基于离子研磨技术的超低碳钢中铁素体晶粒的显示

2021-12-23崔桂彬鞠新华

崔桂彬, 鞠新华, 杨 瑞, 温 娟, 崔 阳

(首钢集团有限公司技术研究院, 北京 100043)

通常,钢中铁素体晶粒的显示是通过金相法(体积分数为4%的硝酸酒精溶液浸蚀)并借助光学显微镜观察来实现的,但是对于具有较强织构[1-5]的超低碳钢来讲,该方法并不适用,这是因为常规的化学浸蚀无法将铁素体晶界完全且清晰地显示出来。随着离子研磨技术的发展[6],通过调整离子束的强度、偏转角度、轰击时间等参数可以获得光亮平整的抛光表面,尤其是在去除样品表面应力方面较为突出,从而通过电子背散射衍射(EBSD)进行微观取向分析。然而通过离子束轰击样品表面以实现晶粒显示方面的研究并不多见,因此笔者主要借助离子研磨技术对超低碳钢中的铁素体晶粒显示进行研究,同时与金相法进行了比较和分析。

1 试验方法

1.1 试验方法

所用试验材料为超低碳无间隙原子钢(IF钢),板厚1.5 mm,其化学成分(质量分数)为0.002%~0.005%C,0.02%~0.05%Si,0.13%~0.15%Mn,0.011%P,0.004%S,0.02%Cr,0.035%Al,0.01%~0.05%Ti,余量Fe。将IF钢板借助精细切割设备,切成10 mm×15 mm的块状样品,然后用砂纸(150目、800目和1200目)打磨并机械抛光,再采用IM4000型离子研磨仪对样品表面进行离子研磨,然后置于JSM-7001F型扫描电镜中进行观察。

1.2 离子研磨技术

离子研磨仪的工作原理是在离子枪中以氩气(Ar)作为气源,通过高电压使其电离形成氩离子,在偏转电场的作用下会形成离子束,对样品表面进行轰击,从而去除表面损伤层。离子研磨工艺参数有加速电压(1~6 kV)、输出电压(0.5~1.5 kV)、气体流量(0.07~0.09 cm3·min-1)以及样品偏转角度α(0°~90°)等,这些参数均会影响离子束对样品表面的作用效果。因此,若要将钢中铁素体晶粒清晰地显示出来就需要摸索出合适的离子研磨工艺参数。图1为离子研磨仪的工作原理示意图。

图1 离子研磨仪的工作原理示意图Fig.1 Schematic diagram of the working principle of the ion mill

2 试验结果与讨论

2.1 金相法显示铁素体晶粒

金相法是比较传统的显示钢中显微组织的方法,常用的浸蚀溶液有硝酸酒精溶液和硫酸铜溶液等,在浸蚀样品之前,需将样品打磨并机械抛光,分别用上述两种溶液浸蚀,不同溶液的浸蚀效果会有所不同。

用4%(体积分数,下同)的硝酸酒精溶液对超低碳钢样品进行浸蚀,浸蚀时间为8 s,其显微组织如图2所示。不难发现,仅有部分铁素体晶粒显示出来(图2b)中箭头所示),晶界相对清晰,大部分晶界模糊,经多次试验,甚至延长浸蚀时间,还是无法清晰地显示所有晶粒。因此,采用硝酸酒精溶液浸蚀并不能清楚地显示出样品中的铁素体晶粒的真实形貌,也就无法进一步对晶粒进行统计和分析。

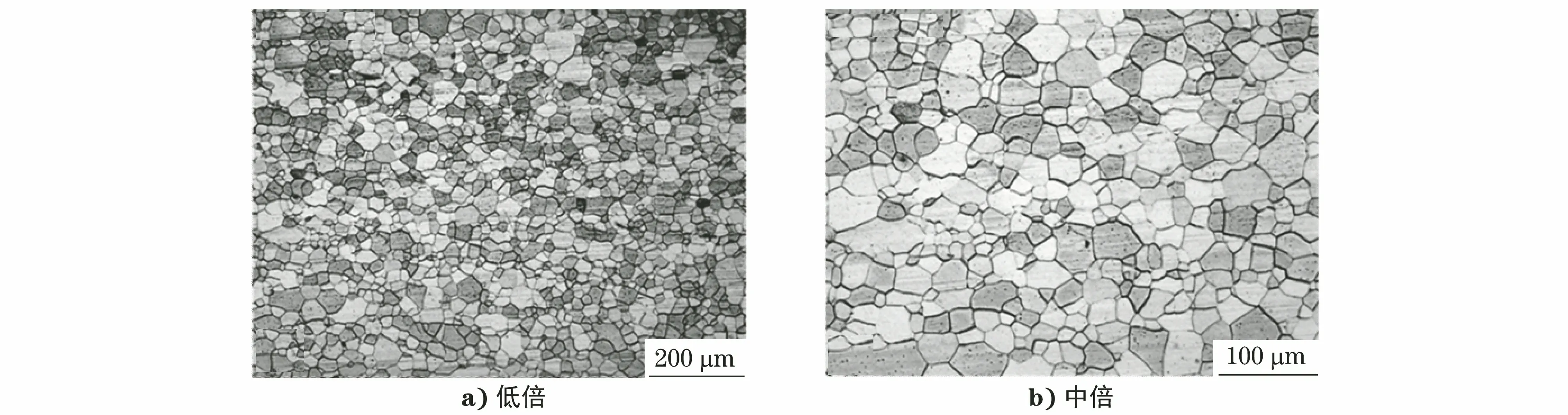

硝酸酒精溶液浸蚀后铁素体晶粒显示效果不明显,笔者又采用硫酸铜溶液继续对试样进行浸蚀,经过不断尝试和摸索,浸蚀时间控制在15~30 s之间,浸蚀效果相对较好,其铁素体晶粒显示如图3所示。从图3中可以看出,其铁素体晶粒晶界轮廓清晰可见,且界面完整,可以对铁素体晶粒进行统计分析,但是该浸蚀方法成功率不高,需要经过多次尝试和反复试验才能制备出一个合格的样品,这点可能和样品的生产工艺及浸蚀过程有很大的关系。

图3 硫酸铜溶液浸蚀后的超低碳钢的显微组织形貌Fig.3 Microstructure morphology of ultra-low carbon steel etched by copper sulfate solution:a) low magnification; b) medium magnification

2.2 离子研磨参数对铁素体晶粒显示的影响

离子研磨工艺参数对钢中铁素体晶粒显示的影响如图4所示。若要将钢中铁素体晶粒清晰地显示出来就需要摸索出离子研磨工艺的最优参数。为了提高离子束的溅射能力,尽量使用较高的加速电压、输出电压和气体流量,这里使用的加速电压、输出电压和气体流量分别为5.5 kV,1.5 kV和0.09 cm3·min-1。为了使得抛光表面尽量均匀平整,选择样品座转速为25 r·min-1,转速模式为360°旋转。除此之外,样品偏转角度α和研磨时间是影响最终研磨效果的主要因素,因此通过调整样品偏转角度α和研磨时间制备出试样,最后根据实际研磨效果来确定离子研磨最优参数。图4为不同离子研磨工艺下IF钢的铁素体晶粒形貌。首先调整样品偏转角度α为90°,研磨时间为10 min,此时样品表面的研磨效果如图4a)所示,铁素体晶粒晶界模糊,同时残留大量弥散的研磨坑和研磨痕迹,经多次尝试和反复试验,无论增加研磨时间还是缩短研磨时间均不能达到满意的显示效果。然后调整偏转角度α为30°,研磨时间同样为10 min,其样品表面的研磨效果如图4b)所示,铁素体晶粒大部分晶界清晰显示出来,但晶界腐蚀较浅,还有少量的晶界显示模糊不清。因此增加研磨时间至15 min,其样品表面的研磨效果如图4c)所示,铁素体晶粒的晶界轮廓清晰可见,晶界腐蚀的效果较好;继续增加研磨时间至20 min,其样品表面的研磨效果如图4d)所示,铁素体晶粒的晶界轮廓清晰可见,但是晶界腐蚀过深导致晶界宽化,从而影响进一步晶粒尺寸测量结果的准确性。通过上述分析,得出获得铁素体晶粒较为理想的显示效果对应的离子研磨最优参数:偏转角度α为30°,研磨时间为15 min。

图4 不同离子研磨工艺下超低碳钢的显微组织形貌Fig.4 Microstructure morphology of ultra-low carbon steel under different ion milling processes:a) α=90°, milling time 10 min; b) α=30°, milling time 10 min; c) α=30°, milling time 15 min; d) α=30°, milling time 20 min

2.3 与金相法的比较

对于超低碳钢,其组织均为纯铁素体,且具有较强的织构。采用金相法虽然可以对其晶界进行完全地清晰地显示,但需要多次、反复的试样制备和浸蚀,而不是一两次试验就能成功的。如前所述,采用常规的4%硝酸酒精溶液浸蚀样品,仅有少量的铁素体晶粒界面被腐蚀出来,大部分晶粒显示不完整,所以该溶液浸蚀显示组织效果较差,无法进一步测量晶粒尺寸。另外,采用特制的硫酸铜溶液浸蚀样品,可以清晰地显示出铁素体的晶界,晶粒显示完整,但制样时的浸蚀参数不易控制,如浸蚀时间不足或过长,铁素体晶粒均不能清晰地显示出来。同时,制样时需要多次、反复地调整浸蚀参数,成功率不高。

而采用离子研磨技术来显示铁素体晶粒从试验结果来看是可行的,通过调整离子研磨的工艺参数可以清晰地显示出铁素体晶粒。通过对离子研磨工艺参数的研究得出,获得铁素体晶粒较为理想的显示效果对应的离子研磨关键最优参数分别为:偏转角度α为30°和研磨时间为15 min,其他参数分别为加速电压5.5 kV、输出电压1.5 kV、气体流量0.09 cm3·min-1、样品座转速25 r·min-1和转速模式360°旋转。

为了进一步验证离子研磨后的铁素体晶粒与金相法一致,分别选取金相照片和离子研磨后的组织照片,采用数据处理软件Nano Measurer对铁素体晶粒进行测量,即在水平方向和垂直方向分别划水平和垂直等间距等长度直线,然后设置标尺长度,再测量实际铁素体晶粒边界与直线交点的线段长度,据GB/T 6394-2017《金属平均晶粒度测定方法》中的截点法数点规则,共计测量100个晶粒,再取平均值,测量后的铁素体晶粒尺寸分布图如图5所示。图5为金相法和离子研磨后测量的铁素体晶粒尺寸分布图。从图5a)中可知,采用金相法得到的铁素体晶粒平均尺寸为29.16 μm,最大值为56.08 μm,最小值为10.68 μm;对离子研磨后的组织照片进行尺寸测量,其铁素体晶粒平均尺寸为29.20 μm,最大值为55.87 μm,最小值为10.98 μm。由上述比较分析可知,离子研磨后显示的铁素体晶粒与金相法基本一致。

图5 金相法和离子研磨后超低碳钢的铁素体晶粒尺寸分布图Fig.5 Ferrite grain size distribution of ultra-low carbon steel after metallographic method and ion milling:a) metallographic method; b) ion milling method

3 结论

(1) 采用常规的4%硝酸酒精溶液浸蚀样品,仅有少量的铁素体晶粒界面被腐蚀出来,大部分晶粒显示不完整,所以该溶液浸蚀显示组织效果较差。

(2) 采用特制的硫酸铜溶液浸蚀样品,可以清晰地显示出铁素体的晶界,晶粒显示完整,但制样时的浸蚀参数不易控制,如浸蚀时间不足或过长,铁素体晶粒均不能清晰地显示出来。同时,制样时需要多次、反复的调整浸蚀参数,成功率不高。

(3) 采用离子研磨技术可以显示清晰的铁素体晶粒,其对应的离子研磨关键最优参数是:偏转角度α为30°和研磨时间15 min,其他参数分别为加速电压5.5 kV、输出电压1.5 kV、气体流量0.09 cm3·min-1、样品座转速25 r·min-1和转速模式360°旋转。