液烃干燥器运行状态分析

2021-12-23王雁鹏

王雁鹏

(大庆石化公司化工一厂,黑龙江 大庆 163714)

某石化公司的60×104t/a乙烯装置于2012年10月份投产,裂解炉技术采用美国S&SW公司的工艺包,分离技术采用中国石油天然气集团公司重大科技专项《大型乙烯装置工业化成套技术开发》的工艺包成果,由中国寰球工程公司和大庆石化公司联合开发,设计产量为乙烯60×104t/a,操作时数为8 000 h,操作弹性为70%~110%,采用前脱丙烷前加氢流程,装置设有2台液烃干燥器,再生周期为48 h。

1 流程说明

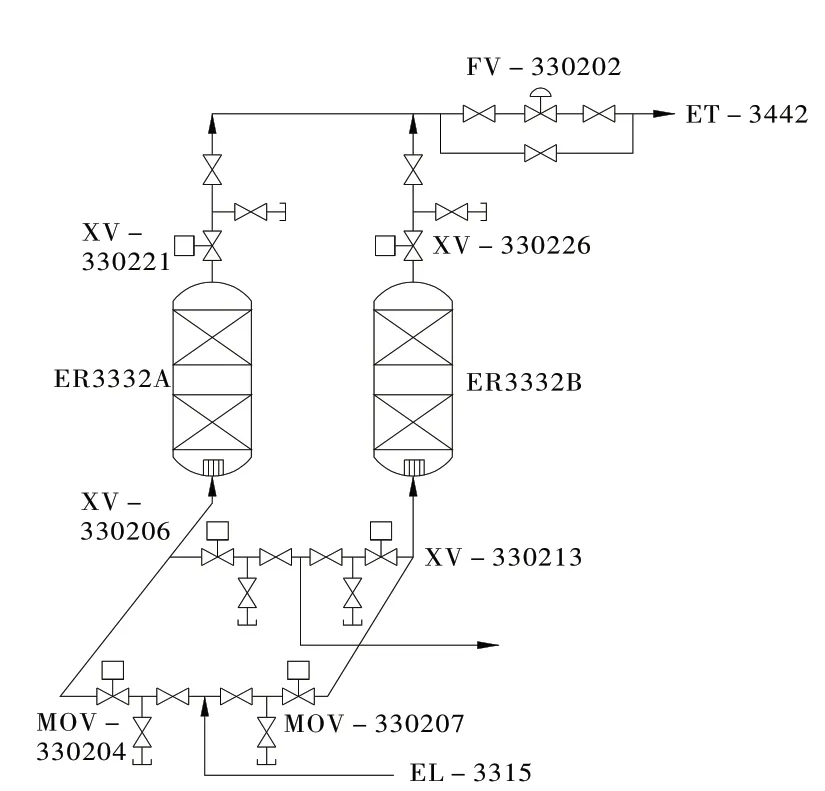

来自裂解气干燥器进料分离罐EV-3306的液烃经进料聚结器EL-3315脱除游离水后,进入液烃干燥器ER-3332A/B干燥,干燥后的液相烃也进入高压脱丙烷塔。液烃干燥器也是1开1备,1台干燥时另1台再生,循环操作周期为48 h[1]。液烃干燥器的流程见图1。

图1 液烃干燥器流程

2 存在问题

(1)液烃干燥器切换过程中,泄压过程过快、再生完毕后充压过快造成燃料气系统波动。

(2)液相干燥器设有排液线再生前将物料返回至前系统。现场2台干燥器液烃排液管线从进料线的水平方向伸出,管线底部会残留少量液体,进行泄压操作时,液相烃进入泄压管线节流闪蒸,温度降低,易冻结造成堵塞,并且丙烯物料进入到燃料气系统造成了物料的浪费,严重时由于排液时间过长影响液烃干燥器干燥效果及切换周期,进而导致下游丙烯产品带水,造成产品不合格。

(3)干燥器再生流程设有单向阀,防止再生气与液烃物料互窜,如单向阀门不严,工艺介质随再生气流入干燥器,高温再生时有部分聚合物在沿途电磁阀阀道、盲肠死角处积存,导致再生调节阀门不严,同时会导致再生时间过长、再生不够彻底,液烃干燥器运行时间缩短,影响干燥剂寿命[1]。

3 解决措施

3.1 液烃干燥器改造

3.1.1 限流孔板更换针对液烃干燥器切换过程中,泄压过程过快、再生完毕后充压过快造成燃料气系统波动等问题,对置换气线、泄压线及充压线限流孔板进行更换,置换气限流孔板孔径由原来的15.5/22.8 mm缩至10.8 mm,泄压线限流孔板孔径由27.8/28.2 mm缩至8.6 mm,充压线限流孔板孔径由9.7/12.3 mm缩至6.5 mm[2]。

3.1.2 液烃排放管线位置更换排放管线原设计在进料管线的水平方向,排放时间不足条件下,管线内还存有一定量(含水)液相物料,在进行再生泄压操作时,液相物料进入泄压管线,燃料气热值瞬间升高造成裂解炉波动,长期易导致在孔板处阻塞,延长了干燥器泄压时间。

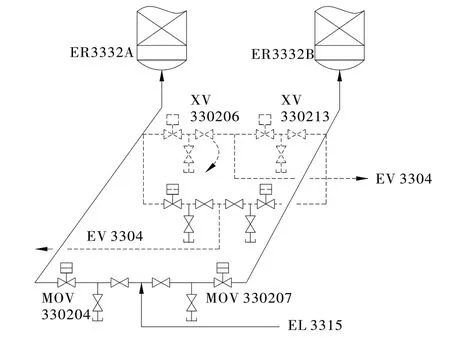

改造方案:将液烃干燥器的液烃排放管线由现场水平位置改造成与进料管线呈竖直方向,保证在管线低点排液,可将管线里的液相排放彻底。液烃干燥器排放线改造后流程见图2。

图2 液烃干燥器排放线改造后流程

3.2 干燥器再生过程优化

2015年大检修期间重新修订再生程序,增加限定条件,初步实现自动控制。再生步骤共14步,在规定时间内通过阀位开关不能确定阀门状态,自控程序将停止,等待手动确认并转入下一步[3]。

2018年对ER-3332A/B运行程序再次优化。主要增加了再生步骤跳转程序,实现控制程序自动运行,进一步提高干燥器运行稳定性。

干燥器跳转程序E3332STPSET的目的:为实现液烃干燥器再生程序能跳转至指定再生步骤[4]。

ER3332STPSET跳转条件:(1)再生操作设定为“再生手动”;(2)需跳步的干燥器,其再生程序必须处于“暂停”状态;(3)只能跳转到指定步骤的末尾状态;(4)需跳步的干燥器所有阀的开关状态与跳转后步骤的最终状态一致;(5)若要实现第2~15步的跳转,不执行跳转的再生程序必须处于运行状态(相应阀位PV为2,1台运行,1台再生);(6)再生主程序ER3332A/B启动后为“暂停”状态,须跳转至指定步骤,才能由“暂停”投入运行。

3.3 入口温度控制

干燥器入口温度控制在13℃左右[5],目的是防止高温把过多水分带入,同时防止低温形成低温水合物,加重运行压力,造成运行时间缩短,再生频次增加,干燥剂粉化几率增大。

4 结束语

液烃干燥器排液不彻底、再生顺控无法投用是乙烯装置共性问题,该石化公司通过流程改造、再生过程优化等手段,初步解决了液烃干燥器运行存在问题,有效延长干燥器运行周期,对于其它同类乙烯装置也有一定的借鉴意义。