S Zorb闭锁料斗程控球阀故障分析及对策

2021-12-23刘志凯

刘志凯

(中国石化石油化工管理干部学院,北京 100012)

S Zorb装置是炼油厂生产合格汽油的脱硫关键单元,含硫汽油在吸附剂的作用下,与氢气发生脱硫反应,吸附“硫”之后的吸附剂进行循环再生,保持脱硫活性,闭锁料斗的设置,实现了吸附剂在反应器和再生器之间的转移。闭锁料斗隔离了高压含氢气的反应器和低压含氧气的再生器,通过设定的程序控制管线上相应阀门的开关,其中程序控制的球阀有31台。

1 闭锁料斗程控球阀运行状态

闭锁料斗每20~30 min完成1次吸附剂的循环,每次循环程控球阀要在规定的时间内完成开关动作,在吸附剂输送主管线上的10台球阀在承受温度、压力变化和吸附剂颗粒(0~150μm)磨损冲蚀的同时,还要在关闭状态时达到Class VI级密封状态。随着使用时间的增加,程控球阀故障率增多,导致闭锁料斗停运,影响装置的正常生产。

2 闭锁料斗程控球阀故障分析

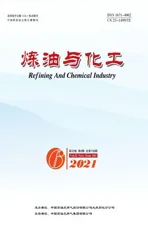

以某炼化公司S Zorb装置为例,闭锁料斗程控球阀共31台,位于吸附剂输送主管线的球阀有10台,分 别 为XV01、XV02、XV03、XV05、XV06、XV08、XV09、XV10、XV13、XV14,位置见图1。

图1 闭锁料斗程控阀门位置

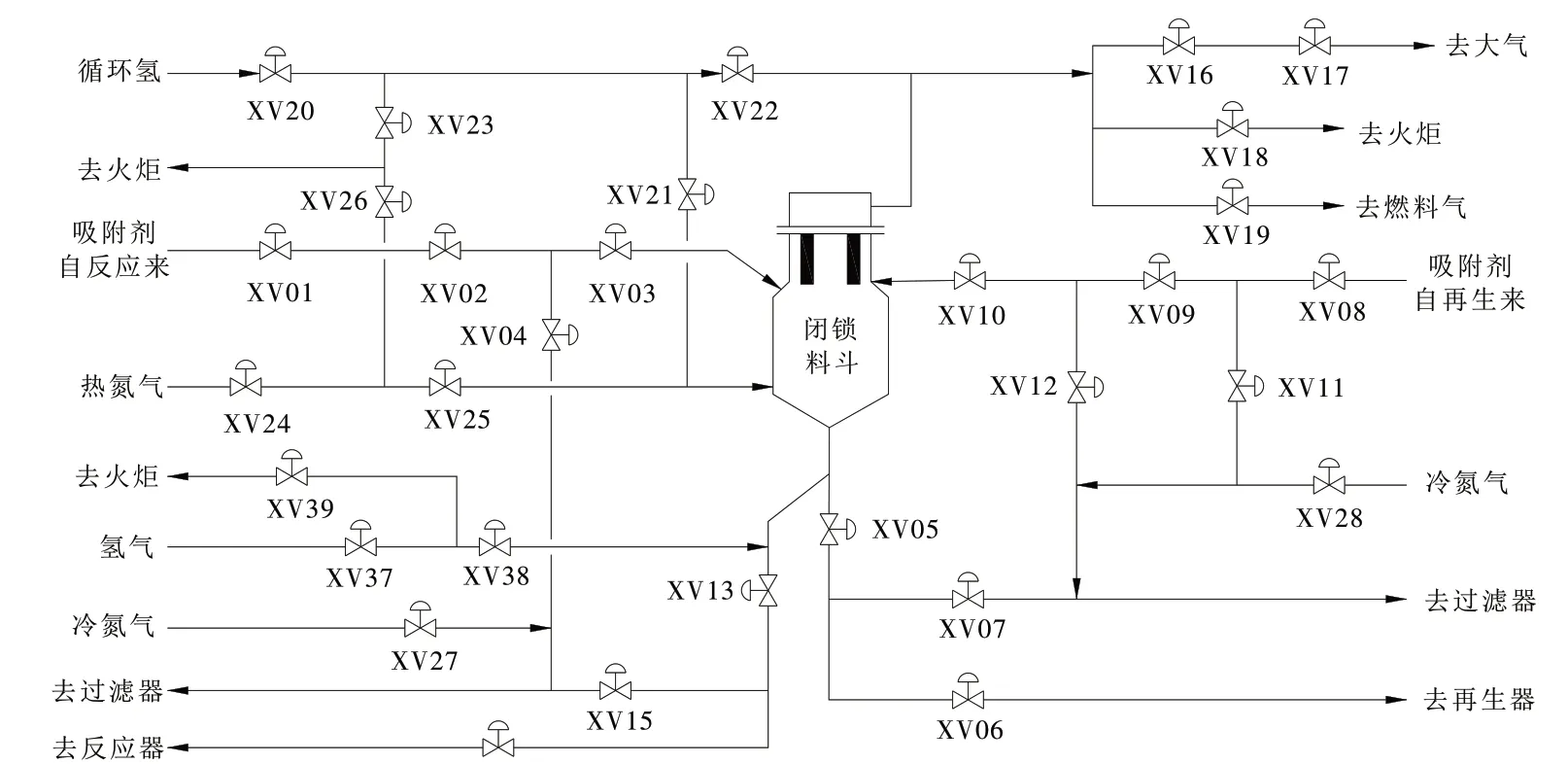

XV01-XV15均采用MOGAS品牌,可实现对快速角行程转动及绝对关闭的迅速操作,阀门主要由阀体、执行机构、回讯器等组成[1],结构见图2。

图2 MOGAS球阀结构

在停工大修时,对15台阀门进行高压水试验,有13台存在不同程度的泄漏,阀门经过维修处理后继续投入使用。

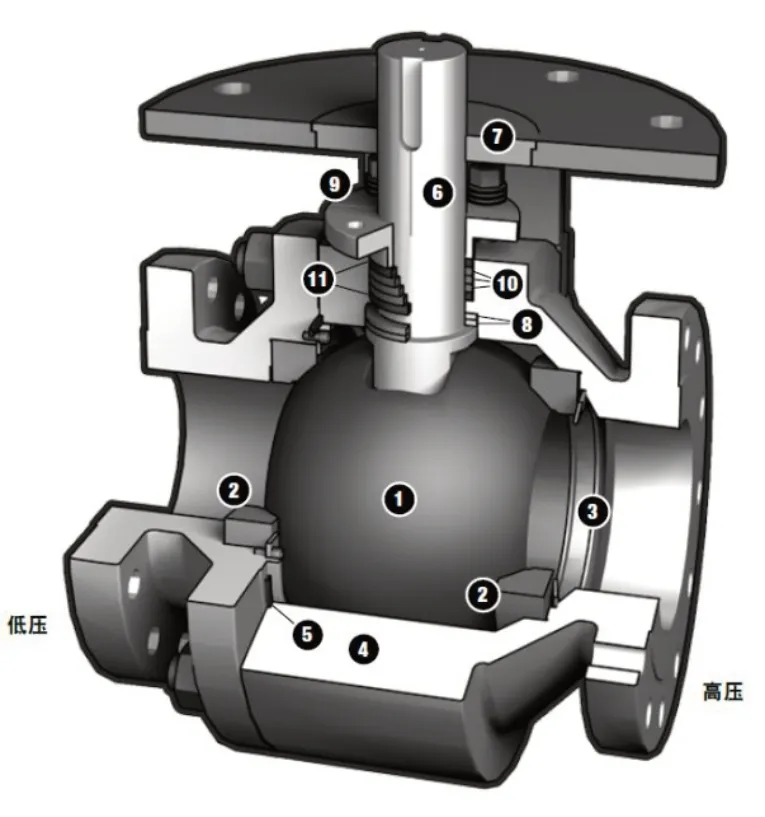

在大修后的第4 a,闭锁料斗程控球阀故障率明显增加,因阀门故障导致闭锁料斗停运169次,经统计,故障主要来自阀体本身开关慢、外漏、内漏和阀门执行机构中的电磁阀门、气缸等,其中阀体本身故障占比70%以上,见图3。

图3 闭锁料斗程控球阀故障占比

经过对故障阀门的拆解,发现阀门球体在使用中会发生密封面的磨损,个别阀球在吸附剂的长期冲蚀下,甚至发生了破损。广州、金陵等炼油厂的S Zorb装置的程控球阀也存在同样的密封面磨损、内漏或开关超时等问题[2]。

目前,对于因执行机构、电磁阀、回讯器导致的故障,均能在线通过更换或采用其它手段来解决,例如:有些单位通过提高执行机构的仪表风压,或者在执行机构弹簧1侧气缸增加仪表风驱动,缓解阀门动作时速度慢的问题[3],但是阀体本身磨损带来的故障问题难以解决。

球阀开关慢的问题,绝大多数是由于阀球与阀座之间的摩擦力变大,使阀门打开或关闭时,执行机构仪表风压或弹簧弹力不变,开关动作时间变长。新购或维修后的球阀在投入使用时,阀球与阀座之间的摩擦力取决于在零件组装时的预紧力,预紧力过大,会使阀球和阀座间隙过于紧密,再加上使用时产生热膨胀,导致摩擦力变大;使用一段时间后,阀球与阀座之间的摩擦力取决于阀球与阀座接触面的磨损程度,一旦出现磨损,细小的吸附剂颗粒就会进入阀球和阀座之间的间隙,加速球阀的快速磨损,造成阀门开关不畅、阀门卡涩等问题。

从S Zorb装置闭锁料斗程控球阀的工况来看,球阀开关48~72次/d,需要承受压力、温度周期变化,阀球与吸附剂颗粒接触,密封等级要求又高,很难保证长时间服役不发生故障。

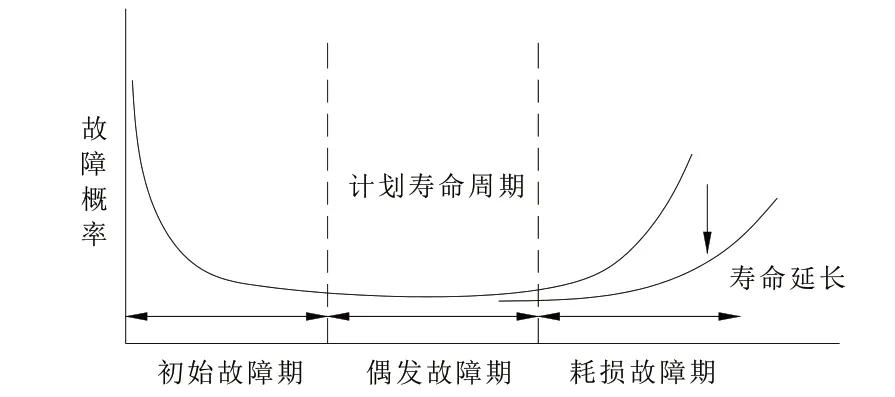

程控球阀作为1台设备,其自然寿命应该根据磨损寿命来确定,其故障率符合设备的浴盆曲线[4]见图4。

图4 设备故障率浴盆曲线

程控球阀的初始故障期多为初装后,阀体本身装配预紧力、阀体温度、执行机构与阀体装配问题等均易引发阀门故障,运行一段时间后大都可以适应或线上维修来解决,然后就进入稳定的低故障率时期(偶发故障期),随着使用时间增长,磨损增多,故障率又开始升高,进入耗损故障期。

3 闭锁料斗程控球阀预知维修策略

之前的设备管理中,对于磨损类故障的设备问题,往往通过大修或者是技术革新来解决,例如某单位通过改进闭锁料斗程控球阀结构,在阀门安装管线上增加氮气反吹流程等措施,使闭锁料斗程控阀的动作时间达到了规定时间,阀球、阀座磨损现象得到改善[5]。但是在苛刻的运行工况下,闭锁料斗程控球阀往往无法支撑到大修,便因为故障频发而更换,而在更换阀门时,闭锁料斗需要停运并吹扫,装置被迫进料循环,严重影响正常生产,假如更换阀门作业的时间在晚上,设备、人员很难短时间召集到位,同时夜间作业安全风险较高。所以对于闭锁料斗程控球阀,不适合采取故障后被动维修的管理方式,必须采用预知维修的管理理念与方法。

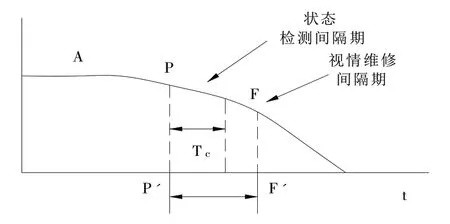

预知维修是在设备发生功能性故障之前,有计划有目的地提前准备备件、工具和人员,并择机进行维修的管理模式,可以有效降低设备故障率,减少因设备故障停机带来的生产损失。何时对设备进行预知维修?应由设备实际运行状态、性能劣化概率、实际使用经验维修费用等多因素决定。随着时间的增长,设备性能逐渐下降,曲线上的P点为潜在故障发生点,F点为功能故障发生点,预知维修就是要在潜在故障P点之后,功能故障F点之前进行,横轴上的P′到F′之间的时间间隔是进行预知维修的关键窗口,所以寻找和确定P-F间隔是预知维修的重点。设备性能劣化曲线见图5。

图5 设备性能劣化曲线

3.1 建立程控球阀台账

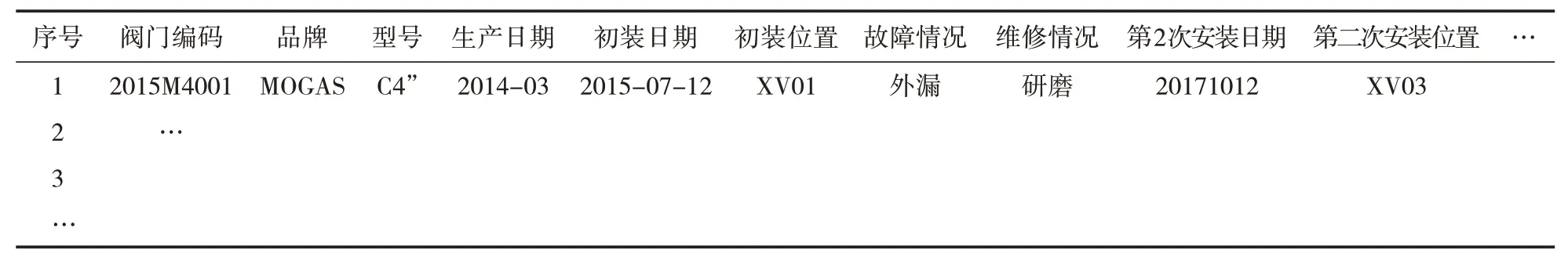

对购置的闭锁料斗程控球阀实施“1阀1码1账”,编码钢印在阀体上,便于识别跟踪,详细记录阀门品牌、型号、验收、使用、故障、维修等情况,示例见表1。进行精细的动态数据收集和管理,结合不同阀门型号、不同安装位置,摸索出阀门寿命及报废的合理时间,提高阀门利用率。

表1 闭锁料斗程控球阀台账(示例)

3.2 排除初始故障期干扰

对于新购置的程控球阀,一般需要查验阀门合格证,对相关附件进行检查,并进行打压密封试验,对于经过维修再次备用的程控球阀,由于维修技术差异,性能难以达到标准的可能性增大,建议在有条件的情况下,除了进行打压密封试验,还要进行离线开关测试,利用风压驱动,使阀门反复开关,既能发现动作不畅的问题,又能使阀球和阀座配对磨合,最好能够在模拟使用工况下进行,增加升温设备,将整个阀体升至操作温度(300℃左右),并增加阀门力矩测试,有效避免阀门在安装后因热膨胀发生阀球“抱死”、卡涩的故障。

另外可能引起初始故障的原因存在于安装环节,MOGAS阀门在设计上标有承压端,图纸以PE作为标记,承压端与非承压端区别在于承压端有碟簧,需要维修工人按照图纸标识的方向,进行阀体法兰的连接,如果安装方向错误,在管道压力差的作用下,含吸附剂颗粒的介质很轻易地进入球阀的密封面,导致阀门密封不严和加速磨损。

避免和排除了初始故障期的干扰,才能清楚判断球阀磨损故障期的到来,进而找到球阀性能下降过程中的P-F间隔,开展针对性预知维修。

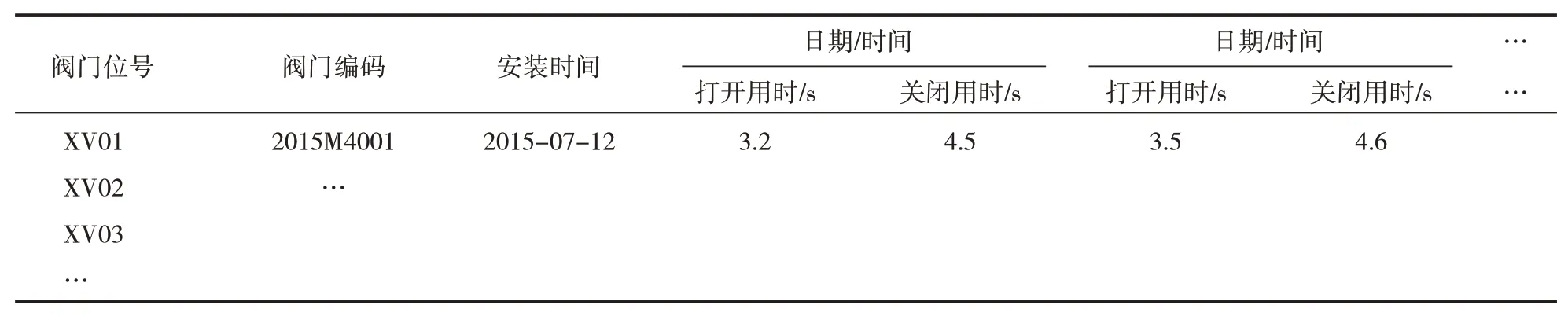

3.3 监测阀门运行状态

在闭锁料斗程控球阀的监测过程中,应结合企业实际情况,是否增设振动监测、力矩监测、泄露监测等设备及软件系统。也可采用人工监测与DCS数据采集相结合的办法,即人工巡检时用“听、看、摸、测”方式,在装置控制室DCS上读取阀门所在管线温度、压力、开工用时等,并形成记录表。监测和数据采集应定期定时进行,为程控球阀劣化趋势分析和故障确定提供诊断决策的数据基础,示例见表2。

表2 闭锁料斗程控球阀开关用时记录表(示例)

在数据分析后,对于判定故障需要更换的阀门,可以提前准备、测试好阀门备件,起重设备、人员统一协调到位,与生产调度协调好流程动改,安全隔离等措施提前下达班组人员,可有效缩短作业时间,保障作业质量,将更换阀门对生产带来的影响减少到最小,如果发现装置上正在使用的多个阀门到达P-F间隔,可以有计划地将闭锁料斗停运一次,实现对这几个阀门的同时更换,最大程度地保障了装置生产的连续性、稳定性和经济性。

3.4 总结预知维修规律

目前,很多企业通过计算机辅助诊断系统实现了设备状态信号采集及状态判别,帮助技术人员判断故障原因、部位和趋势,提高处理效率。未购置诊断系统的企业,可以通过程控球阀台账、运行记录表及DCS相关数据记录进行分析和研判,合理制定阀门预知维修方案,将维修前置,避免因阀门严重故障导致的生产损失,发挥计划性维修的优势。在探索中总结规律,科学地提出不同型号、不同安装位置的阀门寿命周期,对新购和维修后的阀门分级动态管理,对实施技术改进后的阀门进行重点追踪,例如阀球表面喷涂新型耐磨涂层、阀门盘根采用新型填料、通过增加气控装置加大执行机构中弹簧复位时的输出扭矩等改造,对技术改造效果进行评估,使阀门性能劣化减缓,延长运行时间和服役寿命。

4 结束语

程控球阀作为S Zorb装置闭锁料斗关键设备,其运行情况和使用寿命直接关系到装置的正常生产,在苛刻的运行工况和严格的密封要求下,随着球阀使用时间的增长,因阀体本身磨损造成的故障是影响阀门使用寿命的主要因素。为降低故障率,延长使用寿命,应采用预知维修策略,在排除阀门初始故障期前提下,建立台账,对阀门购买、使用、维修、技改等情况进行跟踪,对现场运行情况进行监测,通过数据的采集和分析,找到适合每台阀门的P-F间隔,就能确定进行预知维修的时间窗口,有计划地进行阀门更换,最大限度地降低阀门故障率,提高使用寿命,保障装置的正常生产。