FCC油浆与煤共炼试验研究

2021-12-23闻容基段小锋问王伟陈金霞何炳昊

闻容基,段小锋,问王伟,陈金霞,何炳昊

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

煤油共炼是重劣质渣油(包括催化裂化油浆、常压渣油、减压渣油、DCC重油等)与煤粉混合油加氢液化的过程[1]。与传统的煤直接液化技术相比,煤油共炼中使用重劣质油充当或代替循环溶剂油。适合煤油共炼的重劣质油大多都具有高粘度、高密度、高多环芳烃含量的特点,在煤油共炼的过程中有较好的供氢性,能够与煤产生较好的协同效应,从而提高煤粉转化率[2]。

从理论上讲,煤焦油是煤炭热解过程的产物,其成分和分子结构与煤相似,多环芳烃含量也高于一般重劣质油,与煤的协同效应大于一般重劣质油[3]。但是,中国煤焦油产地相对较广,各地区煤焦油性质差别相对较大,煤焦油采购和前期预处理成本较高,并且不同煤种产生的煤焦油与煤混合时成浆性差异较大,影响反应的平稳性。此外,煤焦油中氢含量低于其它重劣质油,在反应过程中氢耗相对较高,影响经济性。而催化裂化油浆(FCC油浆)不仅具有重劣质油的普遍特点,还具有性质稳定、产量丰富、前期处理比较容易等优点,所以选用FCC油浆作为煤油共炼的溶剂油优势大于煤焦油。

碳氢高效利用技术研究中心悬浮床加氢试验评价装置的进料泵采用小流量里瓦柱塞泵,并非专用的油煤浆进料泵,油煤浆成浆性好坏直接影响进料量的稳定性,进而影响反应过程。通过实验发现,FCC油浆与煤混合的油煤浆粘度、稳定性好于煤焦油与煤制成的油煤浆。因此决定采用FCC油浆作为煤油共炼的溶剂油开展研究试验。

1 试验部分

1.1 试验装置

碳氢中心悬浮床加氢中试装置加工量为150 kg/d,具有煤—油共炼、重油(煤焦油、FCC油浆、减压渣油)全馏分加氢2种加工模式,整套装置采用2段加氢裂化流程,共有7个单元,分别是:原料制备单元、悬浮床加氢裂化单元、固定床加氢裂化单元、VGO加氢裂化单元、单级蒸馏单元、3级蒸馏单元和传热单元。其中悬浮床加氢裂化单元是整套装置7个单元中最核心的单元。此次试验主要围绕悬浮床加氢裂化单元开展,其它单元不投用。

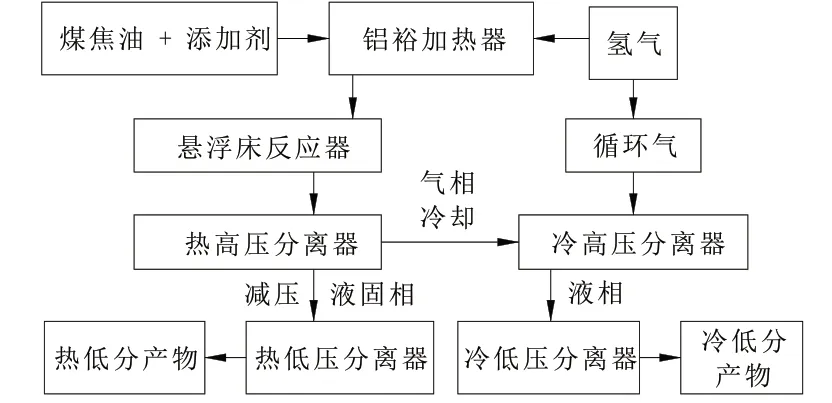

在40 L的转运罐中将FCC油浆与煤粉混合,并加入添加剂、催化剂混合均匀。将混合好的油煤浆加入原料罐经高压进料泵升压后与预热新氢、循环氢混合,通过2个铝浴加热器加热后(320℃)进入悬浮床反应器,反应器外壁电加热器将反应器温度升至468℃左右并维持该操作温度,原料进行热裂解反应和加氢反应。悬浮床反应器反应后的物料进入热高压分离器,进行气相、液相和固相分离。热高分底部固液混合物通过间歇式减压阀排出,得到高分底部产物,热高压分离器顶部的气相经冷却、注水后进入冷高压分离器进行进气液分离。冷高压分离器底部液相油水混合物减压后进入油水分离罐进行油水分离,分别得到酸性水和冷高分底部产物。冷高压分器顶部气相为循环气,为维持反应氢气纯度,1部分外排,另1部分通过循环气压缩机压缩后并入系统重复利用,流程见图1。

图1 悬浮床加氢装置流程

1.2 原料

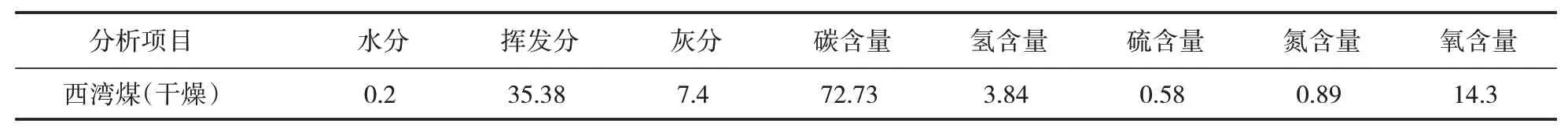

1.2.1 煤粉试验用煤为西湾煤,采购50 kg袋装块煤,经过破碎、研磨后,使用200目筛子过筛,放入100℃烘箱干燥后作原料煤,进行油煤浆配制。西湾煤煤质分析见表1,西湾煤岩相分析见表2。从表1、2可以看出,原料煤灰分含量7.4%,相对较低。煤中容易液化镜质组含量占53.00%。煤中挥发份为35.38%,相对较高。碳元素含量为72.73%,研究表明当煤中碳含量小于83%时,油煤共炼过程中油收率随碳含量的增加而增加[4]。因此西湾煤比较适合用作煤油共炼试验。

表1 西湾煤煤质分析/%

表2 西湾煤岩相分析/%

1.2.2 FCC油浆在煤油共炼过程中,溶剂油的芳香份含量越高,溶剂油对煤的溶解性越好,加氢液化时煤的转化率越高[5]。FCC油浆中所含的多环芳烃不仅具有一般溶剂的溶解和分散煤裂解产生的碎片的作用,还能在反应过程中传递活性氢,从而有效提高煤的转化效率[6]。该炼油厂的FCC油浆中芳香分含量为69.00%,氢含量为8.88%,较适合作为煤油共炼的溶剂油。

1.3 试验过程

油煤浆的配置在40 L的转运罐中进行,转运罐外壁设有电加热器,以维持油煤将配置过程所需要的温度。原料配置比例为55%FCC油浆+45%西湾煤+1.80%赤泥催化剂+0.55%添加剂。

研究表明FCC油浆制备的油煤浆粘度在200℃以前随温度的升高而降低。所以试验过程中转运罐电加热设定温度120℃,同时为避免油煤浆中煤粉溶胀加大油煤浆粘度,保证配制的油煤浆在15 h内进行反应。

在悬浮床加氢单元运行过程中,反应器入口温度在320℃,反应温度保持在468℃左右,热高分温度在370℃,进料量稳定在2.2 kg/h,系统压力为22 MPa,纯度99.5%的氢气补入量为370 g/h,循环气中氢气纯度保持在80%以上,满足液化加氢过程中氢油比为3 000 L/kg。

在试验过程中,每个考察点取样4 h。装置调整操作条件到达稳定状态后,再稳定运行约12 h,以置换装置管线、容器内残余的其它操作条件反应的物料,获得真实样品。

试验主要分析产品为热低分产物、冷低分产物和循环气。

在计时取样开始后,对进料流量、各管路补入氢气流量、循环气流量、循环气排放量、热低分气、冷低分气分别进行累计。将热低分产品、冷低分产品收集称重。取样计时结束后进行物料平衡计算,损失小于5%算为合格样。在取样开始2 h后对所有气相产物进行取样,气体产物在线取样时,需将取样器置换3次。

2 结果与分析

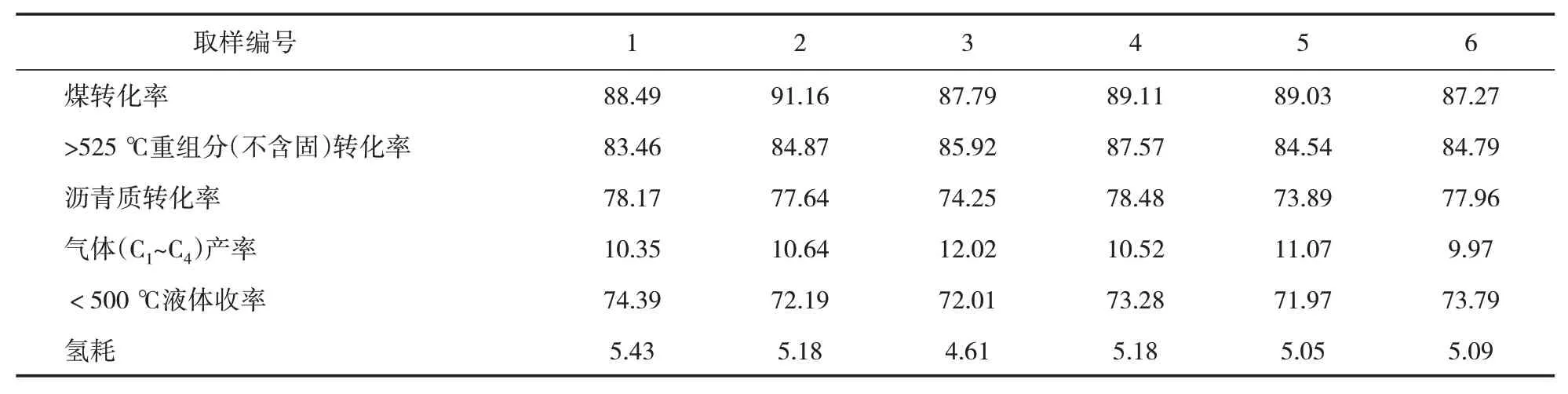

试验过程保持原料配比和反应条件不变,进行6次平衡取样。热高分底部产物进行沥青质含量、固含量、高温模拟蒸馏、元素组成(固体和液体)、残碳分析。冷高分底部产物进行模拟蒸馏(实沸点蒸馏)、元素组成、金属含量、氯含量的分析。循环气、热低分气、冷低分气进行气体组成分析,结果见表3。

表3 分析计算结果/%

通过对6次重复实验产物进行分析与计算,在此实验条件下,>525℃重组分(不含固)转化率在83%以上,煤炭转化率均在87%以上,说明煤炭和FCC油浆转化效果较为稳定,且转化率较高,反应深度衰减不明显,验证了FCC油浆与西湾煤共炼的转化效果。

3 结束语

FCC油浆与西湾煤共炼过程中,油煤浆浓度高达45%时进料泵运行稳定,证明具有稳定的成浆性,说明FCC油浆能够改善油煤浆性质。45%油煤浆中加入0.55%活性炭添加剂、1.80%赤泥催化剂(以原料量为基准),在反应空速0.5 h-1、反应温度468℃、氢油比3 000 L/kg的反应条件下,整体液体收率平均值72.94%,煤转化率平均值为88.8%,氢耗为5.09%。试验结果说明FCC油浆与西湾煤具有较好协同效应,验证了FCC油浆与煤共炼的可行性,同时也可缓解煤直接液化装置溶剂油不足的问题。相较煤直接液化技术,在悬浮床加氢装置上进行FCC油浆与西湾煤共炼的技术具有整体液收高,氢气消耗少,煤转化率高的特点。