FCC油浆与煤共炼在悬浮床技术中的应用研究

2021-12-23方玉虎郭彦新康徐伟李生鹏

方玉虎,郭彦新,康徐伟,李 琦,李生鹏

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

悬浮床加氢裂化技术在重劣质油轻质化和油品清洁化领域得到广泛应用,已成为世界炼油技术发展的主要研究方向[1]。该技术具有原料范围广,适合于金属含量高、残碳含量高、高硫含量的重质渣油的深加工,所产的产品中沥青和煤的转化率高,汽柴油等轻组分产率高,成本低,设备少,流程简单,产品可调节性强等优点[2]。

2010年,某石油集团着手开发煤油共炼技术,煤油共炼技术不仅能单独加工煤、重劣质油(常减压渣油、催化油浆、煤焦油等)也可以将煤与重劣质油混合加工,并在反应中添加新的催化剂、添加剂,使转化率和液体收率进一步提高[3]。

1 装置介绍

1.1 装置概况

碳氢研究中心悬浮床加氢裂化中试装置加工量为150 kg/d,具有煤—油共炼、重劣质油(煤焦油、渣油、FCC油浆)轻质化、煤的直接液化等3种加工模式。装置采用2段加氢裂化流程,悬浮床加氢裂化装置、固定床加氢裂化装置。

1.2 悬浮床加氢单元

煤油共炼工艺的核心为悬浮床液相加氢裂化单元,由以下几部分组成:进料罐;高压进料泵;预热器;含加热系统的悬浮床反应器;热高压分离器;冷却系统和冷高压分离器;低压分离器。

混合好的油煤浆原料与催化剂进行搅拌混合均匀进行脱水处理后,加入原料罐大约在160℃,通过低压油煤浆泵,1部分进行循环,防止油煤分层;另1部分送入高压进料泵入口,高压进料泵采用柱塞泵将压力升到系统压力22 MPa后,与加热后的循环氢、新氢一同进入加热炉进一步加热至340℃后进入悬浮床反应器,进行反应,大约在反应器中的停留反应时间为2 h,经悬浮床反应器反应后的产物被推入热高压分离器,进行固体、重组分与气相的分离。其中热高分底部固、液相经间减压后进入低压分离罐,经过停留降温后排至取样罐,为热高分产物,主要为重组分产品和部分汽柴油等烃类产品,经过减压可分离出残渣和525℃以下产品,可进入固定床进行加氢裂化,精制为汽柴油。热高压分离器顶部的气相经冷却器冷却至45℃与脱盐水混合防止盐结晶进入冷高压分离器分离出氢气和油水混合物。冷高压分器中进行气体与油水分离,顶部分离出的气相1部分放空回收保证循环氢纯度在85%以上,1部分送至循环氢压缩机升压到22 MPa与新氢并入进料系统;冷高压分离器底部液相油水物经过限流孔板和限流阀减压,后进入油水分离罐,并保持一定停留时间进行分离,建立油水分离界位,油水分离罐中部分离出轻组分排至取样罐,底部分离出的酸性水排至酸性水系统进行处理。悬浮床液相加氢裂化单元中试装置工艺流程见图1。

图1 悬浮床加氢裂化单元工艺流程

2 试验目的

(1)验证FCC油浆与煤共炼装置运行的稳定性和可靠性;(2)进行某石化所自主研发的A型催化剂与赤泥催化剂的对比试验研究;(3)为工业化FCC油浆与煤共炼提供数据。

3 原料性质

3.1 榆炼催化裂化FCC油浆

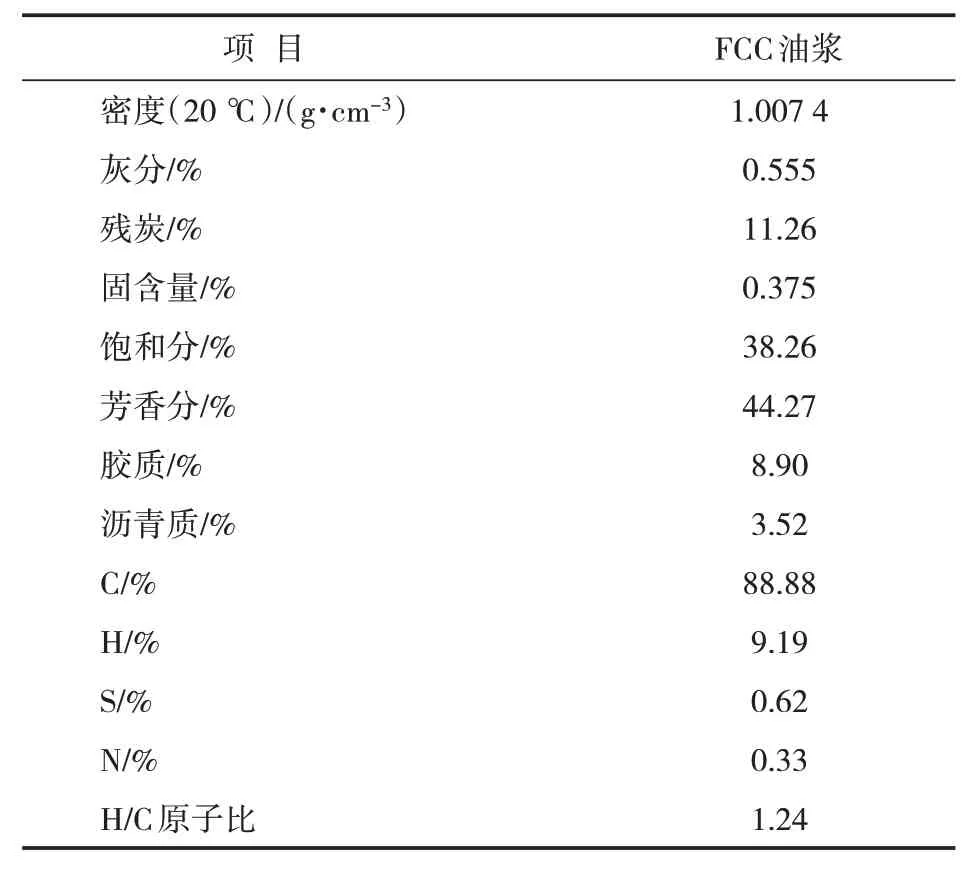

试验用油浆为榆炼催化裂化装置的FCC油浆,其基本性质见表1。

表1 原料FCC油浆基本性质

由表1可以看出,FCC油浆所含芳烃含量在44.27%,芳烃含量高对于溶解和分散煤裂解生产碎片起到关键性作用,提高煤的转化率[4]。

3.2 榆树湾煤

试验选用榆树湾煤作为原料煤,其基本性质见表2,结果反映该煤是较理想的可液化煤种。

表2 原料煤基本性质

4 试验过程

将原料煤碾磨、筛分,选取小于75μm的煤粉,置于80℃烘箱内干燥6 h以上,水含量小于1.0%后便可用于配制油煤浆。FCC油浆加热至100℃左右,具有良好的流动性之后进行原料的配置,配置比例为60% FCC油浆+40%榆树湾煤+催化剂2%(以煤为基准)+添加剂0.50%(以原料量为基准)+注硫剂1%,可根据反应气体中硫化氢的含量改变硫化剂的加入量,配置后的原料在电加热原料转运罐160℃的条件下搅拌4~6 h均匀后加入原料罐,为避免油煤浆中煤粉溶胀加大油煤浆粘度,保证配制的油煤浆在15 h内进行反应[5]。

在FCC油浆与煤共炼过程中,反应器入口温度预热至340℃,平均温度保持在468℃,热高分温度380℃,进料量稳定在2.2 kg/h,系统压力为22 MPa,纯度99.5%以上的氢气补入量为400 g/h,循环气中氢气纯度保持在90%以上,满足液化加氢过程中氢油比为3 000 L/kg,硫化氢含量维持在(1 500~5 000)×10-6。工艺参数调整平稳后,循环氢纯度在90%以上,稳定运行12 h以后,开始4 h的取样。取样开始时对进料流量、各管路补入氢气流量、循环气流量、循环气排放量、热低分气、冷低分气分别累计;取样结束时对将热低分产品、冷低分产品收集称重。主要分析产品为热低分产物、冷低分产物和循环气。

计时取样开始后,取样计时结束后进行物料平衡计算,损失小于5%算为合格样。在取样开始2 h后对所有气相产物进行取样,气体产物在线取样时,需将取样器置换3次。

5 结果分析

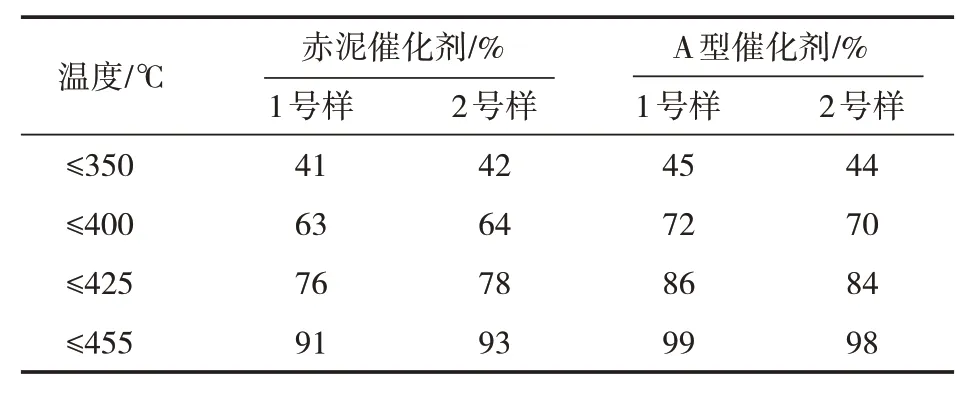

试验催化剂分别是赤泥催化剂和某石化所研究的A型催化剂,每种催化剂分别取样2次,热高分模拟流程数据分析结果见表3,冷高分产物模拟馏程数据见表4。

表3 热高分产物模拟馏程数据

表4 冷高分产物模拟馏程数据

由表3可见,热高分产物在455℃的馏程,A型催化剂参与反应的液收最高达到99%,赤泥催化剂参与反应的条件下液收最高达到93%,则说明相同反应条件下A型催化剂比赤泥催化剂活性高,裂解反应强,碳的转化率高。

在比例为60%FCC油浆+40%榆树湾煤+催化剂2%+添加剂0.50%+注硫剂X%(注硫剂加入比例视现场循环氢中硫化氢浓度而定,硫化氢浓度控制在(1 500~5000)×10-6)),进料量为2.2 kg/h,反应器温度在468℃,22 MPa压力,氢油比3 000 L/kg的反应条件下,煤的转化率在77%以上,液体收率在72%以上,氢耗在8%以下,说明FCC油浆与煤共炼的方案可行。

6 结论

60%FCC油浆与40%浓度的榆树湾煤共炼过程中,原料循环泵和高压进料泵运行平稳,反应器温度稳定,说明FCC油浆与煤具有良好的成浆性,FCC油浆与煤共炼的方案可行。A型催化剂适合FCC油浆与煤工业化使用,转化率更高。