压力能利用技术在干气分离装置上的应用

2021-12-23郭建伟

魏 文,王 波,郭建伟

(浙江石油化工有限公司,浙江 舟山 316000)

某公司90×104t/a干气分离装置采用中国石化北京化工研究院开发的浅冷油吸收法干气回收技术,将炼油厂的富氢、富烃和不饱和干气分类回收,得到富乙烯气、富乙烷气、粗氢气产品,为乙烯装置、乙烷裂解炉和加氢装置提供原料[1~3]。

1 干气分离装置工艺流程

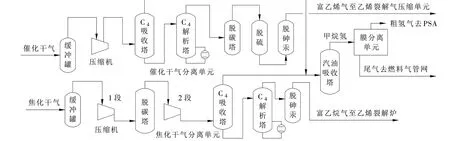

该装置催化干气分离和焦化干气分离单元构成。来自催化裂化装置的不饱和干气经过压缩、浅冷油吸收后,得到的粗乙烯气经过脱除砷、汞、硫、O2、NOx和大部分CO2等杂质后得到的富乙烯气,送入乙烯装置裂解气压缩单元[4]。来自焦化装置的饱和干气经过压缩、脱碳、浅冷油吸收后,粗乙烷气脱除砷、汞等杂质后得到的富乙烷气,送入乙烯装置裂解炉[5]。

浅冷油吸收部分的甲烷氢夹带部分C4吸收剂进入汽油吸收塔,用重石脑油作吸收剂来吸收C4,未被吸收的甲烷氢尾气进入膜分离单元,得到粗氢气送往PSA装置提纯,尾气送至燃料气管网。

催化、焦化干气经过浅冷油吸收分离后得到甲烷氢尾气,通过膜分离吸收将粗氢气分离出后,产出25 000 m3/h尾气(温度100℃、压力3.4 MPa),尾气需并入0.7 MPa燃料气管网,前后压降高达2.7 MPa。若采用减压调节阀等减压设备对尾气进行节流减压,则尾气温度降低引起管道外壁结霜。

一旦尾气带水,会引起管道内结冰造成冰阻现象影响生产,甚至发生冻结膨胀引起管道局部应力增加,导致管道破损引发可燃气泄漏、火灾和爆炸事故,且压力损失造成流体机械能的大量浪费和经济效益的损失。干气分离工艺流程见图1,尾气的组成见表1。

表1 膜分离尾气组成

图1 干气分离装置流程

2 压力能利用技术

压力能利用技术在天然气长输管道(高压)领域应用广泛[6],在石油化工加工装置上应用较少。目前国内外回收利用气体压力能的方式主要有发电和制冷[7]。利用压力能发电,产生的电能可进入系统电网,或用于发电站自身生活、生产使用[8];在制冷方面,主要是将膨胀后低温天然气的冷量,用于燃气调峰、冷库、冷水空调以及轻烃回收等。研究表明:在天然气管道的天然气门站、调压站的节流降压阀处,可利用各种压力能回收装置来代替节流阀回收压力能。回收的压力能可用于生产液化天然气,或对天然气进行深度纯化。其中最简单回收天然气管道压力能的方法是利用透平膨胀机装置将压力能转化为机械功[9]。

根据干气分离装置特点,结合该股尾气物性参数,最终选择透平膨胀机装置,回收压力能来发电,所发电量并入装置电网供装置自己使用。

2.1 实施方案

在膜分离出口的尾气流程上增设压力回收装置,使膜分离尾气通过膨胀机组在膨胀端降压膨胀,输出的机械能带动发电机将机械能转换成电能,发出的电能并入装置内部电网,供装置内部用电设备使用。降压膨胀后的尾气进入系统燃料气管网。尾气膨胀机能适应上游来气的不同工况引起的流量和压力的变化情况。当发电装置自身发生故障时,紧急关闭膨胀机入口切断阀,同时快速开启旁路调节阀,使尾气从旁路通过。压力回收装置流程见图2。

图2 压力能回收装置

2.2 装置组成

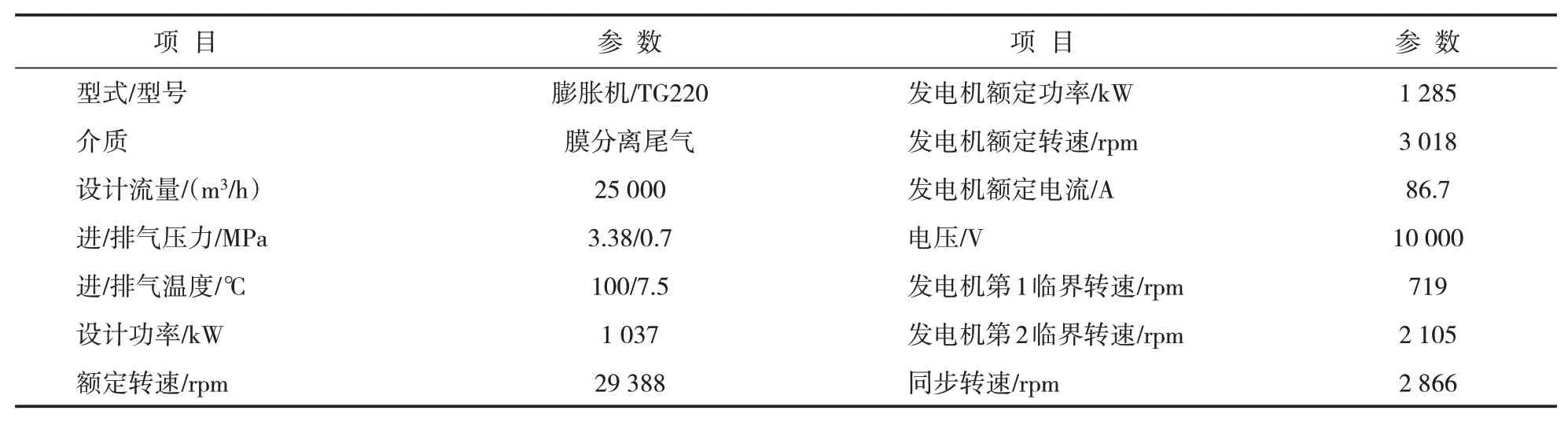

压力能回收装置由透平膨胀机、膨胀机喷嘴调节、发电机、变速箱、主快闭阀、开车快闭阀、辅助系统、控制仪表及就地控制盘、速度保护、机器防护系统(MPS)等部分组成,参数见表2。

表2 压力能回收装置参数

透平膨胀机机组集成在2个撬座上。

(1)透平膨胀机撬座。含密封气和分离器(氮气)系统、变速箱及发电机,采用先进空气动力学设计的径流式膨胀机能够最大限度提高等熵效率。膨胀机采用一体式齿轮连接,壳体直接安装在变速箱上,膨胀机与变速箱共用1个高速轴。膨胀机叶轮周围设有叶片系统(可调节喷嘴),用于通过改变通流面积来调节工艺气体流量。喷嘴叶片能够实现无冲击减速,同时提供尽可能宽的流动范围。叶片围绕其1个安装螺栓沿顺时针和逆时针方向枢转。发电机是自通风、全封闭的紧凑型三相异步电机,轴本身采用轴承支撑,轴承采用来自润滑油撬座系统的油进行润滑。为了回收膨胀机的机械能,采用滑动型联轴节将发电机连接到膨胀机的变速器。发电机设计以3 018 rpm转速逆时针转动。变速箱配备2个平行轴,低速轴用于驱动发电机,高速轴被膨胀机驱动。干气气封确保工艺气体与变速箱轴承之间的密封,运行中此气封中泄漏的少量工艺气体将通过分离气(氮气)流被回收送火炬放空到大气排气口。

(2)透平膨胀机润滑油系统撬座。润滑油系统是加压封闭回路,用2个电动螺旋泵(1用1备)来向变速箱齿轮和发电机轴承注润滑,每个螺旋泵的出口设置安全阀,避免润滑油系统内超压。轴承油压在主泵与备用泵切换期间可能降低,因此滤油器后安装有集液器,提供不低于6 s的油压。

2.3 实施效果

通过压力能回收技术的实施,解决了膜分离尾气通过调节阀减压产生的能量损失,及管道结霜的问题。有效回收了膜分离尾气的压力能,减少了能量损失。有助于发展循环经济,提高能量利用效率,节约装置用电。

3 结束语

通过分析浅冷油吸收法干气分离装置产出的高压尾气减压并网中存在的问题,分析了减压调节阀等减压设备对尾气进行节流减压的弊端。通过参考成熟应用的天然气管道压力能回收技术,装置上增设压力能回收装置,利用膨胀机发电并网,发电量供装置自身使用,解决了高压气体通过调节阀减压引起的管道结霜问题,并提高了装置整体经济效益。

此压力能利用技术在增加较低的设备和运行费用下解决了石油化工装置运行中的问题,且获得较大的经济效益,具有很高的推广应用价值。