补料分批发酵、连续发酵与固体发酵的原理与案例

2021-12-22易凡

易凡

摘要:现代发酵工艺包括补料分批发酵、连续发酵、固体发酵等多种发酵方式,而本文将会集中这三种进行原理和案例上的讨论。补料分批发酵源于封闭培养、调整碳源ph值等因素的分批发酵,在其基础上增加了以控制方式向细胞培养物喂养碳源的过程。此种发酵方式应用相较其他两种比较普遍。连续发酵也是一个封闭的发酵系统,这种发酵系统可以无限制运行——通过连续或者间歇地添加新鲜的营养培养基至发酵罐中,但容易收到杂菌污染和代谢不便。固体发酵是指微生物在没有自由液体存在的情况下在固体材料上生长的发酵过程。这种方式拥有介质便宜等优点,但也受限于难以调整参数和检测生物量。

关键词:补料分批发酵;连续发酵;固体发酵;发酵工艺

一、背景

发酵(fermentation)由拉丁语词根“翻涌”(fervere)展开来,起初指代果实发酵期间翻腾冒泡的现象。这种现象是由沉浸在液中的糖分被降解时产生的二氧化碳排放所引起的。微生物生理学中的发酵属于一种无氧环境下的生物氧化方式,可以使用来制备微生物本身、直接与次级代谢产物。能够进行发酵作用的微生物包括酵母菌、枯草芽孢杆菌等。发酵主要分为乳酸发酵以及酒精发酵。在乳酸发酵过程中, 发酵与有氧呼吸的起始步骤相同,都为糖酵解,并同样在过程中产生两个ATP集团和NADH集团。然而,不同于进行有氧呼吸,在发酵过程中产生的丙酮酸不会通过氧化以及柠檬酸循环,也因此不会通过电子传输链,导致在糖酵解中产生的NADH无法通过此通路去掉一个氢原子形成NAD+。因此,在糖酵解过后产生的两分子三碳的丙酮酸被NADH给予氢原子形成乳酸和NAD+。而在酒精发酵中,一个羧基从丙酮酸中被移除,并以二氧化碳的形式释放出来,产生一个叫作乙醛的双碳分子。然后NADH的电子被释放到乙醛,再产生出NAD+,并形成乙醇。乳酸发酵产生的代谢产物被应用于奶制品,如奶酪、酸奶等制作行业中,而酒精发酵所产生的乙醇则是制酒必不可少的原料,甚至中式香腸制作过程中也包含发酵。

现代发酵工程则是一种利用生物细胞的特性,通过现代化工程手段进行工业化规模应用发酵原理的技术。早在人们对于微生物这一概念具有认知时,发酵就已经被广泛应用于世界上的食品酿造工程。西方的啤酒、葡萄酒、面包、奶酪,中东地区的乳酸发酵产物,以及东方的酱、酱油都是人类对食材进行天然发酵之后获得的产物。发酵工艺的工业化极大得益于第二次世界大战中对于丙酮与青霉素等战时资源的刚性需求;当时的青霉素和丙酮采用的培养法经常面临产量无法满足军队需求以及易受杂菌感染的问题,而当时来自加拿大、美国等国的科研人员则通过采用加压蒸汽灭菌技术、无菌接种技术, 配以带有搅拌和通风装置的圆柱形钢性发酵罐来解决杂菌污染问题。同时,为了更稳固的产量控制,科研人员制定和完善了发酵过程中的发酵液、pH、温度、营养物质等指数。这一系列改革是发酵工业史上最为重大的变革之一,并奠定了现代发酵工艺的技术基础。随后,在20世纪60年代初,几家跨国公司决定投资生产微生物生物质作为饲料蛋白的来源。然而,由于微生物生物质的销售价格相对较低,为了使该过程能够顺利进行,其生产量必须比其他发酵产品大得多。此外,碳氢化合物被认为是潜在的碳源,将导致这些发酵对氧气的需求增加和高热量输出。这些要求导致了压力喷射器和压力循环发酵器的发展,并且由于连续操作的工艺需求,向容器中添加新鲜培养基和去除培养液来持续培养生物体的技术也被几家公司试验。其中最成功的是ICI Pruteen动物饲料工艺,它利用一个连续的300万立方米的压力循环发酵罐,以甲醇为碳源培养嗜甲烷菌(Smith,1981;Sharp,1989)。如今,借助DNA理论以及合成生物学的发展,相关人员可以通过对微生物完整基因组的测序、比较和定向选择来筛选出更为优秀的菌株。在2006, Masato Ikeda、Junko Oh等科研人员针对增加谷氨酸棒状菌菌株对于L-赖氨酸的生产效率进行了研究;他们在hom,lysC,dapE,dapF,thrB,和thrC这六个基因位点通过配子替代主导了突变,使原本不生产L-赖氨酸的谷氨酸棒状菌菌株能够产出100克/升的L-赖氨酸。

发酵工艺需要在培养接种物的过程中和在生产发酵罐中用于培养加工生物体的培养基配方,对于培养基、发酵罐和辅助设备的消毒,以及足够数量的活性纯培养物,以接种到生产容器中。本文主要讨论补料分批发酵、连续发酵和固体发酵三种发酵工艺,讲述它们的基本原理和各个工艺的实践成果。

二、区分发酵系统的特征

基于产量的最大化,不同的发酵策略被实践。目前比较普遍的是补料分批发酵、连续发酵、固体发酵等。本文会将以上三种发酵系统纳入讨论。

(一)分批发酵

批量发酵(Batch fermentation)是一个封闭的培养系统,因为仅有有限的灭菌营养介质被引入发酵罐。培养基被接种上合适的微生物,并培养一定的时间,使发酵在最佳生理条件下进行。在发酵过程中加入空气形式的氧气、消泡剂和酸或碱,以控制pH值。在培养过程中,微生物的细胞会进行繁殖,并经历不同的生长和代谢阶段,因此,培养基的成分、生物量和代谢物都会发生变化。发酵要进行一定的时间或直到营养物质耗尽。培养液被收割,产品被分离。批量发酵可用于生产生物质、初级代谢物和次级代谢物。而在此基础上发展出的补料分批发酵(fed batch fermentation)则增加了以控制方式向细胞培养物喂养碳源的过程。相比固定的批量发酵,补料分批发酵可以对培养物的底料进行限制,因此可以避免产生通常与过量的残留葡萄糖有关的副产品。喂养批处理方法可以分为两种不同的策略:固定体积喂养批次,以及可变体积的喂养批次。在固定体积方案中,碳源的喂养不需要对培养物进行稀释。这可以通过在高浓度下喂养限制性底物来实现,以抵消任何稀释的影响,或者通过直接将底物透析到培养基中。

最常被使用补料分批发酵来增加产量的菌株为大肠杆菌 (E.coli)。Narender Kumar,Sarabjeet Kour Sudan等学者在2019年使用补料分批发酵法培养带有一种新型卤代内切葡聚糖酶Cel5R的大肠杆菌BL21菌株。初始培养的培养基成分包括:(a)KH2PO4,12.42克/升;(NH4)HPO4,5.71克/升;微量金属包括柠檬酸,6.35克/升;EDTA,0.34克/升;氯化钴,0.1克/升;氯化锰,0.6克/升;硫酸铜,0.08克/升;硼酸,0.12克/升;钼酸钠,0.1克/升;硫酸锌,.68克/升;氯化铁,4克/升(b)葡萄糖,9.52克/升(c)硫酸镁,5.71克/升,而用于喂养批次发酵的培养基包含(a)葡萄糖,464克/升(b)MgSO4,22克/升。酵母提取物和胰蛋白酶在初始培养基中分别加入2.8g/l和11.24g/l。前期饲料中的浓度分别为61.42 g/l和247.14 g/l。在后期培养基中加入133.33克/升酵母提取物和400克/升胰蛋白酶。在他们实验下,内切葡聚糖酶的生产显示出从摇瓶发酵到喂养批次发酵的40倍增长,蛋白质的产量也从500微克/升增加到3克/升,是至今重组内切葡聚糖酶的最高产量报道。同样在2019年,Anna-Lena Altenhoff,Sven Thierbach等学者同样使用补料分批发酵策略来培养带有乳胶清除蛋白VH2(latex clearing protein)的大肠杆菌K30菌株,使用PET23a质粒获得了60克/升的细胞干重和223毫克/升的可溶性活性Lcp1VH2的产量,达到了使用同样菌株但使用复杂的自动诱导培养基的发酵过程相比提高了将近十倍的产量。

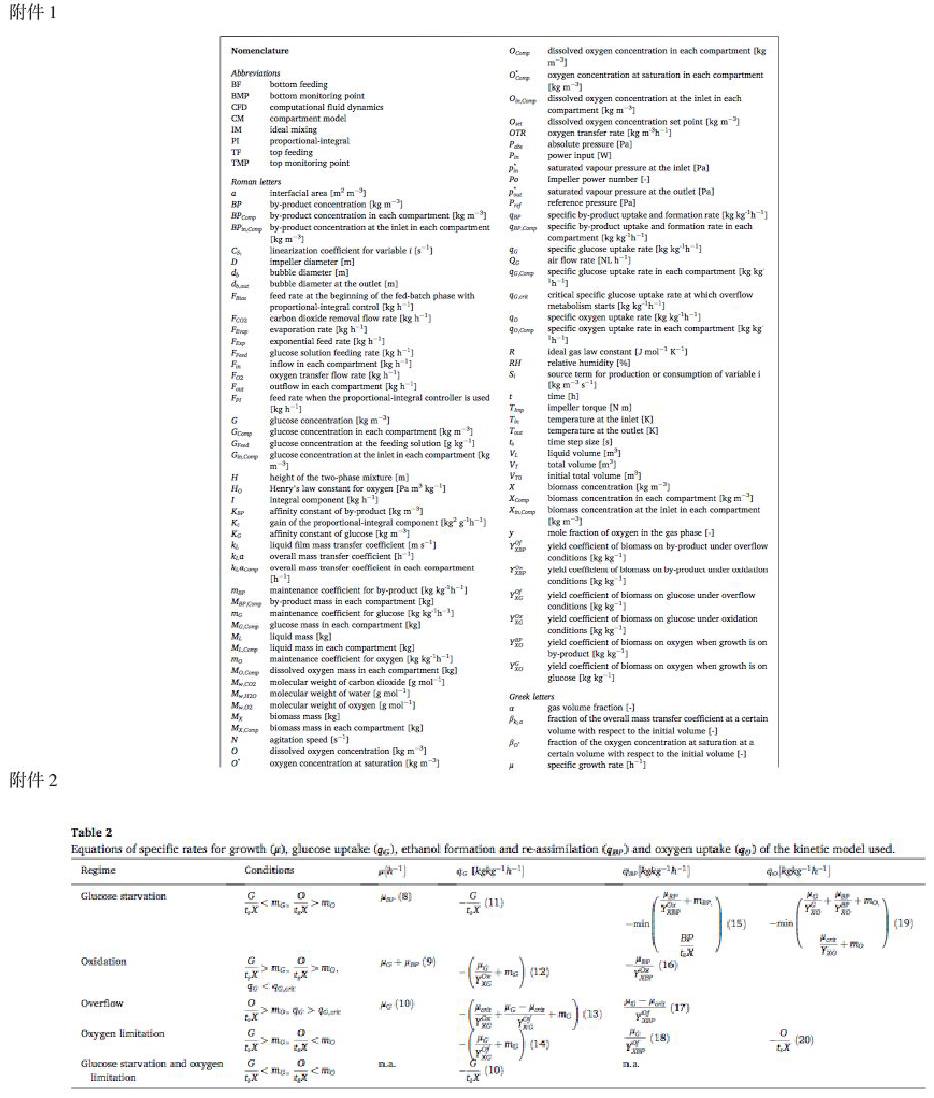

对于补料分批培养的建模也已经有人尝试。在2021年6月,一个基于构建动态隔间模型来模拟补料分批的发酵过程被构建出来。该模拟允许对所有的过程变量(如葡萄糖和溶解氧浓度)进行时空表征,以及对细胞随时间变化所经历的代谢制度进行量化分析。此模型使用S.cerevisiae 为参考,应用了30个 参数以上(详见附件1)。通过四个阶段:

以CFD为基础的不同体积的自动分室设计

构建不同体积的隔层地图库

对喂养策略在原体积上导致的增长做测量

分别计算每个分区中总传质系数和饱和状态下的氧气浓度

研究者成功解决了动态模型的建立(公式与模型详见附件2)。

(二)连续发酵

连续发酵也应用一个封闭的发酵系统。这种发酵系统可以无限制运行——通过连续或者间歇地添加新鲜的营养培养基至发酵罐中。在添加新培养基时,系统也在不断抽取等量的带有微生物的旧培养基,进行回收细胞和发酵产物处理。这种发酵系统理论上体积和营养物质的浓度都保持在最佳水平,并减少了停机时间和降低了操作成本。

1981年,Hughes和Richardson申请了一个发酵过程的专利,从他们在试验如何使用Alcaligenes sp.菌株在一个发酵器中连续生产PHB。他们通过不断提供含有营养盐、碳和能量源以及被微生物同化的水溶性化合物的培养基实现了对于Alcaligenes sp菌株的连续发酵。同时,他们设计的发酵系统也可以从培养基中除去等量的含有细菌细胞的培养基,从而使容器中的水介质量保持恒定。此专利很快通过,并与1984年公开。Hughes和Richardson的发明可以看作是连续发酵的创始。

近年来,连续发酵的使用愈加广泛。这是得益于连续发酵在不少生产应用上的呈现出了不错的产量。例如,英国ICI公司采用连续培养的方法生产单细胞蛋白,使用体积为1500立方米的巨型发酵罐,使年产量达到7万吨。同时,Wen-Chien等人在一个双罐系统中用连续发酵成功地提高了乙醇产量。在他们的研究中,连续发酵的进料糖浓度为160克/升,r=0.9,稀释率为0.2/h,取得了最高的生产率,产品蒸汽中未转化的糖小于2%。在相同的细胞回收率下,进料浓度为80-200克/升时,可以达到6.9-7.5克/升的生产率范围。而在相同底料条件下,分批发酵导致的生产率为3.85-4.48克/升 。除此之外,连续发酵也被考虑为促进丁醇生产的方案之一。2021年,来自尼日利亚和英国的科研人员Chinedu Casmir Etteh,Abdulrazap Olalekan等人就使用连续发酵增进生物丁醇产量在期刊《科学非洲人(Scientific African)》上刊登了一篇文章。人员从对丰富和可负担的可再生资源的燃料的需求入手,4.9克/升葡萄糖,55克/升木糖,8.7克/升果糖,7.7克/升甲酸,和0.001克/升阿魏酸为底料,通过丙酮-丁醇-乙醇(acetone-butanol-ethanol)连续发酵生物丁醇。他们将切碎的手巾(10克)称量到250毫升的螺旋盖瓶中,然后加入150毫升的TYA,在120℃下高压灭菌15分钟。准备了一个对照基质,以监测和比较本实验中使用的梭菌菌株的生长和溶剂生产情况。结论中,他们用C.saccharoperbutylacetonicum NCIMB 12,606 (N1-4)的木材水解物发酵液产生的丁醇浓度为(2.49g/L),占溶剂浓度的88.3%。补充两倍稀释的锅巴酒,产生的总溶剂浓度为3.66克/升,其中丁醇占84.1%以上。当使用两倍浓缩的胰岛素-酵母提取物-醋酸酯培養基(TYA)时,丙酮-丁醇-乙醇溶剂产量最高,总溶剂浓度为9.37克/升,丁醇占65.5%。用实验室用过的手巾(LHT)同时进行糖化和发酵,使C.saccharoperbutylacetonicum的总溶剂浓度达到了4.78g/L(详细的菌株效率对照表可见于附件4)。在农业上连续发酵也有应用;以武国庆带领的科研团队使用脱壳稻谷为原料,在实验室构建了一个由1个进料罐,2个酒母扩培罐,3个连续发酵罐和2个间歇罐组成的半连续发酵系统(具体图示见附件3),最后使全糙米发酵成熟醪平均酒份达15.36%/vol。

然而,连续发酵也并非没有缺点。通常,人们认为连续发酵一个比较大的问题在于杂菌污染的可能性,以及菌株遗传没法很好的得到控制。同时,连续发酵在过去二十年工业上并不常用于生产大量微生物代谢产物,并且在一些条件下优势并不明显。因此,可以得出相较补料分批发酵来说,连续发酵有一定优势,但也存在一些局限性。

(三)固体发酵

固态发酵(Solid-state fermentation)被定义为微生物在没有自由液体存在的情况下在固体材料上生长的发酵过程 。这项技术获得关注是因为微生物,特别是真菌培养物,在与自然环境相似而不是纯粹发酵罐的发酵条件下能够产生相当高滴度的代谢物 。尽管固态发酵并不处于液体环境中,水分的存在仍然至关重要。水活度(Aw)这个在指代水溶液的蒸气压与相同温度下纯水的蒸气压之比,并于1953年被Scott引入微生物学。在固体状态下,基质内的低湿度限制了微生物的生长和代谢。因此,Aw对于微生物的活性有很大影响,并且对于这个参数的控制可以用来改变微生物的代谢生产和排泄。此外,较高的水活度也提高了底物向真菌生物量的转化率,因为水活度的降低导致质量传递的降低。

除去Aw之外,pH、温度和底物结构对于固态发酵系统也至关重要。与Aw相同,这些参数因菌株和底物不同而有变化,如真菌类嗜好算酸性环境和低湿度(35%-70%的水分),而细菌类则嗜好更为稳定的pH环境,更充分的水分(70%-90%的水分)以及更恒定的温度(25摄氏度-30摄氏度)。生物体旺盛的代谢活动通常会产生热量,这些热量也通常由于固体层中的热传导相对较差停留在基质颗粒中。

(固体发酵系统的图示可见附件4)

相较其他液态发酵,固态发酵有许多优点:

介质很便宜。可以使用谷物、麦麸和其他农产品。

固态发酵的净化、回收和处理下游过程通常比液体发酵简单。

固态发酵没有废水排放。

2021年Arunchand Rayaroth,Rajesh Singh Tomar等人便使用固体发酵对乙醇进行了大规模生产。

然而,固态发酵的问题也同样存在。使用固态基质的一条主要后果便是难以调控发酵参数。以pH值为例,它影响发酵过程中的微生物的生长,从而影响纤维素酶的生产,但在固体基质中却很难测量和调整它。这种问题也同样出现在系统的温度上。虽然有几种间接的生物量测量方法,如总蛋白估计、真菌细胞壁成分测量(正乙酰葡萄糖胺)等,以及直接的方法,如二氧化碳蒸发量和氧气摄入量,但在SSF中,生物量的测量是困难的、烦琐的,使基于其的建模及其困难。因此,尽管固态发酵在培养基成分和发酵环境中具有创新性,它的效率与问题使此种发酵方式的使用相对受限。

三、结语

除去以上几种典型方式,还存在沉浸式发酵、无菌发酵等等不同的工业发酵方式。科学界以及商业界都在不断根据自身以及社会的需求不断开发、调整不同的发酵工艺。在不远的将来,发酵工艺的发展会不断冲击效率、产量新高。

参考资料:

[1]马汉军.乳酸发酵中式香肠的菌种及工艺研究[J].食品科学,1997(08):25-28

[2]何建勇.发酵工艺学[M].中国科技医药出版社,2009:3-5

[3]Peter F.Stanbury,Allan Whitaker,Stephen J.Hall.Principles of Fermentation Technology[M].2017:1-18

[4]Masato Ikeda,Junko Ohnishi,Mikiro Hayashi,Satoshi Mitsuhashi.A genome-based approach to create a minimally mutated Corynebacterium glutamicum strain for efficient L-lysine production[J].Microbiol Biotechnol,2006,(33):611.

[5]卢灵珍, 王新亮, 郝春雷. 微生物菌液工业发酵工艺研究[J]. 化工管理,2014(36):171-200

[6]Sindhu,R.,Binod,P.,& Pandey,A.Industrial Biorefineries & White Biotechnology[M].2015:575-605.

[7] Xin,F.,Dong,W.,Dai,Z.,Jiang,Y.,Yan,W.,Lv,Z.,… Jiang,M. Biosynthetic Technology and Bioprocess Engineering[M].2019:207–232..

[8] Stephen W.Brown,Hans-Peter Meyers.Continuous production of human leukocyte interferon with Escherichia coli and continuous cell lysis in a two stage chemostat[J].Applied Microbiology and Biotechnology,1985(23).

[9] Altenhoff AL,Thierbach S,Steinbüchel A.In vitro studies on the degradation of common rubber waste material with the latex clearing protein (Lcp1VH2) of Gordonia polyisoprenivorans VH2[M].Biodegradation.2021 Apr;32(2):113-125

[10] 劉晓峰,李莉.对大罐连续发酵和半连续发酵的认识[J].山西食品工业,2003(4):36-37

[11] 李中兵,魏转,杨晓军,王亚坤,孙文敬.连续发酵及其应用进展[J].食品科学,2007(11):624-627

[12] Bhargav,Samir & Sanjrani,Mumtaz & Javed,Saleem.Solid-State Fermentation:An Overview[J].Chemical & Biochemical Engineering Quarterly,2008 (22).

[13] Rawitsara Intasit,Benjamas Cheirsilp.Synergistic production of highly active enzymatic cocktails from lignocellulosic palm wastes by sequential solid state-submerged fermentation and co-cultivation of different filamentous fungi[M].Biochemical Engineering Journal.

[14] Karimi,Fatemeh et al.Solid-state fermentation as an alternative technology for cost-effective production of bioethanol as useful renewable energy:a review[J].Biomass Conversion and Biorefinery,2021:1-17.

[15] Mandira Kapri,Umesh Singh,Sunil Manohar Behera.Nutraceutical augmentation of agro-industrial waste through submerged fermentation using Calocybe indica[M].LWT,2020 (134).

[16] Mandira Kapri,Umesh Singh,Sunil Manohar Behera.Nutraceutical augmentation of agro-industrial waste through submerged fermentation using Calocybe indica[M].LWT,2020 (134).