ANSI B92.1b美标渐开线花键配合侧隙及跨棒距计算

2021-12-22孙鹏

孙鹏

(山东中润液压机械有限公司,山东临沂 276700)

0 引言

ANSI B92.1b-1996 渐开线花键为双径节渐开线花键,双径节渐开线花键的径节P与米制模数渐开线花键中的模数m的关系为P=25.4/m。双径节可以被理解为2个模数,且径节P与残余径节PS之间的关系为PS=2P,其中径节P控制花键的分度圆直径、基圆直径、齿厚、齿槽宽,而残余径节PS控制花键的大径、小径,双径节渐开线花键齿形为低短齿,由于此类花键参数繁多、概念抽象,初次接触此类花键的工程师在设计时常常觉得无从下手,掌握标准中花键设计原理,会对工作开展大有益处。

标准中花键类别根据分度圆压力角分为30°、37.5°、45°等3类,根据齿根结构分为平齿根和圆角齿根2类,而37.5°和45°压力角花键只有圆角齿根结构,30°压力角花键又分为平齿根和圆角齿根2类,其中30°平齿根又分为齿侧配合和大径配合2种,而圆角齿根结构只能是齿侧配合。其中30°压力角平齿根齿侧配合花键在液压元件设计当中最为常用,本文将重点介绍此类花键的设计计算。

1 30°压力角平齿根齿侧配合花键基本参数的符号及计算公式

30°压力角平齿根齿侧配合花键基本参数的计算公式包括:分度圆直径D=N/P,基圆直径Db=D·cos 30°,最小作用齿槽宽Svmin=π/(2P),最大作用齿槽宽Svmax=Svmin+f·m,最小实际齿槽宽Smin=Svmin+f·λ,最大实际齿槽宽Smax=Svmin+f·(m+λ),最大作用齿厚tvmax=π/(2P)-es,最小作用齿厚tvmin=tvmax-f·m,最大实际齿厚tmax=tvmax-f·λ,最小实际齿厚tmin=tvmax-f·(m+λ)。式中:N为花键齿数;m为机械加工误差,定义为外花键实际齿厚与内花键实际齿槽宽的加工误差[1];λ为综合公差,定义为花键的齿距累积误差、齿形误差、齿向误差对花键配合作用侧隙的综合影响带来的误差[1],计算公式如表1中所述[1];f为精度系数,花键共分为4个精度等级,分别为4、5、6、7,其中5级精度系数为1,与5级相比,4级要求更高,4级系数为0.71,6、7精度要求依次降低,6级系数为1.4,7级系数为2.0[1];es为最小作用侧隙,此标准中的花键齿侧配合采用基孔制,即用改变外花键作用齿厚上偏差的方法实现不同的配合,有4种偏差可选,分别为h、f、e、d,h偏差对应的es=0,f偏差对应的es=D0.41/1220,e偏差对应的es=D0.41/610,d偏差对应的es=D0.44/380[1]。

表1 不同规格的花键对应的m及λ值计算公式

2 花键配合侧隙的概念及公差带介绍

花键配合侧隙分为花键配合作用侧隙与实际侧隙。作用侧隙Cv的概念为内花键作用齿槽宽减去与之配合的外花键作用齿厚所得差即为作用侧隙[2]。实际侧隙C的概念为内花键实际齿槽宽减去与之配合的外花键实际齿厚所得差即为实际侧隙[2]。内外花键配合公差带示意图如图1所示,此示意图为5级精度花键配合公差带示意图,其它精度等级公差带带宽需要乘以相应的精度系数f。

图1 齿厚齿槽宽公差带示意图

图1中,Cvmin为花键配合最小作用侧隙(即es),标准中指出根据花键配合安装条件计算最小作用侧隙的计算公式[1]为

式中:COe为外花键轴线与花键轴安装中心线的偏心值;COi为内花键轴线与花键套安装中心线的偏心值;Φ为花键渐开线齿廓在分度圆上的压力角,本文中Φ=30°。根据不同外花键作用齿厚偏差逐个计算es值,与es(需求值)比较,要求所选的外花键作用齿厚偏差所计算的es值须大于es(需求值)[1]。

图1中:Cvmax为花键配合最大作用侧隙,根据图1中公差带图可知Cvmax=Svmax-tvmin=es+f·(m+m);Cmin为花键配合最小实际侧隙,根据图1中公差带图可知Cmin=Smin-tmax=es+f·(λ+λ);Cmax为花键配合最大实际侧隙,根据图1中公差带图可知Cmax=Smax-tmin=es+f·(m+λ)+f·(m+λ)。

3 外花键跨棒距及内花键棒间距的计算

3.1 外花键跨棒距计算公式介绍

标准中给出以下公式[1]:

式中:Φe为花键渐开线齿廓在量棒圆心所在圆上的压力角;de为量棒直径;Db为基圆直径;D为分度圆直径;Φ为花键渐开线齿廓在分度圆上的压力角;t为分度圆齿厚;N为花键齿数。

由式(2)可以求出花键渐开线齿廓在量棒圆心所在圆上的压力角Φe。根据渐开线性质可知,量棒圆心所在圆直径为Db/cos Φe,已知量棒圆心直径和量棒直径,可得出外花键跨棒距公式:

偶数齿时为

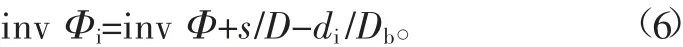

3.2 内花键棒间距计算公式介绍

标准中给出以下公式[1]:

式中:Φi为花键渐开线齿廓在量棒圆心所在圆上的压力角;di为量棒直径;s为花键分度圆齿槽宽。

由式(6)可以求出花键渐开线齿廓在量棒圆心所在圆上的压力角Φi,根据渐开线性质可知,量棒圆心所在圆直径为Db/cos Φi,已知量棒圆心所在圆心直径和量棒直径,可得出内花键棒间距公式:

偶数齿时为

奇数齿时为

标准中规定30°压力角渐开线内花键的量棒直径计算公式[1]为

4 齿厚公差与跨棒距公差之间的关系推导

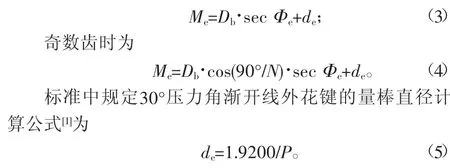

4.1 外花键齿厚公差与跨棒距之间关系推导(如图2)

图2 外花键齿厚与跨棒距的关系

图2中:x为两条过测量棒圆心的渐开线法线距离;Δt为外花键齿厚变化量;ΔMe为齿厚变化导致的跨棒距变化量;Φ为花键渐开线齿廓在分度圆上的压力角;Φe为花键渐开线齿廓在量棒圆心所在圆上的压力角。

根据图中几何关系可知,x=(ΔMe/2)·sin Φe,且x=(Δt/2)·cos Φ。因此得出ΔMe·sin Φe=Δt·cos Φ,即ΔMe/Δt=cos Φ/sin Φe。

用Ke表示齿厚变化导致跨棒距变化的影响系数,当花键为偶数齿时有

当花键为奇数齿时有

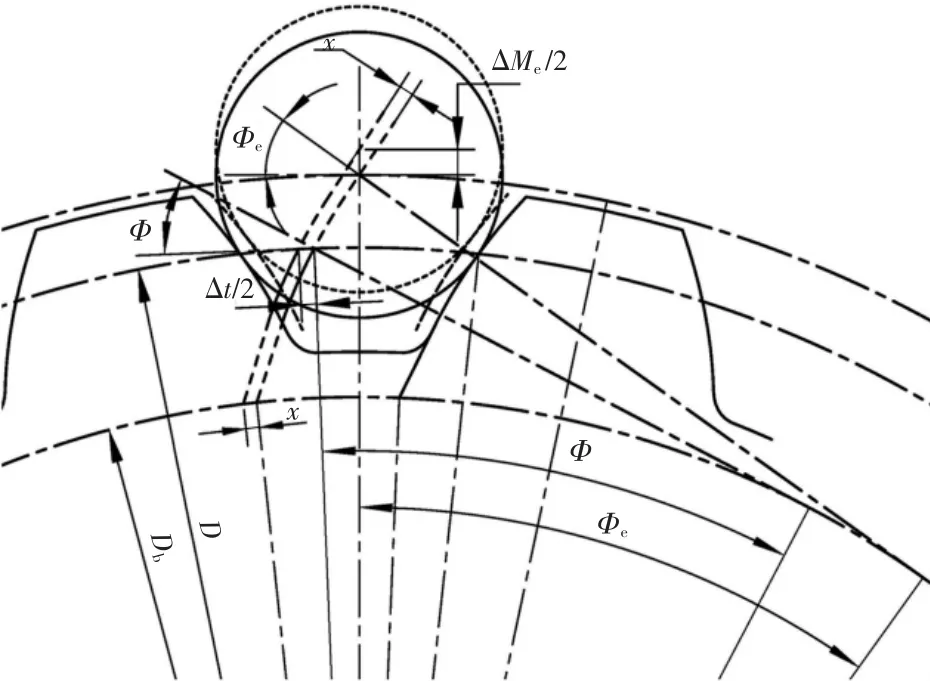

4.2 内花键齿槽宽公差与棒间距之间关系推导(如图3)

图3中:x为两条过测量棒圆心的渐开线法线距离;Δs为内花键齿槽宽变化量;ΔMi为齿槽宽变化导致的棒间距变化量;Φ为花键渐开线齿廓在分度圆上的压力角;Φi为花键渐开线齿廓在量棒圆心所在圆上的压力角。

图3 内花键齿槽宽与棒间距的关系

根据图中几何关系可知,x=(ΔMi/2)·sin Φi,且x=(Δs/2)·cos Φ。因此得出(ΔMi/2)·sin Φi=(Δs/2)·cos Φ,即ΔMi/Δt=cos Φ/sin Φi。

用Ki表示齿槽宽变化导致棒间距变化的影响系数,当花键为偶数齿时,

当花键为奇数齿时,

通过以上推导,得出了齿厚变化导致跨棒距变化及齿槽宽变化导致棒间距变化的影响系数,因此可以在求得齿厚、齿槽宽公差的情况下用以上几个基本公式进一步求出跨棒距、棒间距的公称值及公差要求。

5 计算实例

已知一对平齿根齿侧配合花键参数,花键齿数N=15,压力角Φ=30°,径节P=16,花键精度等级为6级,花键轴分度圆相对于轴中心跳动要求为0.02 mm,内花键分度圆相对于轴中心跳动要求为0.02 mm,要求连接为可轴向滑动配合,求花键侧隙、跨棒距及棒间距。

5.1 侧隙计算

分度圆直径D=N/P=25.4×15÷16=23.8125 mm。基圆直径Db=D·cos 30°=23.8125·cos 30°=20.622 mm。根据已知花键参数,查表1计算m、λ值:机械加工误差m=25.4×(0.07N+11)×0.0001=25.4×(0.07×15+11)×0.0001=0.0306 mm;综合误差λ=25.4×(0.12N+13)×0.0001=25.4×(0.12×15+13)×0.0001=0.0376 mm。根据式(1)计算最小作用侧隙,得es(需求值)=(0.02+0.02)÷cos 30°=0.046 mm。

根据各类外花键作用齿厚偏差,来计算确定选择哪种齿厚偏差能满足最小侧隙要求:d配合偏差es=D0.44/380=0.065 mm,e配合偏差es=D0.41/610=0.041 mm,f配合偏差es=D0.41/1220=0.02 mm,h配合偏差es=0 mm,由于需要采用间隙配合,应该选择d级齿厚偏差,即es=0.065 mm。

最大作用齿厚tvmax=π/(2P)-es=25.4×3.1415/(2×16)-0.065=2.429 mm;最小作用齿槽宽Svmin=π/(2P)=25.4×3.1415/(2×16)=2.494 mm;花键精度为6级,精度系数f=1.4;最小实际齿厚tmin=tvmax-f·(m+λ)=2.429-1.4×(0.0306+0.0376)=2.333 mm;最大实际齿槽宽Smax=Svmin+f·(m+λ)=2.494+1.4×(0.0306+0.0376)=2.589 mm;最大实际侧隙Cmax=Smax-tmin=2.589-2.333=0.256 mm;最大实际齿厚tmax=tvmax-f·λ=2.429-1.4×0.0376=2.376 mm;最小实际齿槽宽Smin=Svmin+f·λ=2.494+1.4×0.0376=2.546 mm;最小实际侧隙Cmin=Smin-tmax=2.546-2.376=0.17 mm。

5.2 外花键跨棒距计算

根据式(5)计算外花键量棒直径得de=25.4×1.92/P=25.4×1.92÷16=3.048 mm。标准压力角渐开线函数值inv Φ=inv 30°=0.054。根据式(2)计算理论量棒中心所在圆的压力角渐开线函数值,得inv Φe=de/Db+inv Φ+t/D-π/N=3.048÷20.622+0.054+2.494÷23.8125-3.1415÷15=0.097。式中t为理论分度圆齿厚,t=π/(2P)=25.4×3.1415/(2×16)=2.494 mm。通过反渐开线函数求出理论量棒中心所在圆的压力角Φe=35.848°。根据式(11)计算齿厚变化导致跨棒距变化的影响系数,得Ke=cos Φ·cos(90°/N)/sin Φe=cos 30°×cos(90°÷15)/sin 35.848°=1.471。根据图1可知:齿厚公差上差Δt上差=-f·λ=-1.4×0.0376=-0.0526 mm;齿厚公差下差Δt下差=-f·(m+λ)=-1.4×(0.0306+0.0376)=-0.0955 mm;跨棒距公差上差ΔMe上差=Ke·Δt上差=1.471×(-0.0526)=-0.077 mm;跨棒距公差下差ΔMe下差=Ke·Δt下差=1.471×(-0.0955)=-0.140 mm。根据式(2)计算最小实际齿厚状态,量棒中心所在圆的压力角渐开线函数值inv Φe=de/Db+inv Φ+t/D-π/N=3.048÷20.622+0.054+2.333÷23.8125-3.1415÷15=0.0901。式中t为最小实际齿厚tmin,已求出tmin=2.333 mm。通过反渐开线函数求出最小实际齿厚状态,量棒中心所在圆的压力角Φe=35.088°。根据式(4)计算得到最小实际齿厚状态跨棒距Memin=Db·cos (90°/N)·sec Φe+de=20.622×cos(90°÷15) ×sec 35.088°+3.048=28.112 mm。跨棒距的公称值Me=Memin-ΔMe下差=28.112-(-0.1404)=28.253 mm。因此外花键跨棒距设计值为28.253mm。

5.3 内花键棒间距计算

根据式(9)计算内花键量棒直径得di=25.4×1.7280/P=25.4×1.728÷16=2.743 mm。标准压力角渐开线函数值inv Φ=inv 30°=0.054。根据式(6)计算理论量棒中心所在圆的压力角渐开线函数值,得inv Φi=inv Φ+s/D-di/Db=0.054+2.494÷23.8125-2.743÷20.622=0.025。式中,s为理论分度圆齿槽宽,s=π/(2P)=25.4×3.1415÷(2×16)=2.494 mm。通过反渐开线函数求出理论量棒中心所在圆的压力角Φi=23.740°。根据式(13)计算齿槽宽变化导致棒间距变化的影响系数,得Ki=cos Φ×cos(90°/N)/sin Φi=cos 30°×cos(90°÷15)÷sin 23.740°=2.139。根据图1可知:齿槽宽公差上差Δs上差=f·(m+λ)=1.4×(0.0306+0.0376)=0.0955 mm;齿槽宽公差下差Δs下差=f·λ=1.4×0.0376=0.0526 mm;棒间距公差上差ΔMi上差=Ki·Δs上差=2.139×0.0955=0.204 mm;棒间距公差下差ΔMi下差=Ki·Δs下差=2.139×0.0526=0.113 mm。根据式(6)计算最大实际齿槽宽状态量棒中心所在圆的压力角渐开线函数值,得inv Φi=inv Φ+s/D-di/Db=0.054+2.589÷23.8125-2.743÷20.622=0.0297。式中s为最大实际齿槽宽Smax,已求出Smax=2.589 mm。通过反渐开线函数求出最大实际齿槽宽状态量棒中心所在圆的压力角Φi=24.866°。根据式(8)计算最大实际齿槽宽状态棒间距,得Mimax=Db·cos(90°/N)·sec Φi-di=20.622×cos(90°÷15) ×sec 24.866°-2.743=19.862 mm。棒间距的公称值Mi=Mimax-ΔMi上差=19.862-0.204=19.658 mm。因此内花键棒间距设计值为19.658mm。

6 结语

本文参考ANSI B92.1的标准结构,通过推导跨棒距及齿厚的关系,进而得出设计花键参数需要给出的跨棒距公称值及公差要求,给出齿厚、齿槽宽要求等重要参数的计算方法。