无损检测缺欠试样的焊接制备方法研究及应用

2021-12-22钱政平章文显葛佳棋沈芸程肇君

钱政平,章文显,葛佳棋,沈芸,程肇君

中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213011

1 序言

随着经济的发展,社会对产品质量及可靠性的要求逐渐提高,无损检测在工业制造中越来越受人们的重视。GB/T 9445—2015《无损检测 人员资格鉴定与认证》是国内无损检测人员资格鉴定与认证考核的主要依据。在无损检测人员资格考核中,1、2级的考核项目是通用、专业和实际操作考试。对于超声波检测的考核,实际操作考试的缺欠试样是认证考核的必备工具,试样中需含有特定的缺欠,要求缺欠检测时重复性好,指导性强,其缺欠可以是自然产生或人工制备。

焊缝中常见的缺欠有气孔、夹渣、裂纹、未熔合和未焊透等,采用超声波对焊缝进行检测时,不同的缺欠反射出的波形各不相同。为了保证超声波检测人员的专业水准,确保检测结果的准确性,提高超声波检测培训的效果,很有必要结合实际工作制作带有特定缺欠的焊接试样。本文主要介绍了依据相关考核标准对缺欠参数的要求以及通过预置埋藏制备焊接缺欠的方法,并在缺欠制备完成后,通过射线和超声波检测来验证缺欠的可检出性[1]。

2 设计要求

超声波检测焊缝考核试样可采用普通碳素钢或低合金钢板焊接而成,通常试样长度为300mm,厚度为8mm以上,宽度应至少满足探头移动区的要求。

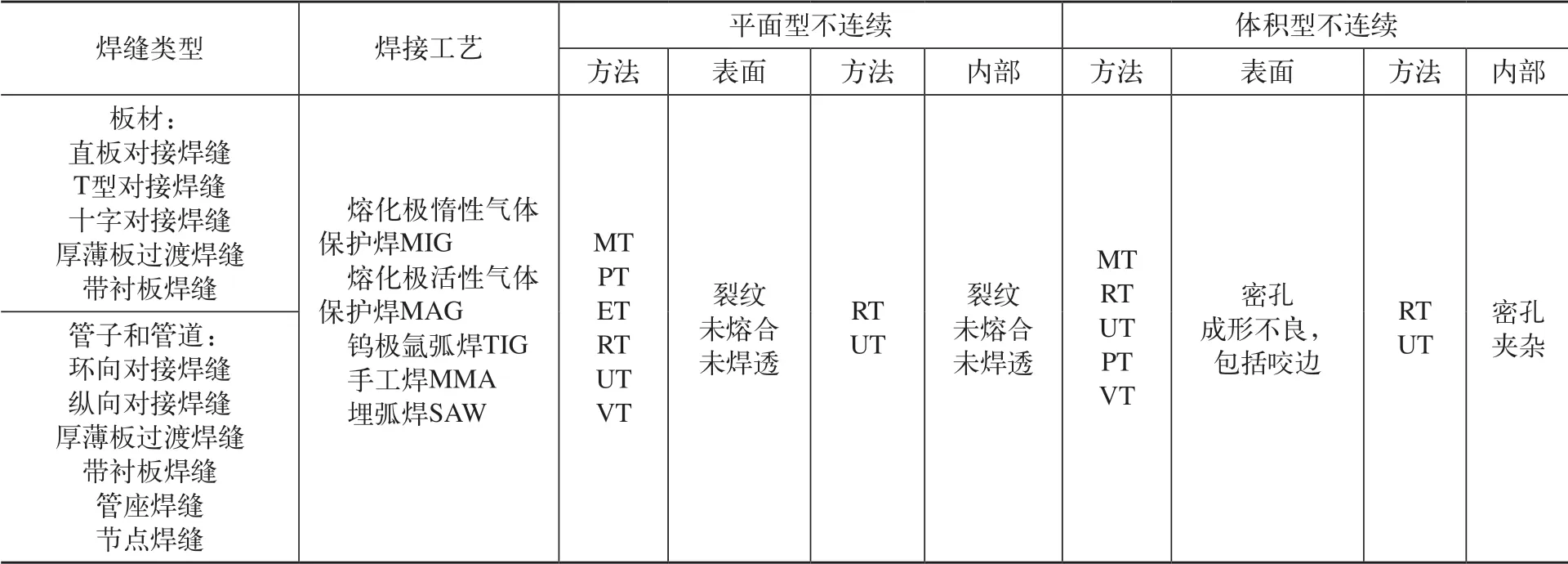

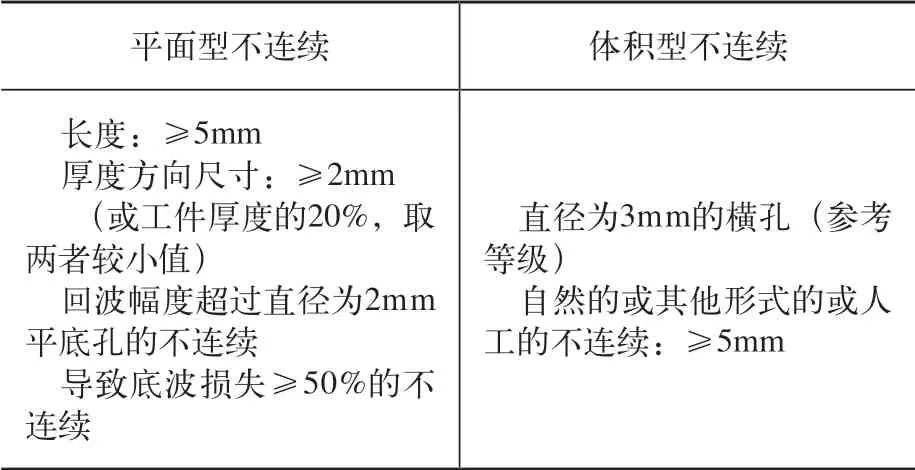

GB/T 9445—2015中规定,考核试样中不连续类型需参照GB/Z 32075—2015 《无损检测 资格鉴定考试用试样中的不连续》,具体内容见表1。根据该标准中的规定,超声波检测考试试样中的不连续应主要为裂纹、未熔合及未焊透等内部平面不连续及密孔、夹杂等内部体积型不连续。同时,该标准也明确了各类型不连续的最小尺寸,见表2。

表1 焊接件的不连续要求

表2 焊接件的最小不连续尺寸

3 缺欠的制作方法

焊缝中常见的几种缺欠,均有各自的产生原因和机理,如焊缝中合金元素偏析严重,接头应力大,约束力大等原因会引起裂纹;焊接电流过小,焊接速度过快则可能引起未熔合、未焊透;保护气流量过小或过大,焊枪过高,或母材、焊丝等潮湿,均会引起气孔[2]。在以上这些条件下,虽然缺欠容易产生,但缺欠的尺寸、分布及走向具有一定的随机性,很难通过焊接手法或焊接参数去精确控制,因此往往无法得到预期的焊缝缺欠。

在带有缺欠的焊缝中,截取带有一定长度缺欠的焊缝金属,将其埋藏块在待制备的焊缝试样坡口中,再进行焊接,便可精确得到预期长度的缺欠。通过这种方法制备得到的缺欠试样,缺欠尺寸及走向的可控性大大提高。

焊接前准备材料及设备如下:母材为ISO/TR 15608:2017的1.1组别材料,Q235B碳素钢板一对,尺寸为300mm×125mm×15mm,V形坡口,坡口角度30°,采用的焊丝为φ1.2mm的ER50-6,保护气体为80%Ar+20%CO2。从布满气孔的焊缝中截取指定大小的块状试样,以备埋藏使用。在施焊前,首先采用丙酮清洗试件表面的油污,然后用机械的方式清理焊缝两侧20mm范围内的杂质,直至露出母材金属光泽。

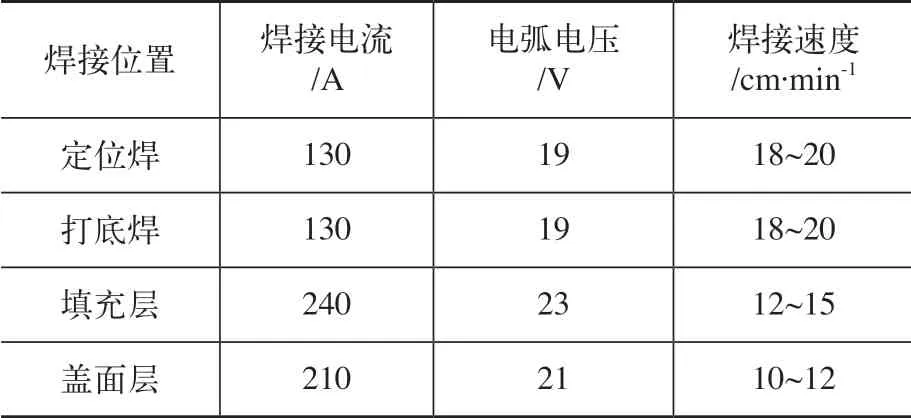

焊接具体分以下4个步骤,焊接参数见表3。

表3 焊接参数

(1)定位焊 预留间隙2.5~3.0mm,查看上下前后是否对齐,两头定位焊长度应在10~20mm之间,磨成斜坡,便于焊接时两点背部成形更好,并预留反变形。

(2)打底焊 采用锯齿运条法焊接,也可采用月牙运条法焊接。焊枪角度与焊接方向呈70°~80°,与焊缝两边的母材呈90°。根据熔孔大小确定焊接速度。

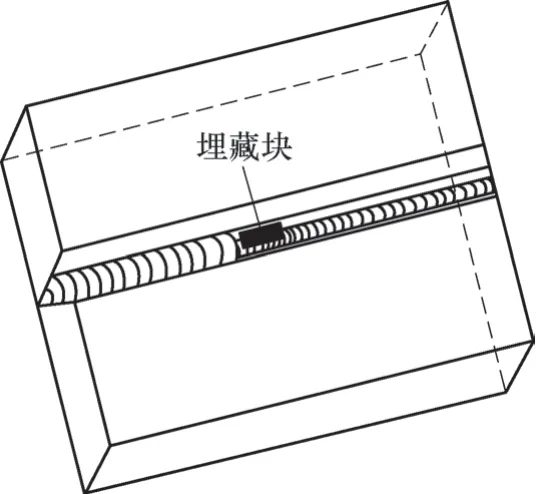

(3)填充层 用钢丝刷把打底焊的焊接杂质刷掉,采用锯齿运条法焊接也可采用月牙运条法焊接,焊接到两边时稍作停留,注意两边的熔合情况。焊接到缺欠位置时采用灭弧焊焊接,防止把缺欠熔合掉。焊接角度和打底焊一样。单面焊接完第一层填充后,用磨光机磨出一个能放下30mm×10mm×5mm铁块的凹槽,放入准备好的埋藏块,然后焊接第二层填充焊,把缺欠盖住,填充到距离坡口边缘线1mm左右,如图1所示。

图1 埋藏块状缺欠试样

(4)盖面层 采用锯齿运条法焊接,也可采用月牙运条法焊接,焊接角度同上。焊接时以坡口两侧的边缘线为基准,焊枪摆到一侧的边缘线时稍微停留,使铁液与坡口边缘线充分熔合,这样也不易产生咬边现象,以此类推来回摆动直至结尾。根据熔池高度控制焊接速度,收弧时由于熔池温度过高,产生的弧坑会较大,所以要用反复收弧法来填满结尾的弧坑。

焊接完成后先用钢丝刷把焊接后的杂质清理掉,然后用錾子清理焊接飞溅。清理时注意焊缝附近的焊渣,以免破坏焊缝。

4 缺欠验证

按上述焊接方法完成带缺欠焊缝的制备,并通过射线和超声波检测,焊缝射线检测缺欠影像如图2所示。从两次检测的结果中可看出,通过预置块状缺欠试样,经过盖面焊埋藏后,块状缺欠试样清晰可见。

图2 焊缝射线检测缺欠影像

5 结束语

超声波检测考核用焊缝试样中的缺欠,按照国内相关标准有尺寸上的要求,且缺欠需满足一定的检测难易程度。通过截取一定大小的缺欠试样,预置埋藏到待制备的焊缝试样中,可得到预期尺寸的缺欠。该缺欠制备方法,大大提高考核试样中缺欠的可控性。

通过调节合适的焊接工艺,将缺欠试样埋藏到焊缝中,缺欠可完好保留,采用射线或超声波检测可精确测出缺欠的位置和尺寸。