10CrMoAl管道焊接工艺研究与应用

2021-12-22于祥宽于海鹏

于祥宽,于海鹏

中国电建集团山东电力建设第一工程有限公司 山东济南 250102

1 序言

10CrMoAl钢具有优良的耐海水腐蚀性能,其成分中的Al可与空气中的O2发生化学反应,生成Al2O3保护膜,起到耐腐蚀作用;10CrMoAl中的铬、钼离子在海水中能自动补充氯离子对钢材点腐蚀形成的空隙,形成致密保护层,阻止点腐蚀向纵深发展,进一步增加耐腐蚀性能。经济性上,10CrMoAl钢管价格仅为304不锈钢管价格的一半,而使用寿命是它的5~10倍。综合来看,10CrMoAl钢是沿海电厂输送水及含海水介质的最理想管道材料。南山印尼宾坦岛热电项目位于印尼廖内群岛,三面环海,电厂循环水管道因特殊工作环境和技术需要,设计单位采用了10CrMoAl耐腐蚀无缝钢管。通过采取合理的焊接工艺、全方位的施工过程控制,全力保证了10CrMoAl管道现场焊接质量。

2 化学成分及焊接性分析

2.1 化学成分分析

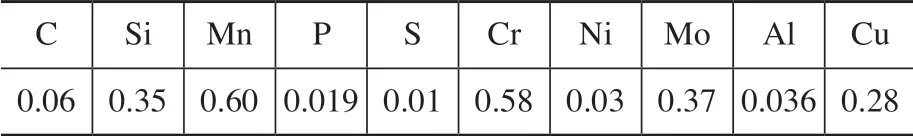

10CrMoAl钢管的化学成分见表1,力学性能见表2。根据10CrMoAl钢管的化学成分分析,其中加入的Mo、Al等元素具有细化晶粒,改善焊缝结晶组织的作用。

表1 10CrMoAl钢管化学成分(质量分数) (%)

表2 10CrMoAl钢管力学性能

2.2 焊接性分析

10CrMoAl钢属于耐海水腐蚀的特殊用途低合金高强度结构钢,该类钢主要的焊接问题是焊接接头在冷却到较低温度时容易产生裂纹。对于低合金高强度结构钢,当碳当量Ceq<0.4%时,焊接时基本无淬硬倾向,焊接性能良好,也就不需要进行焊前预热以及严格控制焊接热输入的措施;当0.4%<Ceq<0.5%时,此时淬硬倾向不明显,焊接性尚可;当碳当量Ceq>0.5%时,淬硬倾向明显,冷裂纹产生可能性也随之增加,这时需要采取一系列控制措施,如预热、控制焊接热输入、焊后热处理等。因此管道焊接前,应对其焊接性进行仔细分析,制定合理的焊接工艺,施工过程采取严格的技术把控。

计算碳当量的公式为Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15=0.464%,根据计算结果得知,10CrMoAl钢的淬硬倾向不明显,焊接性尚可,焊接时不需要预热和焊后热处理[1]。

2.3 焊接工艺评定

根据规定,技术人员需遵循公司相关焊接工艺评定内容来制定现场焊接工艺指导书,现场使用的钢管主要是φ630mm×9mm的大径薄壁管,因此从焊接工艺评定中选择规格为φ219mm×8mm的同材质钢进行焊接工艺评定,可以覆盖现场施工中的管道焊接。焊接工艺评定内容包括:所有焊接参数、外观检测、无损检测、拉伸试验以及弯曲试验[2]。

依据工艺评定内容,焊接方法选择SMAW;焊接材料选取10CrMoAl钢专用焊条H03作为填充金属。该焊条便于施焊、工艺优良,能有效防止焊接接头产生裂纹、未熔合等缺陷,从而取得优良的焊接接头。H03焊条熔敷金属化学成分与力学性能见表3、表4。焊接过程中采用摆动焊、单面焊双面成形,应用机械方法进行根层层间清理,具体焊接参数见表5。

表3 H03焊条化学成分(质量分数)(%)

表4 H03焊条熔敷金属力学性能

表5 10CrMoAl钢焊接参数

3 现场焊接工艺

3.1 焊前准备

(1)坡口制备 管道切割必须采用机械方法,不允许使用等离子切割、气割、碳弧气刨加工,采用V形坡口,坡口角度30°~35°,钝边<0.5mm,对口间隙2~3mm(见图1)。

图1 管道焊接坡口形式

(2)坡口组对 组对前,对坡口尺寸进行核查,并用丙酮清洁坡口及其附近区域去除油脂,焊接接头定位焊采用焊条电弧焊,焊接工艺与正式焊接工艺相同。定位焊缝必须保证完全焊透、熔合良好,且无气孔等缺陷。焊缝应平滑过渡到母材,并将焊缝两端打磨成斜坡状。正式焊接时,起焊点在两定位焊缝之间。组对时尽可能避免直接焊接在母材的夹具上,以免损伤母材。

3.2 焊接

(1)根部焊接 管道根部焊缝选择焊条电弧焊打底,打底过程中严格控制电流大小。随时使用强光手电筒,通过没有焊接的间隙观察内部打底情况,观察焊缝背面有无焊瘤、未焊透等缺陷,发现后及时处理。打底结束后,清理背面药皮,进行质量检测,确认合格后进行填充焊接。

(2)填充焊接 10CrMoAl管道应尽可能减小热输入,减轻焊接接头的敏化程度,从而可以提高耐蚀性。因此,填充焊接需采用多层多道焊接工艺,同时采用小热输入、短电弧、底层不摆动、盖面层作小摆动的焊接方法。多层焊时,每焊完一层焊缝必须彻底打磨清渣,并经质量检测合格后方可进行下一道焊接。多层焊的层间接头应错开,并严格控制层间温度,层间温度应控制在100~150℃。焊接过程中应注意焊缝清洁保护,焊接作业点四周搭设篷布,防止因雨水和其他杂物掉落焊缝而影响焊接质量。

(3)盖面焊接 盖面前检查好填充层焊缝质量及层间温度,以两侧坡口边缘线为基准线,焊缝熔池向母材侧延伸0.5~1mm的距离,使焊缝的宽度比坡口宽度大1~2mm,并始终保持这一宽度,以保证焊缝外观质量(见图2)。

图2 盖面焊

(4)焊缝表面自检 焊接完毕后焊工进行严格自检,填写自检记录,并在焊缝附近标记上本人焊工号、焊接日期。若发现焊缝表面缺陷,如有焊瘤、气孔、咬边及凹坑等缺陷,应采用机械方法清除,必要时进行补焊。

4 结束语

自检合格的焊缝经射线检测和超声波检测后,合格率达到99%,不合格的焊缝通过机械方法将缺陷清除后,使用与正式焊接相同的工艺进行补焊。

综合上述检测结果,通过采取合理的焊接工艺以及有效的施工过程把控,将10CrMoAl耐腐蚀管道成功应用于印尼宾坦岛热电项目首期工程中,为其他项目类似管道焊接施工提供了宝贵经验。