热加工工艺对新型奥氏体不锈钢焊接接头晶间腐蚀的影响

2021-12-22张杰钟正彬

张杰,钟正彬

东方电气集团东方锅炉股份有限公司 四川自贡 643000

1 序言

随着电站锅炉向高参数、大容量方向发展,以SA-213S30432、HR3C为代表的新型奥氏体不锈钢材料在超临界、超(超)临界机组锅炉中得到了大量的工程应用,且广泛应用于高温再热器、高温过热器、屏式过热器等高等级部件中,因此小口径管对接接头大量出现,焊接接头(焊缝和热影响区)晶间腐蚀问题也越来越引起关注。

2 试验背景

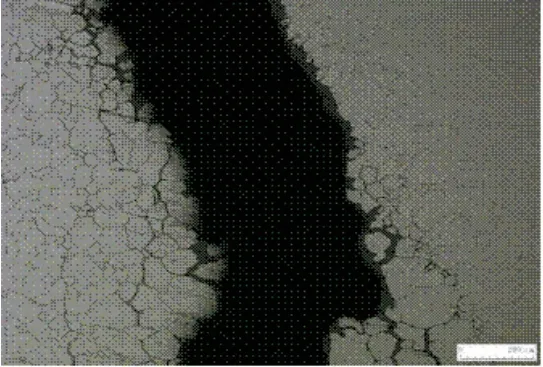

某1 0 0 0 M W 超(超)临界机组锅炉水压试验时,发现高温再热器管屏S A-2 1 3 S 3 0 4 3 2、φ51mm×3.5mm对接接头开裂失效,在热丝TIG自动焊和手工钨极氩弧焊(GTAW)接头中均发现了晶间腐蚀现象,缺陷位于接头热影响区熔合线附近,呈沿晶开裂形貌,局部可见晶粒脱落(见图1),具有晶间腐蚀特征。晶间腐蚀分布在管子内壁,从内壁起始,向外壁扩展,深度不等,最深的接近管材壁厚,开裂失效为晶间腐蚀所致。

图1 接头热影响区沿晶开裂形貌

针对新型奥氏体不锈钢接头热影响区晶间腐蚀的问题,为了查找产生的原因,评估焊接接头晶间腐蚀倾向,对锅炉使用的SA-213S30432、HR3C等材料开展了一系列工艺试验分析,研究了焊接方法、焊接参数、焊后热处理等热加工工艺因素对接头晶间腐蚀的影响。

3 试验过程与结果

3.1 对接接头试样制备

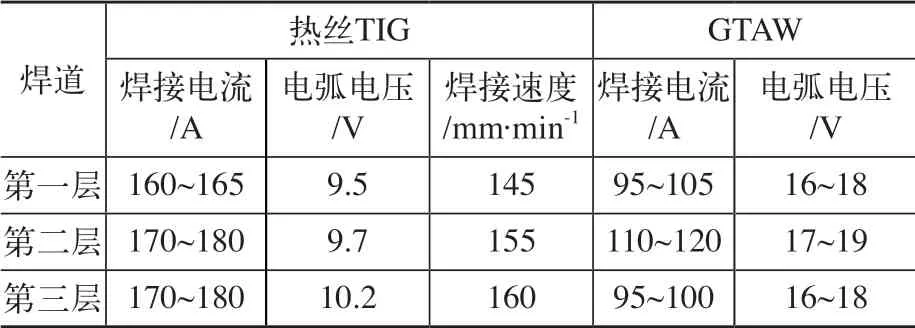

选用焊丝THERMANIT 304HCu、φ1.0mm,在热丝TIG机上焊接SA-213S30432、φ45mm×7mm管接头试样2组,试样编号A1、A2;选用焊丝THERMANIT 304HCu、φ2.4mm,GTAW焊接SA-213S30432、φ45mm×7mm管接头试样2组,试样编号A3、A4。选用焊丝ERNiCrCoMo-1、φ1.0 m m,在热丝T I G 机上焊接H R 3 C、φ45mm×7mm管接头试样2组,试样编号B1、B2;选用焊丝ERNiCrCoMo-1、φ2.4mm,GTAW焊接HR3C、φ45mm×7mm管接头试样2组,试样编号B3、B4。焊接参数见表1,其中试样A1、A3、B1、B3焊后退火处理,按760℃×90min执行。

表1 试样焊接参数

3.2 检验结果

试样焊后、热处理后的焊缝经100%RT检测合格; PT范围为焊缝及两侧各100mm区域,100%PT检测合格。经检验,试样接头(焊缝、热影响区)无缺陷。

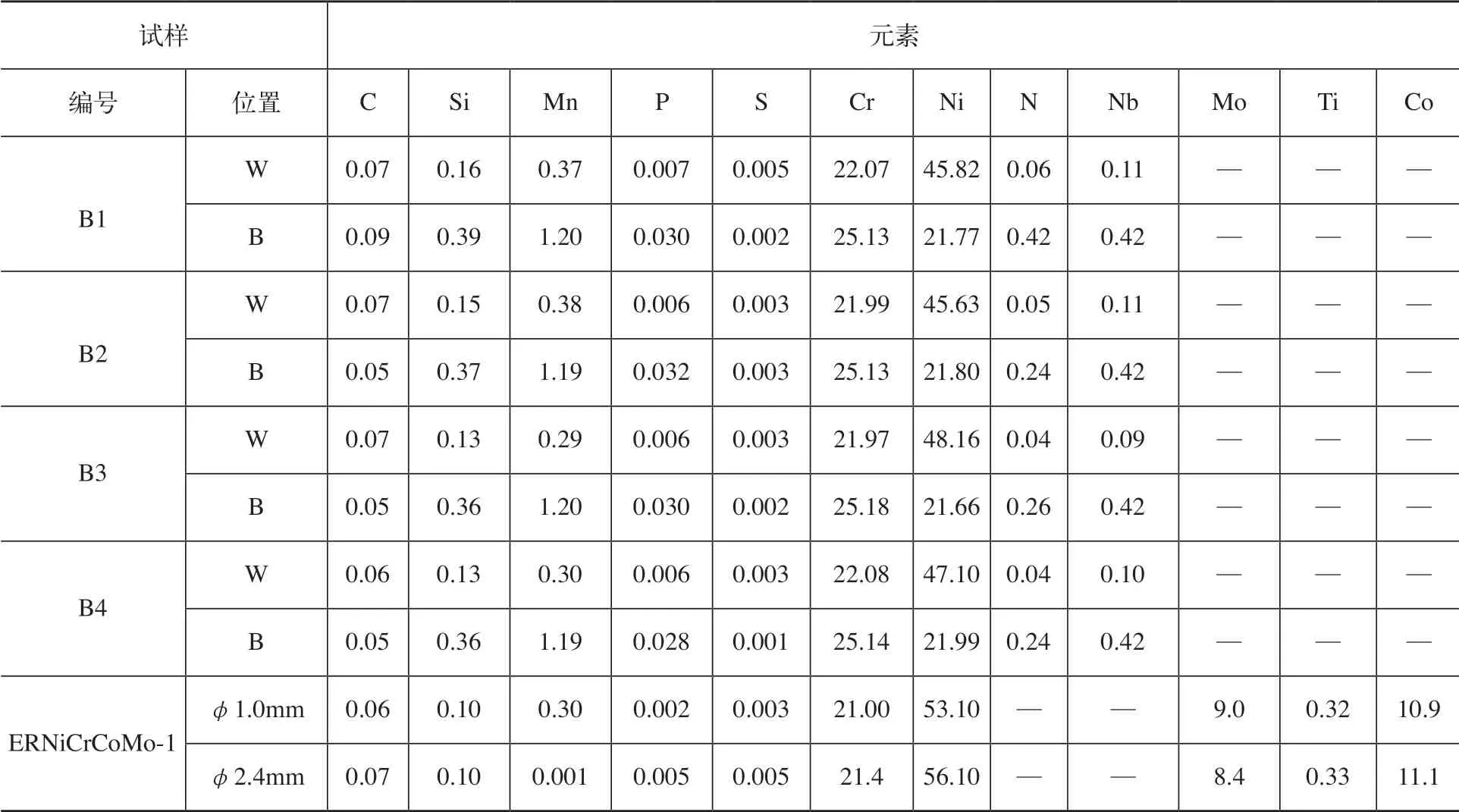

母材及焊缝化学成分见表2、表3,表中试样位置B代表母材,W代表焊缝。

表2 A组化学成分(质量分数) (%)

表3 B组化学成分(质量分数) (%)

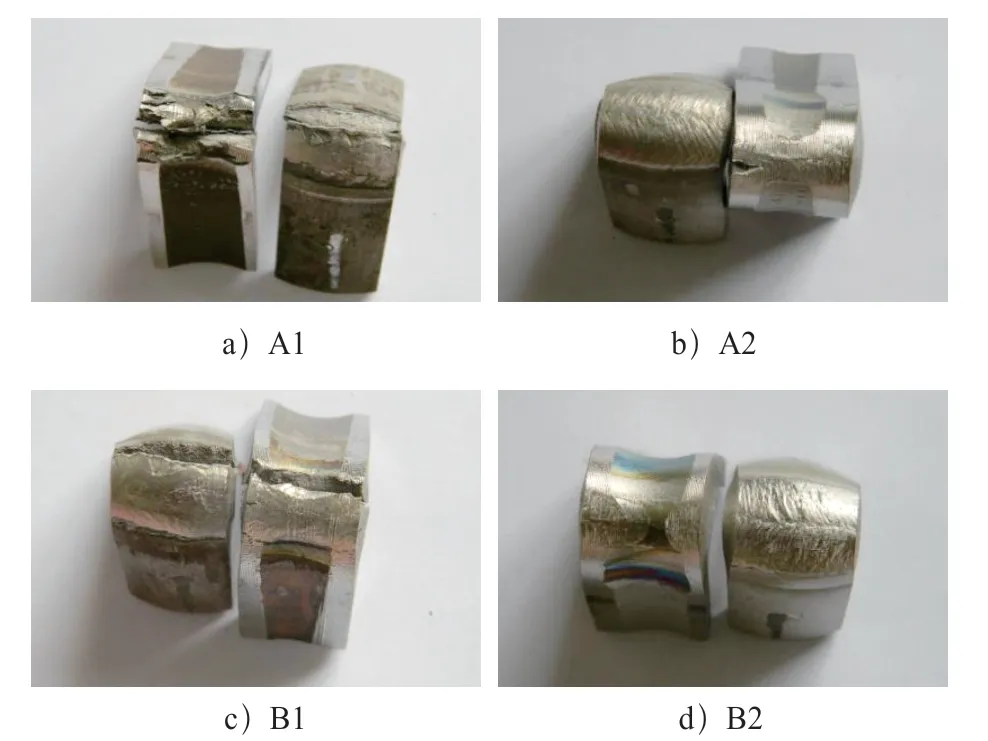

按GB/T 4334—2020中的方法E 铜-硫酸铜-16%硫酸腐蚀试验方法进行,将试样在加有铜屑的硫酸-硫酸铜溶液中煮沸,使其保持微沸状态,试验连续20h,试验后取出试样,洗净、干燥、弯曲,采用弯曲法和金相法判定晶间腐蚀倾向。接头晶间腐蚀深度见表4,部分腐蚀试样如图2所示。

图2 腐蚀试样

表4 接头晶间腐蚀深度

SA-213S30432钢对接接头4种状态的接头抗晶间腐蚀能力除GTAW焊态合格外,其余3个试样均不合格,且存在明显差异,焊态接头抗晶间腐蚀能力优于退火态接头,GTAW接头抗晶间腐蚀能力优于热丝TIG焊接头。

HR3C钢对接接头4种状态的接头抗晶间腐蚀能力优于SA-213S30432钢,但也存在明显差异,焊态接头抗晶间腐蚀能力均合格,退火态接头抗晶间腐蚀能力均不合格。

4 试验分析

4.1 晶间腐蚀的成因

“贫铬理论”认为奥氏体不锈钢发生晶间腐蚀是由于加热到450~850℃温度区间会发生敏化,过饱和固溶的碳向晶粒边界扩散,与晶界附近的铬结合形成(CrFe)23C6并在晶界沉淀析出[1];由于碳的扩散速度快,铬来不及从晶内补充到晶界附近,出现晶界区贫铬,丧失了抗腐蚀性能,在腐蚀介质的作用下,形成晶间腐蚀。

4.2 焊接接头特性

焊接接头在锅炉产品制造中不可避免,焊接热影响区在焊接过程中必然存在,在焊接的快速连续加热过程中,铬碳化物形成过程必然会出现在热影响区,因此热影响区是整个焊接接头最薄弱的环节,也是抗晶间腐蚀能力最薄弱的区域。焊缝上的晶间腐蚀通常都是在多层多道焊中出现,前焊道的熔敷金属受到后面焊道的热影响,处于敏化温度的区间,出现晶间贫铬,导致耐蚀能力下降。

4.3 材料的影响

SA-213S30432钢焊接接头抗晶间腐蚀能力不及HR3C钢,这是由于母材及选用焊接材料的化学成分决定的,故两者存在较大的差异。

SA-213S30432钢管是在SA-213TP304H钢的基础上加入适量Cu、Nb、N 等元素进一步提高蠕变强度,开发的奥氏体耐热不锈钢,其C含量较高,wC=0.07%~0.13%,wCr=17%~19%。对接接头焊接选择与母材匹配的焊接材料THERMANIT 304H C u,其C含量较高,wC=0.09%~0.10%,wCr=18.33%~18.40%,在敏化温度区间会发生敏化,晶间贫铬,使晶界附近抗腐蚀性能下降[2]。

HR3C 钢管是在TP310 钢基础上通过复合添加N b、N合金元素研制而成的一种新型奥氏体耐热钢,由于Cr、Ni 含量较高,所以有效增强了钢的抗高温腐蚀和高温蒸汽氧化能力,并稳定了奥氏体组织、抑制σ相的析出倾向。HR3C 钢具有优异的抗晶间腐蚀性能,晶间腐蚀敏感性低。对接接头焊接选择的焊接材料为ERNiCrCoMo-1,其C含量较低,wC=0.06%~0.07%,wCr=21.0%~21.4%,wMo=8.4%~9.0%,wTi=0.32%~0.33%,在焊缝中增加了如Cr、Mo、Ti、Nb等铁素体形成元素,在奥氏体晶内以及晶粒之间有一定数量的铁素体,使奥氏体晶粒交界面上不会形成连续的网状铬的碳化物,提高焊缝抗晶间腐蚀的能力。

4.4 焊接工艺的影响

从A组热丝TIG焊试样看,无论焊态还是退火热处理态的接头均出现晶间腐蚀,焊态试样内壁、外壁均有开裂,腐蚀深度2100μm、707μm,而GTAW接头焊态晶间腐蚀试验合格,因此焊接方法不同对接头抗晶间腐蚀能力产生影响存在差异。热丝TIG焊与GTAW焊接过程存在明显差异,热丝TIG焊是一种连续焊接的高效焊接方法,多层多道焊时,连续焊接,层温较高,可达500~600℃,焊缝在高温停留时间较长,焊接电流也比GTAW大。GTAW焊接参数较小,层温较低,控制方便,由于焊缝在高温停留时间较短,故GTAW接头抗晶间腐蚀的能力优于热丝TIG焊接头。

4.5 焊后热处理工艺的影响

从上述试验结果看,无论是S A-213S30432钢、还是H R3C钢,焊接接头退火前后抗晶间腐蚀能力存在明显差异,焊态接头抗晶间腐蚀能力明显优于退火态接头。焊后退火处理的温度为750~770℃,正处于奥氏体不锈钢的敏化温度区(450~825℃),经过退火处理抗晶间腐蚀性能降低。

经历了不同的焊后热处理方式的焊接接头,会呈现出不同的晶间腐蚀倾向,如果通过固溶处理或稳定化处理,则可以提高抗晶间腐蚀的能力。

4.6 介质的影响

焊接接头经历敏化并不意味着晶间腐蚀必然发生,晶间腐蚀的发生必须有腐蚀介质,如Cl离子。因此,设备制造标准、设备运行标准对水质提出了限制要求,特别是Cl离子的控制,以避免晶间腐蚀的发生。

由于超(超)临界机组锅炉过热器和再热器的工作温度一般为600~610℃,正处于奥氏体不锈钢的敏化温度区,如果使用环境中存在腐蚀性离子,如Cl、O、S等离子,在腐蚀介质的长期作用下容易产生晶间腐蚀。晶间腐蚀使奥氏体晶界结合强度显著降低,其强度、塑性等力学性能大幅度降低甚至丧失,在外力的作用下容易诱发微裂纹,进而发展成宏观裂纹,造成接头开裂失效。

5 预防焊接接头晶间腐蚀的措施

预防焊接接头晶间腐蚀的措施如下:

1)尽量选用低碳型焊接材料,严格控制碳含量[3]。焊缝金属尽量减少碳含量,避免形成铬的碳化物,减少或避免晶间腐蚀的倾向,超低碳奥氏体不锈钢基本上可以避免晶间腐蚀。

2)焊接工艺设计应尽量选用热输入较小的焊接方法,焊接接头尽可能缩短在敏化温度区停留的时间,减少敏化温度对其的影响。在保证焊接质量的前提下,尽量采用小焊接电流、快速焊,窄焊缝;尽量采用多层多道焊,层温冷却后再焊接下一道,管子内通氩气保护,既保护焊接熔池不易氧化,有利于背面焊缝成形,又加快了接头的冷却。

3)焊后局部退火处理。由于高温再热器、高温过热器、屏式过热器等部件出口、入口端为T91钢、T92钢等材料,存在大量的T91/T92钢+奥氏体不锈钢的异种钢接头,所以需要进行焊后退火处理,一般采用整体进炉热处理,加热温度740~760℃,保温90~120min。虽然高温停留时间较短,但对奥氏体不锈钢接头抗晶间腐蚀能力不利。为此,可改变热处理方式,将整体退火热处理调整为局部退火热处理,仅对异种钢接头做退火处理,不锈钢接头不再进行退火处理,避免接头和母材敏化,降低晶间腐蚀敏感性。

4)稳定化处理或固溶处理是预防晶间腐蚀的有效方式,将整个焊件进行整体稳定化处理或固溶处理,可以降低晶间腐蚀敏感性,减少或避免晶间腐蚀倾向。但在实际生产中,锅炉受热面高等级部件受到产品结构、变形控制等诸多因素的影响,整体稳定化处理或固溶处理则难以实施。

6 结束语

1)SA-213S30432钢、HR3C钢焊接接头焊态抗晶间腐蚀能力优于焊后退火态接头,奥氏体不锈钢退火热处理不利于接头抗晶间腐蚀。

2)GTAW接头抗晶间腐蚀能力优于热丝TIG焊接头,选择适当的焊接工艺有利于改善接头抗晶间腐蚀性能。