大跨度拱形钢管桁架双片组合分段吊装

2021-12-22蓝祥毕

蓝祥毕 杨 渊

广西建工第一建筑工程集团有限公司 广西 南宁 530001

近年来,钢管桁架因其良好的受力性能在大跨度空间结构中大受青睐,建筑师也热衷于在大跨度上不断加码,但超长超重的钢管桁架也给吊装施工带来了极大的挑战。目前普遍采用将桁架化整为零后再吊装合拢的施工方式,但大部分方案仅考虑吊装单元质量与机械起重量是否匹配,并未考虑建筑外框架对桁架吊装的限制,也未考虑各榀桁架分割后重新组合的可能性,最终陷入吊装和高空就位次数多、工期不易把控的局面[1-2]。

本文通过BIM技术对单片桁架吊装质量、建筑外框架限制、起重设备吊装性能、安装胎架受力性能等因素进行了分组组合模拟分析,采用“单榀桁架分段,分段后相邻2榀组合;先吊装边跨固定,后吊装中跨合拢”的吊装方案,并在后续的吊装施工中通过了实践验证。该技术能有效将吊装施工的设计工作前移至深化设计阶段,减少了吊装次数和高空定位次数,缩短了吊装工期。

1 工程概况

百色市体育中心二期体育馆项目位于广西壮族自治区百色市,建成后将作为广西壮族自治区第十四届全区运动会的主场馆。体育馆外观为叶子形状(图1),其屋面为大跨度拱形钢管桁架结构,屋面最高点标高37.5 m,长轴方向长度171 m,单榀桁架最大跨度达87 m,重达28.5 t,施工吊装难度大。

图1 项目效果图

2 方案设计

1)通过已建立的Tekla模型进行可视化操作,合理地选取桁架分段位置,主要做以下考虑:

① 由于屋盖呈叶子形,中间较长的6榀框架需根据其质量考虑多分段,两边的框架少分段。

② 按照规范要求,弦杆在节点间最多只能设置1个接头,对接焊缝留在节间长的1/3附近。

③ 结合吊装设备,体育馆外部可以摆放大型履带吊车,但仅有小型汽车吊方能进入场馆内部,所以考虑采用增大边跨段、减小中跨段的分解方式,以便在场馆内外使用相应起重能力的吊车吊装。

④ 分段应避开桁架受力较大处。

⑤ 为减少吊装次数,将分段后的桁架再按相邻位置两两组合作为一个吊装整体,在Tekla软件中同步查询组合后的桁架质量是否匹配吊车起重量,否则应调整分段和组合,直至达到最优状态。

⑥ 腹杆在分段处不断开,在合拢过程中同步安装。

2)在进行吊装受力分析时,Tekla模型经转换为Revit模型后再导入Midas Gen软件,可进行吊装受力计算分析。根据应力变形,确定桁架双片组合单元的吊装钢丝绳数量、捆绑点及捆绑角度。

3)在吊装施工阶段,单段桁架先两两起吊至装配式格构柱胎架进行组装焊接,然后再整体吊装到装配式单元格构柱临时支撑架就位安装。

3 施工工艺流程及操作要点

3.1 施工工艺流程

BIM软件建模、深化→钢构件工厂加工→装配式单元格构柱临时支架安装→拼装胎架安装→单片桁架分段拼装、双片分段桁架组合拼装→焊缝探伤→焊缝补涂→两边跨桁架段吊装→中间跨桁架段吊装合拢→连系杆件安装→焊缝清理、喷涂→临时支撑架卸荷拆除→验收

3.2 关键技术要点

3.2.1 深化设计

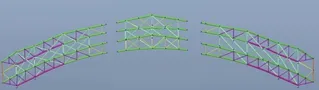

采用Tekla Structures软件进行钢结构建模,以中间较长6榀桁架为例,按设计方案将单榀桁架分为3段,分段后的桁架再按相邻位置两两组合(图2),在软件中同步查询组合后的双片桁架质量,并经综合调整后确定单次起吊质量及起重设备型号。边跨选定400 t级履带吊吊装,中跨选定100 t级汽车吊吊装。

图2 单榀桁架分段再组合

3.2.2 装配式单元格构柱临时支架安装

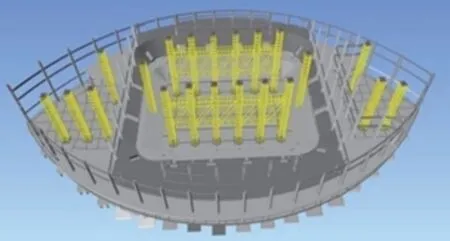

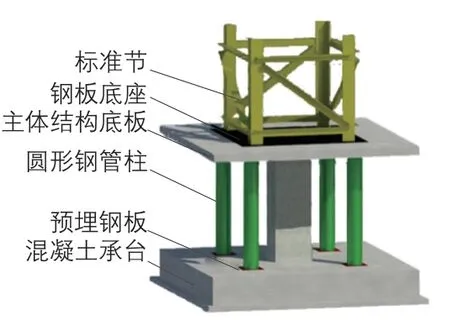

结合分段吊装单元质量、起重设备安装工况及模拟计算分析,确定在设计节点布置22个装配式单元格构柱临时支撑架(图3)。架体采用四肢钢柱混凝土独立基础(图4),基础随工程主体底板施工同步进行预埋。

图3 临时支撑架布置

图4 四肢钢柱混凝土独立基础设计

支撑架标准节按最不利工况进行验算。标准节上部焊接双排20a#工字钢,工字钢上焊接φ180 mm×12 mm的钢管立柱作为桁架支撑的底座,立柱高度结合临时支撑钢管高度、桁架设计标高、设计预拱确定。

为增强临时支撑架的防倾覆能力,在支墩2/3高度处增设纵向支撑,在端跨处设置剪刀撑,增强临时支撑架的平面外整体稳定性。

3.2.3 吊装单元组装

1)分段桁架地面焊接。各桁架单元在工厂加工完成。运至现场后,根据安装位置卸在相应的拼装场地,在地面利用平面型钢拼装胎架进行分段单片拼装。

2)双片桁架组合拼装。2组单片桁架在地面拼装完成后,再吊运至格构式门形拼装胎架处进行双片桁架组合拼装。双片桁架吊装单元需借助焊接胎架固定再进行焊接。焊接胎架做法与格构柱支撑架类似,在2个格构柱支撑之间加装角钢格构式连梁,连梁宽度同2榀桁架设计宽度,形成格构式门形焊接胎架。

3.2.4 两边跨桁架段吊装

吊装单元经焊缝探伤、补涂及验收合格后,从屋盖中部开始向两端对称吊装。

吊装前,需对吊装单元和钢丝绳进行受力分析。利用Tekla模型中的分析查询构件重心功能,辅助确定钢丝绳捆扎点。Tekla模型经过Revit软件转格式后导入Midas Gen软件,可进行吊装受力计算分析。根据应力及变形,确定桁架双片组合单元的吊装钢丝绳数量、捆绑点及捆绑角度。

按设计方案,边跨桁架采用400 t级履带吊在体育馆外侧进行。

3.2.5 中间跨桁架段吊装合拢

中间跨合拢节段采用1台100 t汽车吊进入场馆内部进行吊装,必要时可配合塔吊。吊装准备工作同边跨桁架段。

3.2.6 连系杆件安装

每榀主桁架吊装就位后立即吊装连系桁架,形成整体结构。连系桁架按工作区域可分别采用履带吊、汽车吊、塔吊进行吊装,直至所有桁架杆件安装完毕。

3.2.7 临时支撑架卸荷拆除

所有桁架杆件焊接完成后,经验收合格,需拆除临时支撑,此时钢桁架由临时支架支撑转换为完全依靠自身受力,临时支撑架拆除过程中需合理释放荷载,保证卸载过程安全过渡。

采用“分步骤多次循环微量下降”卸载方法,分步骤多次循环微量下降,每阶段下降量按理论计算值下降,根据理论计算计划分5个阶段修割支撑点来进行卸载。采用同步缓慢修割支撑点的方法,使桁架自然平缓地下降到第一阶段,检查桁架安全及整体下降情况,若正常则采用同样的方法,下降到第二阶段,重复进行,直至桁架完全脱离支撑点。

4 结语

1)运用BIM技术将吊装施工设计工作前移至深化设计阶段,减少吊装次数和高空定位次数,缩短吊装工期。

2)利用格构式门形拼装胎架进行双片分段桁架组合拼装,解决了大构件分段拼装问题。

3)分段起吊后,借助装配式单元格构柱临时支架进行支撑焊接,最后进行管桁架高空合拢,有效保证了施工质量,并缩短了工期。

4)合理的分段质量,搭配不同起重能力的起重设备分别在场馆内外进行吊装,减少对起重设备的需求,降低了吊装难度。