挤压棒材的机器人超声无损检测系统

2021-12-22李立鸿边成亮杨辰龙

禹 岳,李立鸿,钟 敏,边成亮,杨辰龙

(1.浙江大学 机械工程学院,杭州 310027;2.广东华兴换热设备有限公司,潮州 515000)

挤压加工技术是金属材料工业生产、新材料制备及加工的重要方法,具有高效、优质、低能耗等特点。金属材料经加热后,通过挤压可以生产出包括扁材、棒材、管材、线材及异型材等产品,也可以提供小规格的棒材、管材、型材的坯料[1]。

金属在挤压加工过程中,挤压工艺参数的选择、生产过程控制、原料质量、挤压模选择等因素会导致挤压产品出现各种缺陷。这些缺陷会导致挤压产品的力学性能降低,疲劳寿命低于合格产品的以及无法装配等问题,所以工厂需要对挤压产品进行缺陷检测。超声检测具有操作安全、缺陷定位准确、灵敏度高、成本低等特点,成为挤压产品缺陷检测的重要方法之一[2]。

1 挤压棒材超声检测的难点

虽然超声检测技术在金属加工领域已经得到了越来越广泛的应用,但是检测过程中仍然有很多难点需要解决,特别是在金属挤压制品的实际超声检测中,主要存在以下几个难点[3]:① 挤压棒材的规格多样性;② 挤压棒材缺陷类型的复杂性;③ 挤压棒材近表面缺陷识别难度较大;④ 生产环节中超声检测的检测效率与精度之间的矛盾;⑤ 手工检测时对操作人员有较高要求。

1.1 挤压棒材的规格多样性分析

随着金属挤压加工技术的发展,其挤压制品的应用范围越来越广,制品本身的形状尺寸多种多样。除了常见的圆形截面棒材外,还有矩形截面棒材、变厚度截面棒材和其他形状的型材。一些常见规格的挤压棒材外观如图1所示。被测件形状的不规则会对超声波的传播造成影响,尤其在对一些变厚度截面制品进行检测时,若采用超声脉冲反射法,其底波位置会随着工件形状发生变化,对一些依靠底波位置进行识别的缺陷就可能无法检出。一些厚度差异较大的棒材在被检测时甚至会出现无底面回波的情况。

图1 常见规格挤压棒材外观

即使在同一个生产车间,根据挤压生产工艺的特点,会经常变换产品的规格,从而对超声检测设备有较强的适用性要求。超声脉冲检测法对不同工件有不同的检测工艺要求,如需要改变延时、采样长度、增益等参数,甚至需要更换超声探头。

1.2 挤压棒材缺陷类型的复杂性分析

在挤压制品中存在裂纹、挤压缩尾、分层、夹杂、晶粒粗大和疏松等缺陷。有些缺陷的产生位置较固定,如裂纹多出现在制品的近表面,中心缩尾多出现在制品的中心部位。挤压制品外形规格不同,特别是矩形棒材制品中会出现存在于拐角处或侧边的微小缺陷,如分层、夹杂等,这些位置的缺陷因为在工件边缘,所以较难被识别。矩形截面和圆形截面挤压棒材中常见的缺陷及位置分布如图2所示。

图2 矩形截面和圆形截面挤压棒材中常见的缺陷及位置分布

针对不同的缺陷类型,超声检测方法也不一样。例如,夹杂缺陷需要依赖缺陷回波进行识别,而分层缺陷则可能需要依赖底波的位置变化来进行识别。

1.3 近表面缺陷识别难度分析

在挤压棒材的典型缺陷中,皮下缩尾和分层缺陷都有可能出现在制品的近表面区域。在超声脉冲反射法检测技术中,由于表面回波存在一定的宽度,所以在被测件近表面区域存在一定的盲区,无法识别其中是否存在缺陷。这就导致了实际生产应用中,操作人员通常选择从缺陷的远表面进行检测,依靠底面回波前移等特征来识别缺陷。

1.4 超声检测工艺难点分析

虽然超声检测技术在理论上能够识别很微小的缺陷,但是想要识别这些微小缺陷,就需要对工件进行全面检测。在相同的仪器设备等检测条件下,希望被测到的最小缺陷越小,则检测的总时间就越长。在实际生产中,挤压制品一般都有着大批量的特性,这就对检测环节的耗时有了限制。如何在超声检测的检测精度和检测时间之间取得平衡,或是在一定的检测精度要求下优化检测流程(工件运转方式等),是实际应用中遇到的难点之一。

1.5 检测人员技能需求分析

现在,许多挤压加工制造领域的企业都还在使用一些老式的超声检测仪进行挤压制品的超声检测。特别是一些形状较为复杂、尺寸较大的挤压棒材,只能依靠人工手持探头的方式进行检测。这就对操作人员的检测水平有较高的要求,使得培养熟练检测工人的成本较高。超声检测作业时需要注意力高度集中,检测人员长时间工作后容易疲劳,以致于发生漏检等情况。如何在一些尺寸较小,外观形状较为规则的挤压制品超声检测环节,利用计算机技术和工业机器人等自动化技术代替人工进行检测,降低操作人员的工作强度和门槛,是挤压棒材超声检测需要解决的问题。

2 机器人超声检测系统设计

为了提高金属挤压件缺陷的检测规范性和易操作性,笔者设计了一个针对金属挤压件的超声检测系统。通过使用该系统可以帮助金属挤压件的超声检测进行较大缺陷的自动识别。系统同样具备信号的采集保存和数据定量分析功能。

2.1 检测系统模块设计

整个超声检测系统从功能上可以分为被检件的运动控制与超声检测两部分。这两部分同样还可以进行细分:被检件运动控制部分可以分为机器人控制模块与传送控制模块;超声检测部分可以分为超声检测硬件模块与超声检测软件模块。超声检测系统各模块之间关系如图3所示。

图3 超声检测系统各模块之间的关系

机器人控制模块与传送带控制模块主要负责对机器人与传送带进行控制,实现被测件全流程的运动。机器人模块采用ABB公司的机器人,由专用控制柜进行驱动与控制[4-5]。传送带由伺服电机驱动,通过伺服电机驱动器、阻挡器和接近开关实现对传送带的精确控制,实现输送模块与机器人控制模块的有效联动。

超声检测硬件模块主要由超声探头、超声发射采集卡、检测水槽和探头固定装置等组成。该模块负责完成超声信号的发射和采集工作,并将采集后的信号传输给超声检测软件模块。针对金属挤压棒材产品种类多样化的特点,在超声检测探头固定装置上加上伺服导轨,实现位置的可调。

超声检测软件模块有3大功能:系统总控制、超声信号采集控制和检测信号处理。系统总控制负责对其余3项模块的运行停止进行控制;超声信号采集控制主要负责超声信号的采集参数设定,包括采样长度、采样延时和增益等;检测信号处理主要采用时域识别的方法,结合部分频域信息来实现较大缺陷的自动识别[6]。

2.2 系统工作流程设计

整个超声检测系统的工作流程如图4所示。

图4 超声检测系统工作流程图

总控制开始后,由超声检测软件模块向机器人控制和传送带控制模块发送开始信号,两功能模块开始工作。检测人员在传送带的上料区完成被测件的上料。传送带将被测件送达机器人取件工位,并将到位信息发送给机器人。机器人控制模块接收信号后,开始夹取被测件,将其运送到超声检测水槽中进行超声检测。此期间,超声水槽中的传感器会检测被测件是否到达检测区域并发送信号给超声检测软件,控制超声信号采集的开始与结束。当机器人完成检测动作,离开检测区域后,软件会通过自动识别检测信号中是否存在缺陷波,并给予机器人产品是否合格的结果,在此之前机器人将于特定位置等待。收到信号后,机器人将被测件进行分拣,并依据软件信号进入下一次循环或停止检测。

3 试验方案

为了验证设计的机器人超声检测系统的可行性,笔者搭建了相应的机器人超声检测系统,并利用检测系统对含有缺陷的铜合金挤压棒材进行超声检测,利用时频分析方法进行缺陷的自动识别。最后将铜合金挤压棒材进行破坏,并与时频分析结果进行对比。

设备为上一节所述的挤压棒材检测系统,所用超声探头为5 MHz频率的点聚焦水浸探头。挤压棒材机器人检测系统外观如图5所示。

图5 挤压棒材机器人检测系统外观

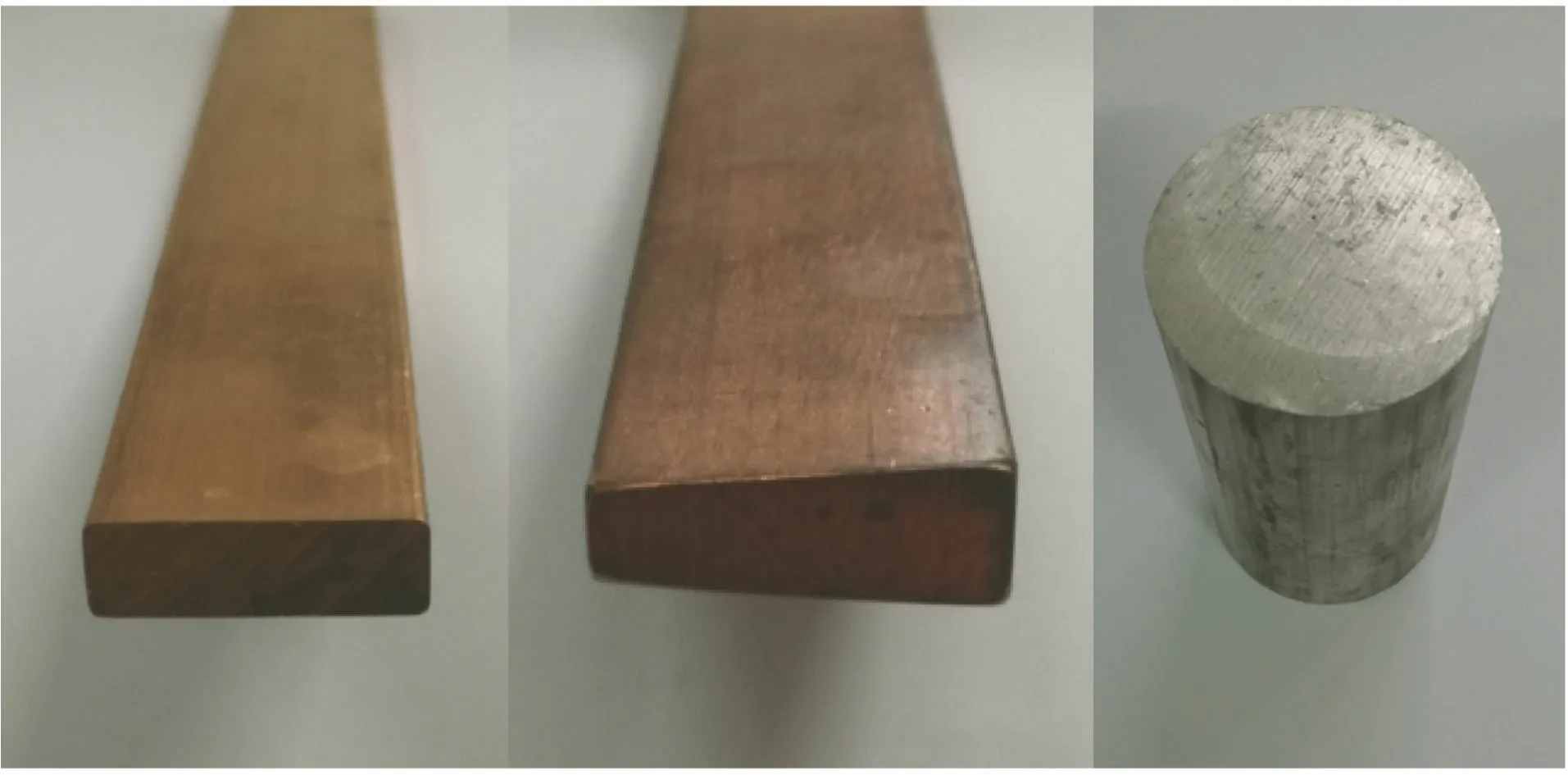

被检测对象为一根铜合金矩形截面挤压棒材(见图6)。已知在该挤压棒材中存在种类未知的缺陷。

图6 存在缺陷的铜合金矩形截面挤压棒材外观

为了对铜合金挤压棒材缺陷进行识别,对其进行了超声检测试验,试验步骤如下所述。

(1) 在挤压棒材的两端划分4个检测区域,分别为a,b,c,d。

(2) 使用机器人超声检测系统对挤压棒材的4个区域进行检测,采集超声检测信号并保存。

(3) 使用时频分析方法对采集到的超声信号进行缺陷的自动识别,在检测到缺陷后对挤压棒材进行破坏性试验,观察棒材断面是否存在缺陷,验证分析结果的准确性。

试验中使用机器人超声检测系统对挤压棒材进行输送,由传送带将被测件运送至机器人处,由机器人夹取被测件,放进检测水槽中进行检测。被测件运动控制部分外观如图7所示。

图7 被测件运动控制部分外观

在被测件到达检测区域后,使用机器人超声检测系统对挤压棒材进行超声检测,检测现场如图8所示。

图8 棒材的超声检测现场

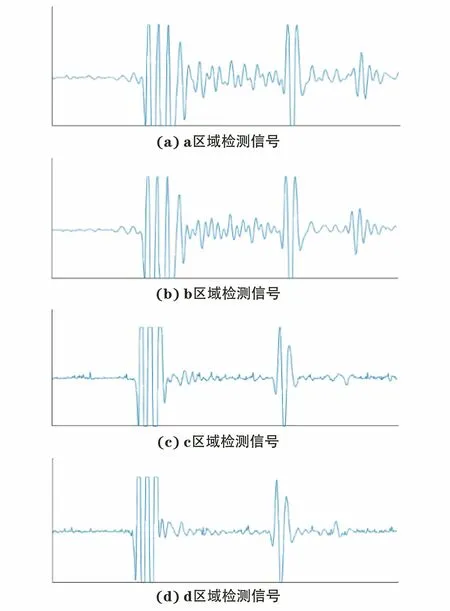

经过检测系统的超声检测及信号采集,分别获得了在a,b,c,d 4个区域的超声检测信号。各区域的超声检测信号如图9所示。系统的自动识别功能判断出a,b区域存在缺陷,而c,d区域没有缺陷。

图9 各区域的超声检测信号

为了验证递归分析结果的准确性,对被测件进行破坏性试验,观察其断面情况。被测件断面外观如图10所示。

图10 被测件断面外观

在图10 (a)的红框处,可以看到被破坏过程放大的近表面分层缺陷,其缺陷尺寸很小,宽度约为2 mm,空腔厚度约为0.1 mm;而图10(b)中则不存在明显的缺陷。破坏性试验结果与系统自动识别结果一致,验证了机器人超声检测系统用于金属挤压制品超声检测的可靠性。

4 结语

针对挤压棒材的大批量超声检测问题,提出了一种挤压棒材机器人超声无损检测系统。该系统从功能上可以分为被测件运动控制与超声检测两部分,可以实现被测件运送与超声检测的完全自动化。

通过试验验证,可以得知此挤压棒材机器人超声无损检测系统可以准确识别挤压棒材中的缺陷,且检测速度快,能进行大批量检测,可直接用于工业生产中。该系统的研究为挤压棒材的自动化检测提供了一种新的解决思路,具有重大的应用前景。