汽轮机叶片叶身的涡流检测

2021-12-22张华宇魏晓壮谢凤芹周彦龙

张华宇,魏晓壮,张 鑫,谢凤芹,周彦龙

(1.山东科技大学 机械电子工程学院,青岛 266590;2.山东科技大学 矿山机械工程山东省重点实验室,青岛 266590;3.山东科技大学 交通学院,青岛 266590;4.山东科技大学 计算机科学与工程学院,青岛 266590)

汽轮机低压转子叶片在运行中受到复杂工作环境的影响,其表面会产生裂纹、腐蚀等缺陷。表面缺陷最终会导致叶片断裂,造成整级叶片的报废,危及机组的运行安全[1-2]。

针对汽轮机叶片的叶身部位,目前常用的检测方法有液体渗透检测、磁粉检测、射线检测、常规超声检测、相控阵超声检测、涡流检测和金属磁记忆检测等。ZHANG等[3]使用柔性涡流阵列探头与笛卡尔坐标机器人相结合的方法对汽轮机末级叶片缺陷进行了扫描成像。郭德瑞[4]根据汽轮机叶片和叶根槽的结构特点,采用阵列涡流技术,使用专用的柔性阵列探头和仿形阵列探头,提高了汽轮机叶片的检测效率和可靠性。

笔者采用手持式涡流无损检测技术检测汽轮机叶片叶身缺陷。以2Cr12NiMoWV不锈钢为研究对象,设计了手持式涡流探头,针对同宽不同深和同深不同宽的人工缺陷进行仿真分析和试验研究。研究结果将为后续手持式涡流传感器对复杂曲面构件的在线无损检测提供理论依据和技术支持。

1 探头支撑结构

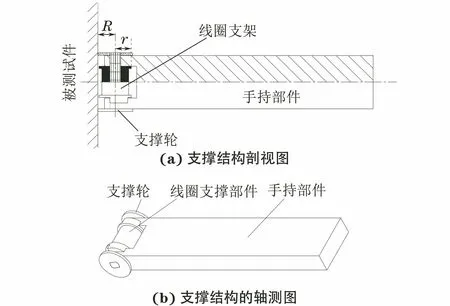

手持式涡流探头主要由手持部件、线圈支架和支撑轮等组成,其结构如图1所示。图1中检测线圈的漆包线缠绕在线圈支架上,线圈半径为r。支撑轮可以方便检测部件在被测试件表面移动,并保证检测线圈与被测表面提离在检测过程中保持不变,支撑轮半径为R。

图1 手持式涡流探头结构示意

检测线圈是涡流检测传感器的重要组成部分。线圈除了具有电感外,其导线中存在电阻,各匝线圈之间存在耦合电容,从理论上来说,线圈可以用有电感、电阻和电容串联的电路来表示,由于线圈之间的分布电容通常比较小,所以在实际情况中,忽略线圈间的分布电容[5]。

结合文献[6]可知,传感器检测线圈的电感L如式(1)所示。

L=f(x,ρ,μ,ω)

(1)

式中:x为传感器检测线圈和目标之间的提离间隙;ρ为目标的电阻率;μ为目标的磁导率;ω为传感器检测线圈中电流的角频率。

当被测试件选定后,ρ和μ的值就已经确定了。当调理电路确定后,ω的值也就确定了。此时等效电感就只与提离距离有关。

L=f(x)

(2)

由图1可知,检测线圈与被测物体之间的x为

x=R-r

(3)

由式(2)和(3)可知,当此手持装置制作完成之后,即检测线圈半径和支撑轮半径都已确定后,在检测过程中,探头只有经过被测物体存在缺陷的地方时,电感才会出现明显变化。

2 检测线圈的电磁仿真

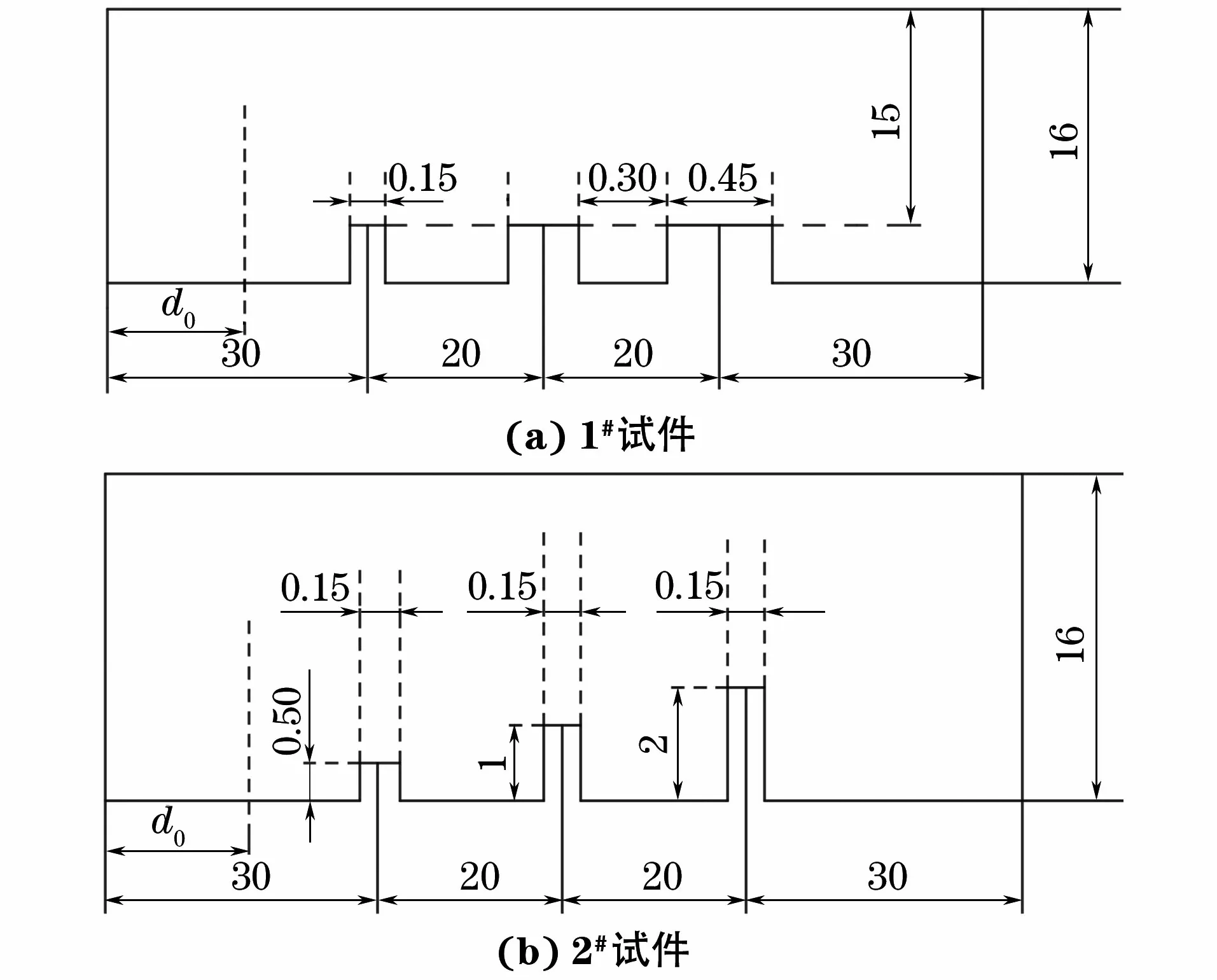

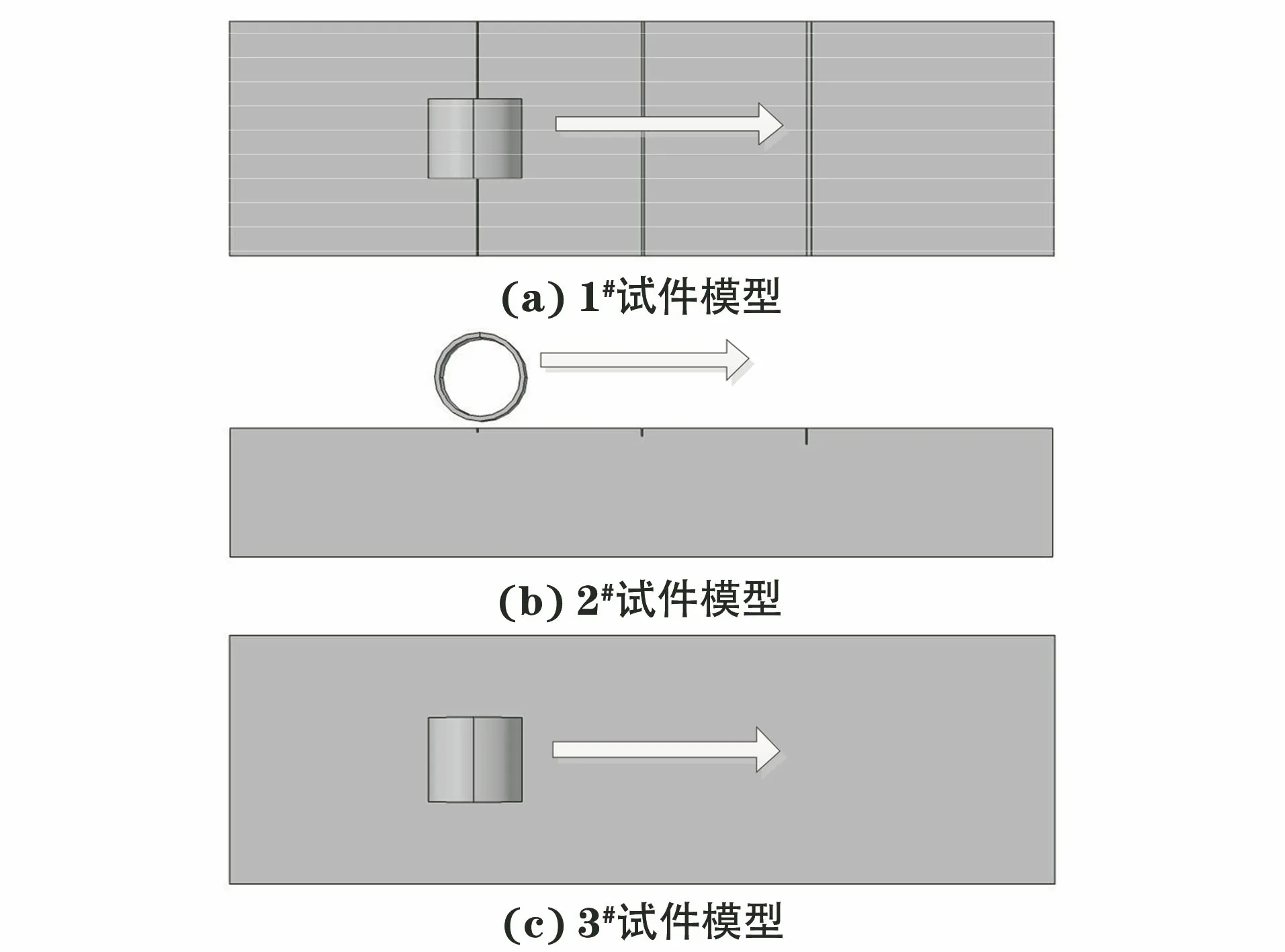

为了方便检测线圈的电磁仿真以及后续检测结果的标定,利用电火花线切割加工了两个人工缺陷试件。试件的材料为2Cr12NiMoWV不锈钢。其中,1#被测试件上有等深不等宽的人工缺陷,2#被测试件上有等宽不等深的人工缺陷,其具体尺寸如图2所示。3#为无缺陷的被测试件,无缺陷被测试件的尺寸为100 mm×30 mm×16 mm(长×宽×高)。采用COMSOL Multiphysics软件对上述3种类型的被测试件进行电磁仿真(见图3)。

图2 被测试件上的人工缺陷尺寸示意

图3 COMSOL Multiphysics软件中检测线圈和被测试件的几何模型

检测线圈模型是10 mm宽的空心圆柱体,内径为5 mm,外径为6 mm。空气域长为150 mm,宽为50 mm,高为50 mm。被测试件域的材料是2Cr12NiMoWV不锈钢,检测线圈域的材料是铜,其他域是空气。2Cr12NiMoWV不锈钢的电导率为1.64×106S·m-1,铜的电导率为5.998×107S·m-1。

在COMSOL Multiphysics软件的AC/DC(交流电/直流电)模块物理场中添加线圈用以模拟检测线圈,线圈匝数为120匝,电流为4.4×10-5A。对检测线圈网格划分进行极细化处理。检测线圈域和被测试件域网格划分如图4所示。所有模型均在1 MHz频率下进行计算,相对容差为0.001。

图4 检测线圈域及被测试件域网格划分示意

d为仿真中检测线圈在被测试件表面的位移,设置参数化扫描d的初始值为0 mm,步长为2 mm,最终值为70 mm[7]。起始位置d0=16 mm,探头移动方向如图3中箭头所示。在结果节点下选择派生值进行全局计算,将形成的表格分别导出。

3个(2个有缺陷试件和1个完好试件)被测试件中电感在扫描方向上的变化如图5所示。从图5可以看出:对于1#和2#被测试件,检测线圈在缺陷处的电感都有较大突变;在3#被测试件的结果曲线中,曲线上没有明显的峰值突变。

图5 检测线圈电感随d的变化曲线

为了进一步了解缺陷宽度以及深度对检测线圈电感的影响,求解了缺陷导致的电感增量以及缺陷宽度或深度每增加0.01 mm导致的电感变化量。与3#被测试件相比,在1#被测试件的电感变化曲线中,当d=14 mm时,缺陷引起的检测线圈电感增量为2.591 63×10-7H;当d=34 mm时,缺陷引起的检测线圈电感增量为2.672 13×10-7H;当d=54 mm时,缺陷引起的检测线圈电感增量为2.715 66×10-7H。与3#被测试件相比,在2#被测试件的电感变化曲线中,当d=14 mm时,缺陷引起的检测线圈电感增量为1.198 83×10-7H;当d=34 mm时,缺陷引起的检测线圈电感增量为2.609 32×10-7H;当d=54 mm时,缺陷引起的检测线圈电感增量为4.393 36×10-7H。对于1#被测试件,检测线圈电感的增量(有、无缺陷的检测信号的差异)和缺陷宽度之间的关系近似线性(线性相关系数为0.985 513),故缺陷宽度每增加0.01 mm,引起的检测线圈电感增量为4.13×10-10H。对于2#被测试件,检测线圈电感的增量和缺陷深度之间的关系近似线性(线性相关系数为0.992 48),故缺陷深度每增加0.01 mm,引起的检测线圈电感增量为2.303×10-9H。由此可见,缺陷深度变化引起的检测线圈电感变化要比缺陷宽度变化引起的检测线圈的电感变化明显。

3 试验方法与结果分析

3.1 人工缺陷试件试验

涡流检测系统包括手持式探头、被测试件、TH2817B型数字电桥、LDC1614型电路板,以及一台带有信号处理软件的计算机等,检测系统实物如图6所示。

图6 检测系统实物

检测线圈手工绕制在线圈支架上,其谐振频率为840 kHz。设计检测线圈的电感由数字电桥确定。检测线圈在3个试件表面连续采样100个点的电感变化曲线如图7所示。

图7 检测线圈在各个被测试件表面连续采样100个点的电感变化曲线

从图7可以看出,缺陷深度变化引起的电感变化要比缺陷宽度变化引起的电感变化明显。在1#被测试件的曲线中存在3个峰值,其所对应的检测线圈电感分别为1.909 075 6×10-4,1.909 189 2×10-4,1.909 549 1×10-4H。在2#被测试件的曲线中也存在3个峰值,其所对应的检测线圈电感分别约为1.907 414 7×10-4,1.908 838 2×10-4,1.912 315 0×10-4H。最后对3#被测试件的数据求均值,可得检测线圈电感均值约为1.905 544 7×10-4H。针对试验数据,求解了缺陷引起的电感增量以及缺陷宽度或深度每增加0.01 mm引起的电感变化量。在1#被测试件的曲线中,当缺陷宽度为0.15 mm时,缺陷引起的检测线圈电感增量约为3.530 90×10-7H;当缺陷宽度为0.30 mm时,缺陷引起的检测线圈电感增量约为3.644 50×10-7H;当缺陷宽度为0.45 mm时,缺陷引起的检测线圈电感增量约为4.004 40×10-7H。在2#被测试件的结果曲线中,当缺陷深度为0.5 mm时,缺陷引起的检测线圈电感增量约为1.870 00×10-7H;当缺陷深度为1 mm时,缺陷引起的检测线圈电感增量约为3.293 50×10-7H;当缺陷深度为2 mm时,缺陷引起的检测线圈电感增量约为6.770 30×10-7H。对于1#被测试件,检测线圈电感增量和缺陷宽度之间的关系也是近似线性(线性相关系数为0.957 742),故缺陷宽度每增加0.01 mm,引起的检测线圈电感增量约为1.578×10-9H。对于2#被测试件,检测线圈电感的增量和缺陷深度之间的关系也是近似线性(线性相关系数为0.998 885),故缺陷深度每增加0.01 mm,引起的检测线圈电感增量约为3.162×10-9H。因此,相对于缺陷宽度的变化,该装置对于缺陷深度的变化具有更高的灵敏度。

对比图5和图7可以看出,仿真和试验中由缺陷引起的检测线圈电感的变化具有相同的趋势。

3.2 汽轮机叶片试验

汽轮机叶片上的人工缺陷位置示意如图8所示,采用手持式涡流探头对人工缺陷进行检测。其中1,2,3处人工缺陷的深度相同,都为1 mm,其宽度依次为0.2,0.4,0.6 mm;4,5,6处的人工缺陷的宽度相同,都为0.2 mm,其深度依次为0.5,1,1.5 mm。检测线圈沿着图8箭头所示方向,在汽轮机叶片表面连续采样350个点的电感变化曲线如图9所示。

图8 汽轮机叶片上的人工缺陷位置示意

图9 检测线圈在汽轮机叶片表面连续采样350个点的电感变化曲线

由图9可以看出,在汽轮机叶片检测中,缺陷深度引起的检测线圈电感峰值变化符合第2节的仿真(见图5)及3.1节(见图7)得到的结论。对于表面缺陷,随着缺陷深度的增加,检测线圈电感峰值增加。这是由于被测试件轴向的涡流强度呈指数下降,表面缺陷越深,在缺陷处的电流强度越弱,涡流产生的磁场越弱,检测电感信号越强,然而,检测线圈电感峰值随着缺陷宽度的变化先增后减,其结果与前面所得结论相矛盾。造成该现象的原因是被检测的汽轮机叶片属于变截面叶片,由于截面的变化对电感峰值的影响相对于缺陷宽度对电感峰值的影响不可忽略,所以采用该手持式涡流检测设备无法得出缺陷宽度对电感峰值的影响,进而不能实现缺陷宽度的定量检测,但是通过检测线圈电感的变化能够实现汽轮机表面缺陷宽度的定性判断和深度的定量检测。

4 结语

通过试验验证了一种手持式涡流探头装置对汽轮机叶片裂纹的检测性能。由仿真和试验结果可知,该检测线圈的电感对于缺陷的深度变化相对于缺陷的宽度而言有较明显的峰值变化,并可建立缺陷深度变化引起的电感变化的模型。在变截面汽轮机叶片缺陷宽度的检测中,由于截面的变化对电感峰值的影响相对于缺陷宽度对电感峰值的影响不可忽略,故无法得出缺陷宽度对检测线圈电感峰值的影响,但通过检测线圈电感的变化能够检测出不同宽度的缺陷。