金属表面缺陷的电涡流脉冲热成像检测

2021-12-22陈晓辉解志军刘春华

陈晓辉, 解志军,刘春华,牟 令,贾 琦

(中国空气动力研究与发展中心,绵阳 621000)

磁粉与渗透检测技术是最常用的表面无损检测手段,在检测前必须对工件进行表面处理,如通过物理打磨的方法去除涂层,但打磨过程中可能使工件本体受到损伤,还存在人工成本较高、劳动强度极大、粉尘污染严重、安全性较差、检测效率较低、检测周期较长等缺点。这些缺点制约了设备表面无损检测工作的开展,甚至可能因为检测前处理不到位和检测灵敏度不够,而出现漏检的现象,在设备上留下事故隐患。对于表面缺陷检测,电涡流脉冲热成像检测方法具有表面预处理简单、检测效率高、检测结果直观等优点,是一种具有代替常规表面缺陷检测手段潜能的新型无损检测技术。电涡流脉冲热成像在检测铁轨、发动机叶片、碳纤维复合材料等场合,已有了成功的应用案例[1-2]。目前,针对电涡流脉冲热成像的图像处理算法的研究较多,也取得了丰富成果,但关于图像序列包含的热响应信号特征的识别及分析较少。笔者利用搭建的检测平台和独立成分分析方法[3-5],开展了金属表面缺陷检测,分析处理试样的涡流热图像序列,识别出了缺陷不同区域的热响应信号特征,并对相应的热过程进行简单分析,旨在推进电涡流脉冲热成像检测技术在金属表面检测方面的应用。

1 检测原理

电涡流脉冲热成像检测技术是通过检测缺陷对感应涡流分布的影响来实现缺陷识别的。脉冲涡流是以脉冲的方式向待测件注入电涡流热量,利用脉冲电磁激励的多物理时空特性,通过快速红外热成像方法,获取被测件的瞬态热传导信息。加热时,感应涡流主要从缺陷两端点处绕过,聚集在缺陷两端,形成了高温区域,而缺陷两侧涡流密度较低或者没有涡流通过,即形成了低温区域[6-8]。该高温区域的热量Q为

(1)

式中:x为水平方向坐标;y为垂直方向坐标;σ为电导率;φ为端点电势。

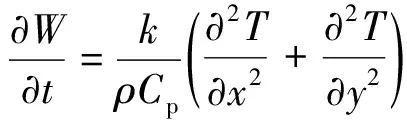

(2)

式中:W为温度;ρ为材料密度;k为材料热导率;Cp为材料热容;T为材料温度;t为时间。

材料的密度、热导率和热容均一致时,温度的变化速率主要取决于周围的温度梯度。设试件的坐标位置分别为i(i=1,2,…,I)和j(j=1,2,…,J),对应某一时刻的坐标点温度记为Wi,j,并用该像素点辐射出的能量大小Yi,j组成一幅完整的热图像,缺陷特征便被包含在若干帧热图像中。

2 检测平台

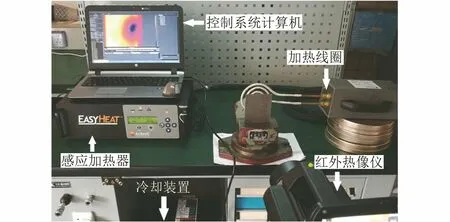

设计的电涡流脉冲热成像检测系统如图1所示,该检测系统主要由感应加热系统、数据采集系统、控制系统等组成。感应加热系统包括感应加热器、加热线圈和冷却系统等。感应加热器和加热线圈直接作用于试件以获得感应加热效果,冷却系统主要用于给加热线圈降温。数据采集系统为高精度的红外热成像仪,用于记录试件从感应加热开始到结束整个过程的红外图像序列信息。控制系统采用高性能计算机,主要作用是控制感应加热设备并使得红外热成像系统保持同步记录,并且能够存储红外热成像信息。图2所示为搭建的电涡流脉冲热成像检测试验装置。感应加热系统包括EASYHEAT 0224型感应加热器(最大功率为2.4 kW,频率为150 kHz400 kHz)及加热线圈,并配备水-气热交换器(型号为FLOWMAX-230)用于冷却加热线圈。红外热像仪的最大成像分辨率为640像素×512像素。

图1 电涡流脉冲热成像检测系统示意

图2 电涡流脉冲热成像检测现场

3 独立成分分析

独立成分分析(ICA)是近年来由盲源分离(BSS)技术发展起来的一项技术。BSS就是在传输信道不清楚的情况下,在混合观测信号中,通过统计多个独立信号来分离出源信号的信息处理技术,是一种通过最大化地、多维地观察混合信号中向量元素的统计独立性,实现线性变换的方法。在图像去噪、图像分离、遥感图像处理、图像特征提取、人脸识别、字符识别等图像处理方面应用广泛[9-10]。笔者主要采用一种基于独立成分分析的红外热图像序列特征分析方法对实际图像序列热响应特征进行了分析,获得了很好的效果。

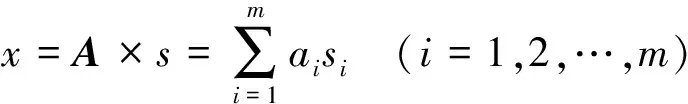

可采用“潜在变量”模型来严格地定义ICA,即设x1,x2,…,xn表示n维随机观测混合信号,s1,s2,…,sm表示m个未知源信号,且m个未知源信号通过线性组合可得到n维随机观测混合信号。为了不失一般性,设n维随机观测混合信号和m个未知独立源信号都具有零均值。忽略时间参数t,则ICA的线性混合模型可表示为

(3)

式中:A=[a1,a2,…,am]为一满秩的n×m矩阵,称为混合矩阵。

式(3)可写为矩阵形式

(4)

由此可知,各观测数据xi是由独立源信号si经不同aij线性加权得到的。其中,独立分量si和混合矩阵A是未知的,由于仅仅知道随机变量xi,因此,要用xi估计出aij和si还需要附加一些基本假设和约束条件。

(1) 该模型为简化模型,混合矩阵A为一个方阵,即源信号数与观测信号数相等(n=m)。

(2) 源信号各分量si都是零均值的实随机变量,且在任意时刻均相互统计独立源信号。

(3) 各分量si必须为非高斯分布或者至多只有一个为高斯分布。

ICA算法的原理框图如图3所示。

图3 ICA算法原理框图

4 金属表面缺陷检测试验与分析

4.1 试件规格

为了观察金属表面线性缺陷的热响应特征,设计了带人工线性缺陷的平板型试件。材料为20#钢;试件尺寸为200 mm×25 mm×10 mm(长×宽×高);人工缺陷类型为贯穿试件表面的线性缺陷;缺陷宽度约为0.5 mm;缺陷深度约为1 mm;缺陷长度为25 mm。

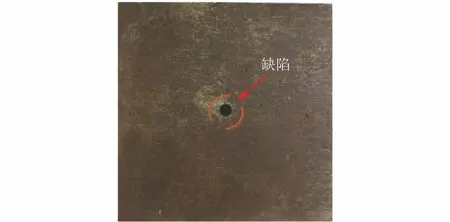

为了观察金属表面孔状缺陷的热响应特征,设计了带人工闭孔缺陷的平板型试件,材料为Q345R钢。人工缺陷类型为试件表面的闭孔缺陷,其缺陷尺寸为1.0 mm×1.0 mm(直径×深度)。Q345R单孔缺陷试件实物如图4所示。

图4 平板型Q345R单孔缺陷试件实物

4.2 试验过程

试验时脉冲电涡流加热能量不宜过大或过小。因为能量过大时,试件中脉冲涡流影响范围大,缺陷周边升温快,图像背景噪声大,不易消除;而能量过小时,脉冲涡流影响范围小,温度变化缓慢,试件热响应特征微弱,不易识别。因此,平板型试件的电涡流脉冲热成像试验参数设置如下:加热功率为500 W;频率为200 kHz;感应加热器采用脉冲的方式控制加热线圈中的电流,以便在试件中形成合适的脉冲涡流,从而产生热量。加热线圈加热时间约为4 s。红外热像仪在加热线圈加热前就开始采集红外热像数据,加热结束后继续采集红外热像数据,试验持续时间约为18.2 s。开始加热的时间约为2 s(对应热图像序列约为10帧);停止加热的时间约为6 s(对应热图像序列约为110帧)。红外热图像序列起始帧为42帧;红外热图像序列终止帧为420帧。

4.3 试验结果与分析

红外热图像序列的算法处理方式为独立成分分析(ICA),对比函数选择高斯函数,经处理后平板型试件的红外缺陷热响应信号特征与热响应趋势线如图5所示,其热响应信号分为图5(a),5(c),5(e),5(g)所示的4个混叠向量,图5(b),5(d),5(f),5(h)为4个混叠向量所示的试件区域对应的热响应趋势曲线(横坐标为热像序列的帧数,纵坐标是热像序列数据处理后的结果,无量纲,不代表实际物理量,仅表示温度变化的趋势)。

图5(b)对应的图5(a)的混叠向量1所代表的试件区域在加热阶段,帧数先是迅速上升到100帧左右,然后上升速度减慢持续一小段时间,停止加热后迅速下降至最低点,然后有少量回温。可见混叠向量1强化的是试件线性缺陷区域特征。因为线性缺陷区域距离加热线圈比较近,热量可以很快到达,但是当其热量达到一定值,由于线性缺陷有一定深度,温度上升会减慢,加热结束后线性缺陷区域的高温热量会散失到缺陷附近其他区域,而呈现下降趋势,同时由于热传导吸收周围区域热量,产生了回温现象,表现出了如图5(b)所示的热响应趋势。另外,第一个图的峰态系数和其余图有明显差异,也说明了图5(a)分离重构出来的混叠向量代表的是试件线性缺陷区域的特征。

图5(d)中,对应的图5(c)混叠向量2始终保持上升趋势,在加热阶段上升速度较冷却阶段上升速度快,在250帧左右缓慢上升至300帧,保持高度基本不变,可见混叠向量2强化的是试件边缘区域特征。因为试件边缘区域在开始加热时会吸收一定热量,但由于距离加热线圈有一定距离,温度上升没有缺陷及附近区域温度上升明显,上升较为缓慢;加热结束后,由于缺陷及其他区域会散热,所以边缘区域温度继续上升到最高值,直至基本保持不变,因此表现出了如图5(d)所示的热响应趋势。

图5 20#钢平板试件的线性缺陷热响应信号特征与热响应趋势曲线

图5(f)中,对应的图5(e)混叠向量3在开始加热时以最大的上升速率迅速上升到最高点,结束加热后温度下降迅速,至250帧左右缓慢下降直至平稳,最后和开始加热前保持相近。可见混叠向量3强化的是激励线圈的区域特征。因为在加热阶段,线圈作为热源一直处于加热状态,上升最明显,当加热结束时,没有了热源激励,温度立即开始下降,表现出了如图5(f)所示的热响应趋势。由于激励线圈正下方的温度梯度大于其边缘区域的温度梯度,温度下降速率也相对较高,当下降一段时间后周围温差减小,下降速率减慢。混叠向量3应是接近线圈正下方区域的特征。

图5(h)中,对应的图5(g)混叠向量4在加热阶段上升达到最大值,随后在冷却阶段缓慢下降(下降速率没有上升速率大),且一直保持下降趋势。可见混叠向量4强化的是试件线性缺陷附近区域。因为试件线性缺陷附近区域距离加热线圈和缺陷都比较近,热量可以很快到达,会快速上升;加热结束后,该区域会对周围的区域进行热传导,同时会吸收缺陷传来的热量,所以曲线缓慢下降且保持下降趋势,因此表现出了如图5(h)所示的热响应趋势。

平板型Q345R钢单孔缺陷试件的红外检测可视化结果(ICA处理)如图6所示。

图6 平板型Q345R钢单孔缺陷试件中检测可视化结果

上述试验结果表明,采用独立成分分析方法对试样的涡流热图像序列进行分析和处理,可有效地识别出缺陷不同区域的热响应信号特征。重构后的检测结果直观明了,实现了金属构件表面线性缺陷和微小开孔缺陷的可视化检测。

5 结语

针对涡流热成像检测过程序列图像,采用独立成分分析法识别出缺陷、线圈、缺陷及线圈附近、试件边缘等不同区域的热响应特征,缺陷区域中热图像清晰。试验结果表明,检测平台可有效检测出宽度为0.5 mm、深度为1 mm的金属表面线性缺陷以及直径为1 mm、深度为1 mm的金属表面开孔缺陷,实现了金属构件表面线性缺陷和微小开孔的可视化检测。该技术成果不仅能为武器装备的动能毁伤评估以及试验设备的运行维修保养等提供重要技术支撑,在航天器防热材料快速检测、超高速撞击试验评估等领域也具有重要意义。