热轧变形对Fe-14Cr-3W-0.4Ti合金显微组织和力学性能的影响

2021-12-22卢思哲刘祖铭李全任亚科魏冰彭伟才

卢思哲,刘祖铭,李全,任亚科,魏冰,彭伟才

热轧变形对Fe-14Cr-3W-0.4Ti合金显微组织和力学性能的影响

卢思哲1,刘祖铭1,李全1,任亚科1,魏冰1,彭伟才2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 长沙米淇仪器设备有限公司,长沙 410219)

对氩气雾化Fe-14Cr-3W-0.4Ti(质量分数,%)合金粉末进行60 h机械球磨,在950 ℃对粉末进行热挤压成形,然后在950 ℃热轧制和1 050 ℃/1 h退火热处理,得到Fe-14Cr-3W-0.4Ti合金。利用扫描电镜和背散射电子衍射分析仪观察和分析合金的显微组织,并测定合金的室温拉伸性能,研究热轧变形对Fe-14Cr-3W-0.4Ti合金组织与力学性能的影响。结果表明,热轧变形可有效调控Fe-14Cr-3W-0.4Ti合金的晶粒尺寸,提高合金的力学性能。经过热轧变形的合金,晶粒明显细化,并且随热轧制变形量增加,晶粒尺寸先减小后增大,合金的抗拉强度也出现先升高后降低现象。合金的最佳热轧参数为950 ℃/40%,变形量为40%的合金平均晶粒尺寸最小,为1.39 μm,抗拉强度和伸长率分别达到1 161 MPa和9.5%,与挤压成形态合金相比,抗拉强度提高31.2%。

Fe-14Cr-3W-0.4Ti合金;热轧变形;显微组织;力学性能;细晶强化

氧化物弥散强化(oxide dispersion strengthened,ODS)铁基合金具有优异的高温力学性能和良好的抗辐照损伤性能,特别是抗高温蠕变性能,是核燃料包壳管的首选材料[1-2]。目前,根据基体组织的不同,将ODS钢主要分为铁素体钢、奥氏体钢、马氏体钢和铁素体/马氏体双相钢等4种[3]。其中,ODS铁素体钢的基体为铁素体,具有体心立方晶体结构(BCC),在合金基体中加入的高稳定性的纳米氧化物Y2O3粒子可赋予该类钢优异的高温力学性能和抗腐蚀性能,并将ODS铁素体钢的工作温度提高至650~700 ℃[4]。调控合金的基体显微组织,提高合金基体力学性能是获得高性能ODS钢的重要途径。ODS铁素体钢的制备方法主要是粉末机械合金化,然后热固结成形(如放电等离子烧结[5-6]、热挤压成形[7]),再进行热轧制及热处理。其中,机械合金化是决定ODS钢性能的关键工 艺[8],球磨参数对粉末的显微组织有重要影响,国内外对此进行了广泛的研究。ODETTE等[9]发现合适的球磨时间可使合金内部形成均匀的等轴晶组织,综合力学性能较优,但球磨时间过长则会造成污染,并降低ODS钢的生产效率;张守辉[10]的研究表明,随机械合金化时间延长,W、Ti等合金元素在合金基体中的固溶度增加,合金力学性能明显提高;球磨时间超过80 h时,粉末发生团聚,平均粒径增大。此外,热轧制可降低合金孔隙率,显著提高合金强度。热轧变形参数对合金的显微组织及力学性能有重要影响[11]。许国林[12]研究了冷轧变形量对Ti+P-IF钢显微组织的影响,冷轧变形量为70%时,合金晶粒尺寸最小;吕立峰[13]发现超细晶钢经过85%的大变形量温轧变形,具有最佳综合力学性能。因此,机械合金化及热轧制工艺参数的控制对制备高强度氧化物弥散强化铁基合金至关重要。一般来说,热轧变形量越大,合金缺陷越少、组织和性能越均匀,合金晶粒尺寸越细小,因而强度越高[14]。但在热轧过程中,最佳工艺参数及变形量对14Cr铁基合金显微组织和力学性能的影响尚不清楚。本文采用气雾化粉末为原料,通过高能球磨、热挤压成形、热轧制变形和热处理等,制备Fe-14Cr-3W- 0.4Ti(质量分数)合金,研究热轧变形量对14Cr铁基合金显微组织和力学性能的影响,获得最佳的热轧变形参数,探究Fe-14Cr-3W-0.4Ti合金在热轧过程中的主导强化机制。研究结果对于发展高性能ODS钢具有重要意义。

1 实验

1.1 合金制备

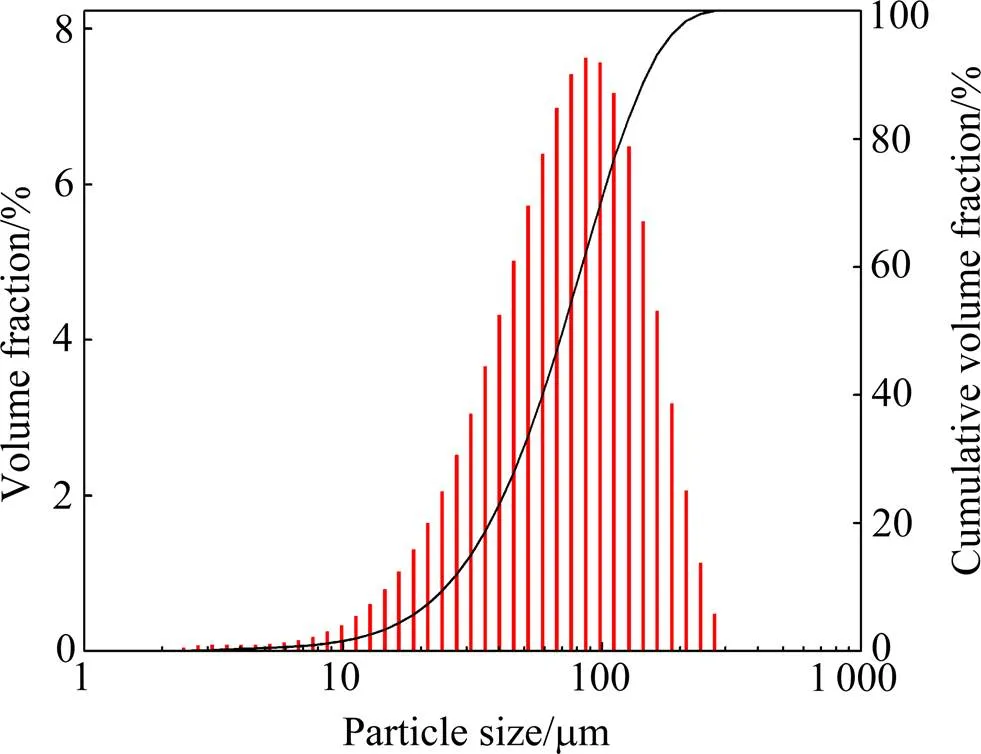

采用本课题组[15]制备的氩气雾化Fe-14Cr-3W- 0.4Ti(质量分数)合金粉末作为原料,粉末的成分列于表1。采用行星式球磨机(MITR-YXQM-2L,长沙米淇仪器设备有限公司)对Fe-14Cr-3W-0.4Ti合金粉末进行球磨。球磨罐和磨球的材质均为316L不锈钢,采用直径分别为8、5和3 mm并按照质量比1:1:1进行调配的磨球,球料质量比为10:1,球磨机转速为300 r/min,球磨气氛为高纯氩气,根据本课题组前期的研究[15],确定球磨时间为60 h。球磨Fe-14Cr-3W-0.4Ti合金粉末粒径分布如图1所示,其粒度分布集中且呈对数正态分布,v(10)、v(50)和v(90)分别为28.3、80.0和169.0 μm,粉末比表面积为113.3 m2/kg。

表1 气雾化合金粉末(Fe-14Cr-3W-0.4Ti)的成分

图1 球磨Fe-14Cr-3W-0.4Ti合金粉末粒径分布

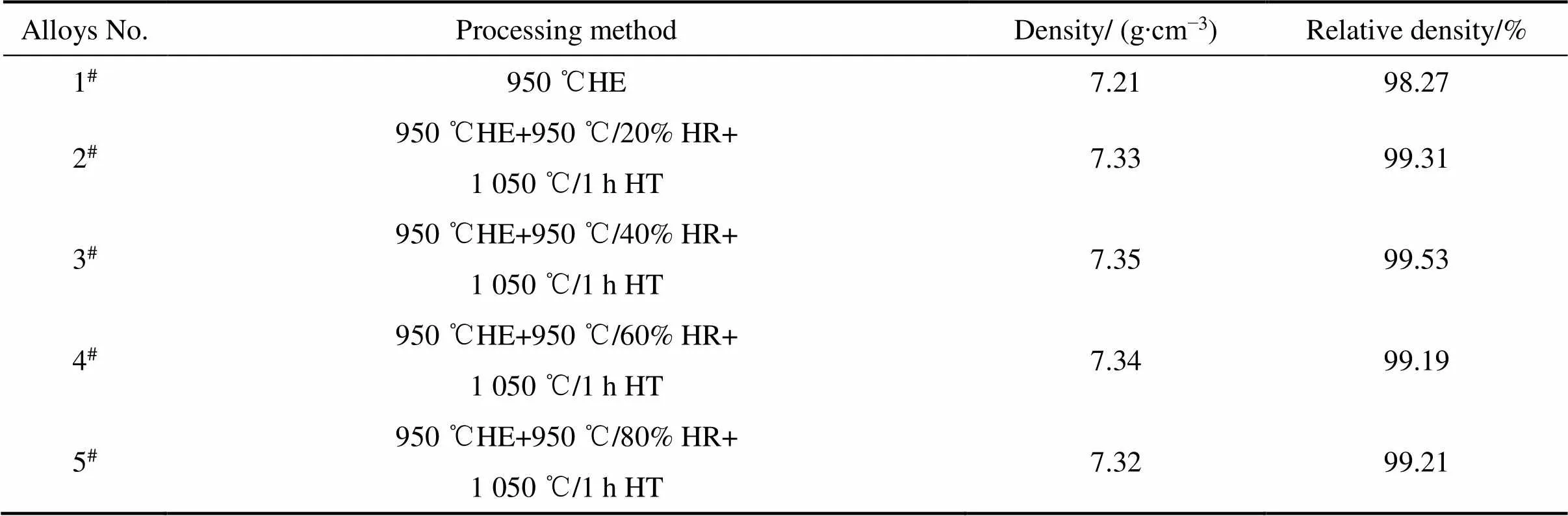

按照表2所列工艺制备Fe-14Cr-3W-0.4Ti合金。对球磨Fe-14Cr-3W-0.4Ti合金粉末进行热挤压(hot extrusion, HE)成形,挤压温度为950 ℃,挤压比为10:1,粉末热挤压依托于哈尔滨工业大学威海分校材料学院完成。采用昆明重型机器厂制造的LG500型辊轧机对挤压成形态合金进行热轧(hot rolling, HR)加工,热轧方向平行于热挤压方向。热轧变形参数为:温度950 ℃,单次压下量为0.5 mm,总变形量分别为20%,40%,60%和80%。对热轧制得到的板材进行退火热处理,退火参数为:1 050 ℃保温1 h,空冷至室温。

1.2 组织与性能表征

采用阿基米德排水法,利用MSA324S-000-DU密度测试仪测试Fe-14Cr-3W-0.4Ti合金的密度。采用美国Quanta FEG 250场发射扫描电镜(SEM)对Fe-14Cr- 3W-0.4Ti合金粉末的形貌、显微组织,以及块体合金的显微组织进行观察。SEM试样经水磨砂纸打磨和机械抛光后,再进行化学腐蚀。腐蚀液为(盐酸):(硝酸):(丙三醇)=3:3:4的混合液,腐蚀时间40 s。

表2 Fe-14Cr-3W-0.4Ti合金制备工艺参数及密度

采用美国FEI公司Helios NanoLab G3 UC型背散射电子衍射仪(EBSD)对Fe-14Cr-3W-0.4Ti合金显微组织进行观察,利用OIM Analysis软件对EBSD数据进行分析。EBSD试样经水磨砂纸(500~2 000目)打磨和研磨膏机械抛光后,再进行电解抛光。所用电解液为(高氯酸)为5%的高氯酸/甲醇溶液。电解腐蚀参数为:25 ℃恒温条件下,恒电压6~8 V,电解20~30 s。电解时,合金样品作为阳极,不锈钢板作为阴极,将待观察面正对不锈钢板,并避免过度腐蚀。

采用美国Instron 3369型电子万能试验机,按照GB/T228.1—2010对Fe-14Cr-3W-0.4Ti合金进行室温拉伸试验,试样如图2所示,拉伸加载速率为1 mm/min。

图2 拉伸试样图

2 结果与讨论

2.1 显微组织

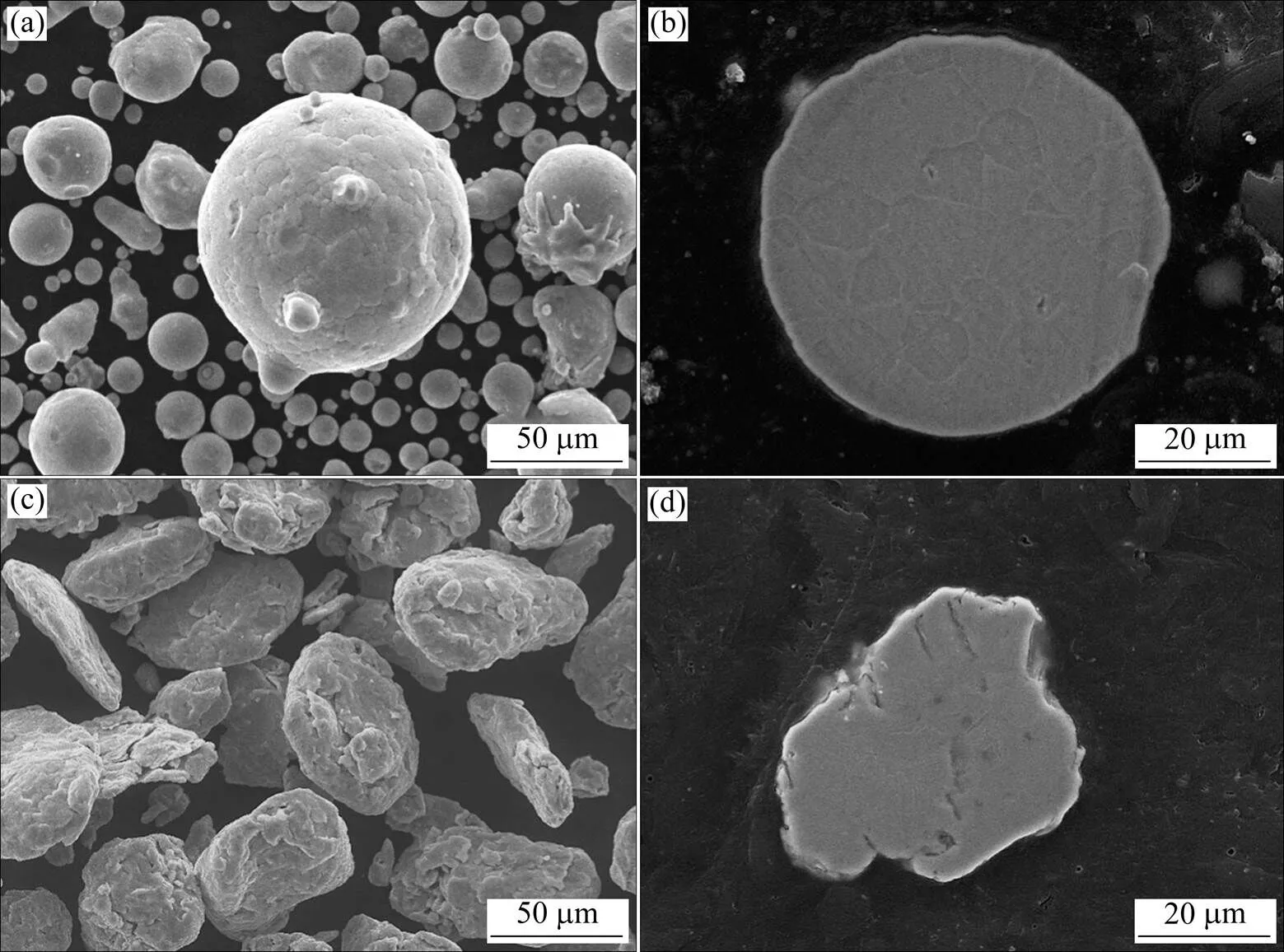

图3所示为Fe-14Cr-3W-0.4Ti合金雾化粉末及其经过高能球磨后的SEM照片。图3(a)和(b)所示分别为雾化粉末的形貌和显微组织。由图可见粉末球形度较好,绝大部分粉末为球形或近球形,异形粉较少;粉末晶粒为等轴晶,晶粒尺寸较小(图3(b))。经球磨60 h后,由于磨球的撞击、挤压以及粉末间的冷焊作用,粉末形状由球形或近球形转变为圆片状(见图3(c)和(d)),这有利于粉末热挤压成形过程中增加粉末间的接触面积和原子扩散通道,从而促进合金的致密化[16]。

所制备的合金样品密度见表2。热挤压成形态合金经950 ℃热轧变形和热处理后,密度明显提高。经变形量40%热轧制的合金密度最高,由挤压成形态7.21 g/cm3提升至7.35 g/cm3,相对密度由98.27%提升至99.53%;再增加热轧变形量,合金密度降低。

图4所示为挤压成形态和热轧−退火态Fe-14Cr- 3W-0.4Ti合金平行于轧制方向的显微组织SEM照片。从图4(a)看出粉末经过挤压成形后发生塑性变形,可观察到沿挤压方向伸长的粉末边界,存在少量孔隙,说明在热挤压成形过程中,粉末通过颗粒重排、塑性流动及变形实现致密化。从图4(b)和(c)可见,挤压成形态合金经过热轧制,孔隙数量明显减少,未观察到明显的孔隙,观察到沿轧制方向拉长的原始粉末边界,但与热挤压态合金相比,粉末边界数量减少,结合状态明显改善。这表明热轧变形可有效降低合金的孔隙度,提高合金致密度。

2.2 晶粒尺寸

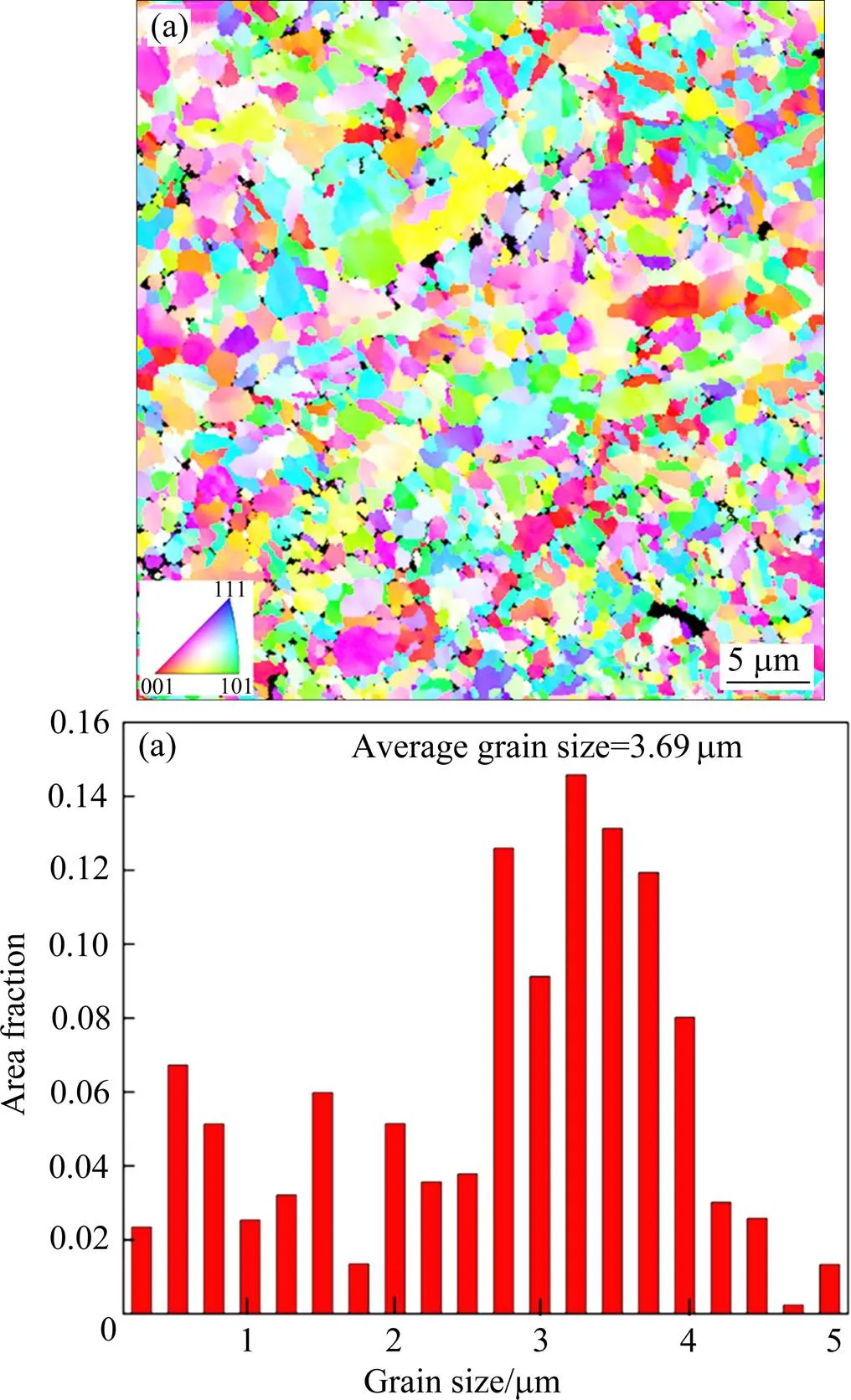

图5所示为挤压成形态合金平行于轧制方向的显微组织EBSD分析结果。图5(a)中不同颜色代表不同的晶粒取向,可见尺寸细小、颜色各异的等轴晶或近等轴晶晶粒均匀分布,未观察到明显的择优取向。从图5(b)可知合金中绝大部分晶粒尺寸为2~4 μm,平均晶粒尺寸为3.69 μm。细小晶粒的产生可能是因为在机械球磨过程中,在球磨剪切力的作用下,粉末颗粒破碎、晶粒细化,形成尺寸更小的晶粒;同时,合金粉末经过反复破碎、冷焊以及挤压,发生大的塑性变形,位错密度和畸变能增加,在球磨过程中发生再结晶,形成亚晶组织,最终形成细晶或超细晶组织[17]。粉末热挤压成形是一种粉末快速致密化技术,粉末致密化时间较短,合金晶粒长大得到有效抑制,因而合金晶粒尺寸较小。

图3 Fe-14Cr-3W-0.4Ti合金粉末形貌和微观结构SEM照片

(a) Morphology of as-atomized powder; (b) Microstructure of as-atomized powder; (c) Morphology of powder milled for 60 h; (d) Microstructure of as-milled powder

图4 Fe-14Cr-3W-0.4Ti合金显微组织SEM照片

(a) As-extruded alloy; (b), (c) Alloys hot rolled with deformation of 40% and 80%, respectively

图5 挤压成形态Fe-14Cr-3W-0.4Ti合金的EBSD分析结果

(a) Grain morphology; (b) Grain size distribution diagram

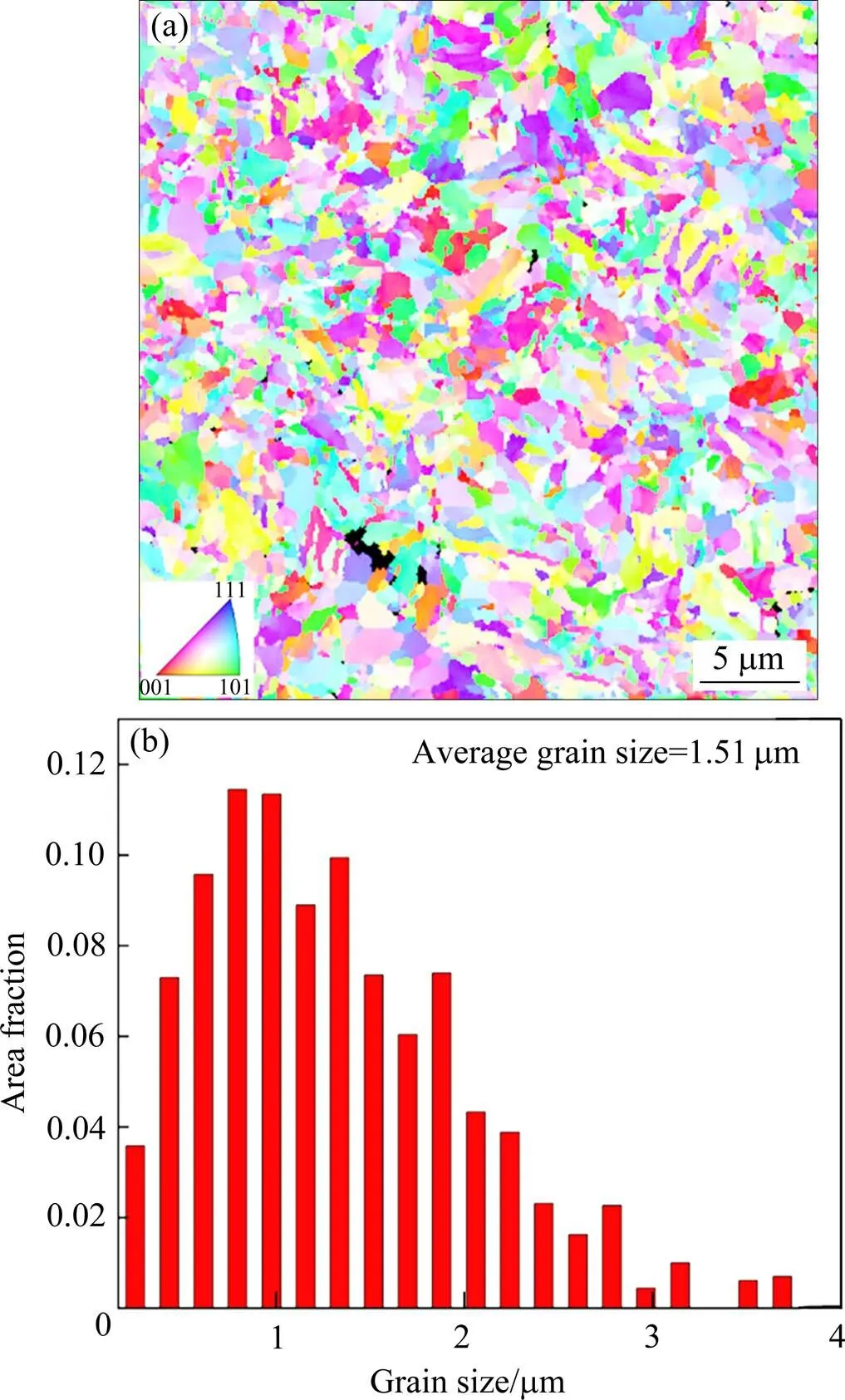

图6所示为热扎变形量40%的Fe-14Cr-3W-0.4Ti合金EBSD分析结果。对比图6(a)和图5(a)可知,经过40%变形量热轧处理,合金晶粒明显细化,较大尺寸晶粒因受到轧制力的作用而出现沿轧制方向拉长的现象,这些拉长的晶粒受高温热轧作用,在晶粒内部形成新的小晶粒(见图6(a))。从图6(b)可见,大部分晶粒尺寸为2 μm以下,少部分为2~3 μm,平均晶粒尺寸为1.39 μm。合金出现少部分被拉长的纤维状大尺寸晶粒,可能是因为在轧制剪切作用下,合金的位错密度和畸变能增加,形成位错胞与位错缠结组织,同时合金在热轧制过程中发生再结晶,此时位错胞及位错缠结通过合并、多边化,在合金中形成亚晶组织,最终形成细晶组织,使晶粒尺寸减小[18-19],大部分晶粒尺寸小于2 μm。少部分晶粒在轧制力的作用下,形成沿轧制方向拉长的纤维状大尺寸晶粒,其平均直径约为2.88 μm,平均长度约为3.15 μm。

图6 热轧变形量40%的Fe-14Cr-3W-0.4Ti合金EBSD分析结果

(a) Grain morphology; (b) Grain size distribution diagram

图7所示为变形量80%的合金EBSD分析结果。与变形量为40%的合金相比,该合金中拉长的晶粒大幅减少,小尺寸晶粒明显长大(见图7(a))。从图7(b)可知,晶粒尺寸大部分小于2 μm,少部分为2~3 μm,平均晶粒尺寸为1.51 μm。相较于变形量为40%的合金,轧制变形量增大至80%的合金平均晶粒尺寸增大,是因为随变形量增加,合金的畸变能增加,小尺寸晶粒在后续退火过程中发生回复、再结晶和晶粒长大。

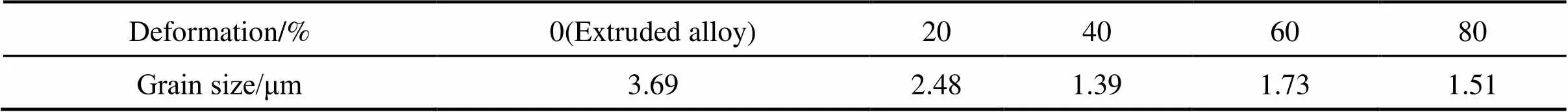

表3所列为挤压态合金和经不同变形量轧制合金的晶粒尺寸。经热轧变形的合金,随变形量增加,平均晶粒尺寸先减小后增大。热挤压成形态合金的平均晶粒尺寸为3.69 μm;变形量20%的合金平均晶粒尺寸减小为2.48 μm;变形量为40%时,合金晶粒在轧制力作用下沿轧制方向变形、拉长,并发生再结晶,晶粒尺寸减小;同时晶粒的畸变能增大,促进晶粒的再结晶细化过程,因此该合金的平均晶粒尺寸最小,为1.39 μm。晶界对位错运动的影响最大,且此时部分晶粒受再结晶细化影响形成小尺寸晶粒,部分未发生再结晶晶粒和受轧制作用力拉长的晶粒形成大尺寸晶粒;当轧制变形量继续增大至60%时,畸变能增加,导致合金在退火过程中晶粒长大,平均晶粒尺寸增大,此时合金的平均晶粒尺寸为1.73 μm;经变形量80%热轧后,合金平均晶粒尺寸为1.51 μm。因此,选择合适的变形量对合金的晶粒尺寸有重要影响。

图7 热轧变形量80%的合金EBSD分析结果

(a) Grain morphology; (b) Grain size distribution diagram

表3 Fe-14Cr-3W-0.4Ti合金晶粒尺寸随热轧变形量的变化

2.3 力学性能

图8所示为Fe-14Cr-3W-0.4Ti合金的力学性能。图8(a)为不同加工状态Fe-14Cr-3W-0.4Ti合金的拉伸应力−应变曲线,经热轧变形加工的合金,抗拉强度明显提高。从图8(b)和(c)看出,随热轧变形量增加,合金的抗拉强度先升高后降低,伸长率总体是降低的,但在变形量40%时最高。其中,挤压成形态合金的抗拉强度为885 MPa,变形量为20%、40%、60%和80%的合金抗拉强度分别为976、1 161、991和1 056 MPa,相比挤压成形态合金分别提高10.2%、31.2%、11.9%和19.3%。挤压成形态合金的伸长率为10.1%,变形量20%、40%、60%和80%的热轧合金伸长率分别为9.3%,9.5%,9.1%和8.5%,比挤压成形态合金分别降低7.9%、5.9%、9.9%和15.8%。变形量为40%的合金抗拉强度达到最大值1 161 MPa,伸长率为9.5%。由图6(a)可知,变形量为40%的合金中出现大部分小尺寸晶粒和小部分拉长的纤维状大尺寸晶粒,细晶区晶界面积较大,产生显著的细晶强化作用,提高合金的强度;粗晶区尺寸较大的晶粒具有加工硬化能力,可协调变形,从而改善合金的塑性,所以该合金在强度升高的同时塑性得到改善。在变形量达到60%时,合金抗拉强度和伸长率均降低;变形量提高至80%时,合金抗拉强度升高,伸长率降低。合金屈服强度与晶粒尺寸的关系可用Hall-Petch公式表达:

式中:为Hall-Petch常数;为平均晶粒尺寸。由式(1)可知,平均晶粒尺寸越小,合金屈服强度越高。从图8看出,在950 ℃,热轧变形量为40%的合金具有最佳的综合力学性能,是最佳热扎参数。

由于气雾化制粉的快速凝固及后续的机械球磨作用,合金元素在铁基体中的固溶度高,形成过饱和铁基固溶体,造成晶格畸变,在合金变形过程中,阻碍位错的移动,特别是合金中的扩展位错宽度增加使位错的运动变得极为困难,由此产生固溶强化作用,导致合金的抗拉强度提高。由于机械球磨对大尺寸粉末的破碎作用、热挤压快速致密化对晶粒长大的抑制作用以及热轧制对再结晶细化的促进作用,合金中形成细晶组织。相邻晶粒取向不同以及晶界的存在,合金在外力作用下发生塑性变形时,位错运动不仅需要克服晶界的阻碍,还需要各晶粒变形的相互协调与配合,因而使合金产生细晶强化作用。综上所述,Fe- 14Cr-3W-0.4Ti合金的强化方式为固溶强化和细晶强化,细晶强化导致不同变形量的合金力学性能的差异。在变形量为40%时,合金晶粒尺寸较小,存在小尺寸晶粒及被拉长的纤维状大尺寸晶粒,改善了合金塑性,合金综合力学性能最优。

图8 热轧变形量对Fe-14Cr-3W-0.4Ti合金拉伸性能的影响

(a) Stress-strain curves; (b) Tensile strength; (c) Elongation

3 结论

1) 采用氩气雾化Fe-14Cr-3W-0.4Ti(wt.%)合金粉末为原料,经机械球磨、热挤压成形、热轧变形和热处理,得到高性能Fe-14Cr-3W-0.4Ti合金材料。

2) 经热轧变形加工,合金晶粒尺寸明显细化,并且随变形量增加,晶粒尺寸先减小后增大。挤压成形态合金的平均晶粒尺寸为3.69 μm,热轧变形量为40%时,合金中出现小尺寸晶粒和少部分被拉长的纤维状大尺寸晶粒,此时合金的平均晶粒尺寸最小,为 1.39 μm。

3) 经过热轧变形加工的合金,抗拉强度明显提高,并且随热轧变形量增加,合金的抗拉强度也先升高后降低。变形量为40%的合金综合力学性能最优,抗拉强度和伸长率分别达到1 161 MPa和9.5%,与挤压成形态合金相比,抗拉强度提高31.2%。合金的最佳热轧参数为950 ℃/40%。

[1] FU J, BROUWER J C, RICHARDSON I M, et al. Effect of mechanical alloying and spark plasma sintering on the microstructure and mechanical properties of ODS Eurofer[J]. Materials and Design, 2019, 177: 107849.

[2] LI Z Y, LU Z, XIE R, et al. Effect of spark plasma sintering temperature on microstructure and mechanical properties of 14Cr-ODS ferriticsteels[J]. Materials Science & Engineering A, 2016, 660(1): 52−60.

[3] LO K H, SHE C H, LAI J K L. Recent developments in stainless steels[J]. Materials Science and Engineering R, 2009, 65(4/6): 39−104.

[4] RAJ B, VIJAYALAKSHMI M. Ferritic steels and advanced ferritic–martensitic steels[J]. Comprehensive Nuclear Materials, 2012(4): 97−121.

[5] XIA Y P, WANG X P, ZHUANG Z, et al. Microstructure and oxidation properties of 16Cr-5Al-ODS steel prepared by sol–gel and spark plasma sintering methods[J]. Journal of Nuclear Materials, 2013, 432(1/3):198−204.

[6] ZHAO Q, QIAO Z, LIU Y, et al. Characterization of 14Cr ODS steel fabricated by spark plasma sintering[J]. Metals, 2019, 9(2): 200.

[7] LI Y F, ZHANG J R, SHAN Y Y, et al. Anisotropy in creep properties and its microstructural origins of 12Cr oxide dispersion strengthened ferrite steels[J]. Journal of Nuclear Materials, 2019, 517(1): 107−314.

[8] XU H J, LU Z, WANG D M, et al. Microstructure refinement and strengthening mechanisms of a 9Cr oxide dispersion strengthened steel by zirconium addition[J]. Nuclear Engineering and Technology, 2017, 49(2):178−188.

[9] ODETTE G R, et al. Recent developments in irradiation-resistant steels[J]. Annual Review of Materials Research, 2008, 38: 471−503.

[10] 张守辉. 14Cr氧化物弥散强化铁素体钢的制备与组织性能研究[D]. 沈阳: 东北大学, 2011.

ZHANG S H. Study on Preparation and microstructure properties of 14Cr oxide dispersion strengthened ferritic steel[D]. Shenyang: Northeastern University, 2011.

[11] ONORO M, MACIAS J, AUGER MA, et al. Mechanical properties and stability of precipitates of an ODS steel after thermal cycling and aging[J]. Nuclear Materials and Energy, 2020, 24: 100758.

[12] 许国林. 冷轧变形量对Ti+P-IF钢组织和织构的影响[D]. 鞍山:辽宁科技大学, 2006.

XU Guolin. Effect of cold rolling deformation on microstructure and texture of Ti+P-IF steel[D]. An Shan: University of Science and Technology Liaoning, 2006.

[13] 吕立锋. 大变形温轧超细晶钢的制备及其组织与力学性能研究[D]. 上海: 上海交通大学, 2018.

LÜ Lifeng. Fabrication of ultrafine-grained steels through heavy warm rolling and the investigation on the microstructure and mechanical properties of steels[D]. Shanghai: Shanghai Jiaotong University, 2018.

[14] KOVAC F, DZUBINSKY M, BORUTA J. Prediction of low carbon steels behaviour under hot rolling service conditions[J]. Acta Materialia, 2003, 51(6): 1801−1808.

[15] 李全. ODS铁基合金的纳米氧化物形成机理及组织和力学性能研究[D]. 长沙: 中南大学, 2019.

LI Quan. Research on the formation mechanism of nano-oxides, microstructure and mechanical properties of ODS Fe-based alloys[D]. Changsha: Central South University, 2019.

[16] MASSIMO D S, ALESSANDRAF, GIANFRANCO L, et al. Mechanical characterization of a nano-ODS steel prepared by low-energy mechanical alloying[J]. Metals, 2017, 7(8): 283−289.

[17] SURYANARAYANA C. Non-equilibrium processing of materials[M]. Pergamon, 1999.

[18] 毛卫民, 赵新兵. 金属的再结晶与晶粒长大[M]. 北京: 冶金工业出版社, 1994.

MAO Weimin, ZHAO Xinbing. Recrystallization and Grain Growth of Metals[M]. Beijing: Metallurgical Industry Press, 1994.

[19] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Amsterdam, Netherlands: Elsevier, 2004.

Effect of hot rolled deformation on microstructure and mechanical properties of Fe-14Cr-3W-0.4Ti alloy

LU Sizhe1, LIU Zuming1, LI Quan1, REN Yake1, WEI Bing1, PENG Weicai2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Changsha Mitr Instrument Equipment Co. Ltd., Changsha 410219, China)

The atomized Fe-14Cr-3W-0.4Ti (mass fraction, %) alloy powder was subjected to mechanical ball milling for 60 h, hot extrusion forming at 950 ℃, hot rolling at 950 ℃ and annealing at 1 050 ℃/1 h to obtain Fe-14Cr-3W-0.4Ti alloy. The effects of hot rolling deformation on the microstructure and mechanical properties of Fe-14Cr-3W-0.4Ti alloy were studied by Scanning Electron Microscopy (SEM) and Electron Backscattering Diffraction (EBSD) analysis. The results show that hot rolling deformation can effectively control the grain size of Fe-14Cr-3W-0.4Ti alloy and improve the mechanical properties of the alloy. After hot rolling, the grain size of the extruded alloy is obviously refined, the grain size decreases first and then increases, and the tensile strength of the alloy also increases first and then decreases with the increase of hot rolling deformation, and the optimum hot rolling parameters of the alloy are 950 ℃/40%. After hot rolling at 950 ℃/40% deformation, the average grain size of the alloy is the smallest and for 1.39 μm, and the tensile strength and elongation of the alloy reach 1 161 MPa and 9.5%, respectively. The tensile strength is increased by 31.2% compared with that of the extruded alloy.

Fe-14Cr-3W-0.4Ti alloy; hot rolled deformation; microstructure; mechanical properties; fine grain strengthening

10.19976/j.cnki.43-1448/TF.2021055

TG141;TF124

A

1673-0224(2021)06-567-08

中国工程院重点项目(2019-XZ-11);国家地方联合工程研究中心开放基金资助项目(HKDNM201907);粉末冶金国家重点实验室自主课题;中南大学中央高校基本科研业务费专项资金资助项目(2020ZZTS453)

2021−05−09;

2021−08−11

刘祖铭,教授,博士。电话:0731-88836355;E-mail: lzm@csu.edu.cn

(编辑 汤金芝)