钒铝合金生产过程中钒收率影响因素的探讨

2021-12-22李建兵李晓东

李建兵,李晓东

(中色(宁夏)东方集团有限公司,宁夏石嘴山 753000)

钒铝合金具有很高的硬度、弹性、耐酸碱性等优点,主要用作制备钛合金、高温合金的中间合金及某些特殊合金的元素添加剂[1~3]。在钛合金中钒是一种很强的β稳定剂,能改变合金的耐热和冷加工性能,使得合金具有良好的焊接性能和机械强度,被广泛用于军事工业、航空航天工业等。钒铝合金的生产工艺主要有“一步法”(铝热法)和“两步法”(铝热法和真空感应炉加铝重熔)两种,而国内大多数企业采用工艺比较简便且成本低廉的“一步法”生产钒铝合金。与“两步法”生产工艺相比,“一步法”工艺生产的钒铝合金产品的均匀性稍差,杂质元素含量较高,所以通常用于民用钛合金材料的添加剂[4,5]。

试验主要针对“一步法”生产钒铝合金过程中金属钒收率偏低的问题,分别从不同原材料、不同单位反应热量、不同渣系材料、不同炉型尺寸对钒收率的影响进行了研究,解决了钒铝合金生产过程存在的主要问题,提高了钒收率。

1 试验条件与方法

1.1 试验原理

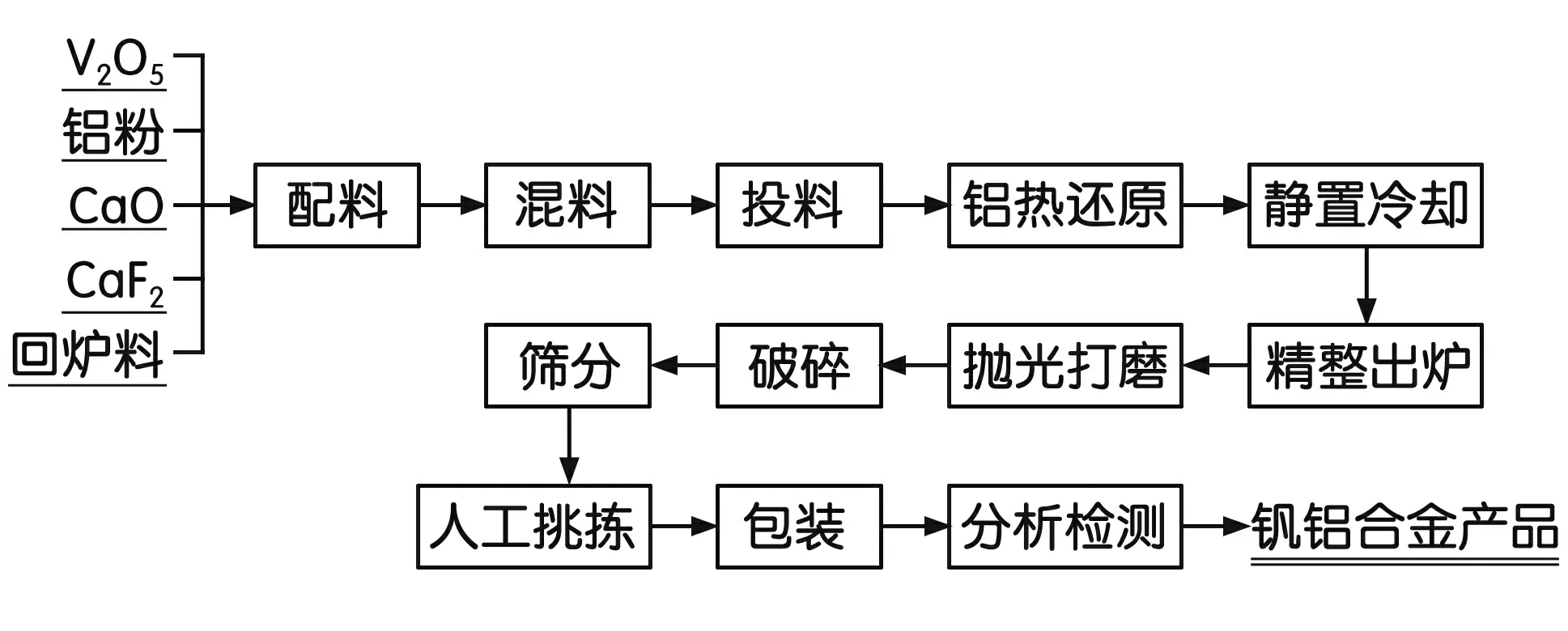

采用V2O5、铝粉为主要原料,依据金属热还原的原理,通过配入不同比例的铝粉,生产出不同牌号的钒铝合金产品,具体生产工艺如图1所示。铝热法生产钒铝合金的热量完全依靠金属铝与V2O5反应过程中的自身放热。加入少量造渣剂用于改变炉渣的成分,降低其熔点和粘度,改善其流动性能。

图1 钒铝合金生产工艺流程图

主要化学反应为[6]:

1.2 主要原材料

试验所用原材料主要有五氧化二钒、铝粉、氧化钙、氟化钙,为了降低反应过程单位反应热量,配料时还要加入一定量的碎合金作为冷却剂。试验过程中先后采用2种不同五氧化二钒和2种不同铝粉,原材料化学成分见表1~表4。

表1 五氧化二钒化学成分 %

表2 铝粉化学成分 %

表3 氧化钙化学成分 %

表4 氟化钙化学成分 %

1.3 试验方法

将原料V2O5、氧化钙、氟化钙称好重量后,放入烘箱中120℃烘干6 h,再配入一定量的铝粉和合金碎料,加入混料机中混合均匀,投入事先准备好的炉体中,铺平压实,撒少量镁屑,用酒精引燃反应。反应结束后,自然冷却48 h精整出炉,将合金表面的粘渣清理干净,放入抛丸机中将合金表面的杂质和氧化层去除,再经过破碎、筛分、分拣、包装、检验等工序,得到钒铝合金产品。

2 结果与讨论

2.1 不同原材料对钒收率的影响

试验过程中先后采用2种不同V2O5和2种不同铝粉进行试验。V2O5-1是某进口氧化钒,杂质含量低,V2O5含量超过99.0%。V2O5-2是国内某厂家生产氧化钒,杂质含量低,V2O5含量为98.5%以上,能够满足钒铝合金生产。铝粉-1和铝粉-2是国内不同2家铝粉企业生产的产品,从化学成分上对比相差无几,主要是生产工艺的差异,铝粉-1的活性优于铝粉-2。试验结果见表5。

表5 不同原材料试验结果

从表5可以看出,1#采用的是99.5%的V2O5和高活性的铝粉,效果最好,钒收率达到98.22%。采用99.5%V2O5和相对较低活性的铝粉以及98.5%V2O5和高活性的铝粉搭配,效果也可以,产品收率也超过97%。但用98.5%V2O5与相对较低活性的铝粉搭配就不太理想,产品收率只有93%左右,主要是V2O5含量较低,铝粉活性不够,反应速度太慢,热量聚集不起来,导致一部分钒进入渣中而损失。另一方面由于V2O5-2中的K、Na杂质偏高,反应过程中会造成喷溅,也会导致钒的损失。

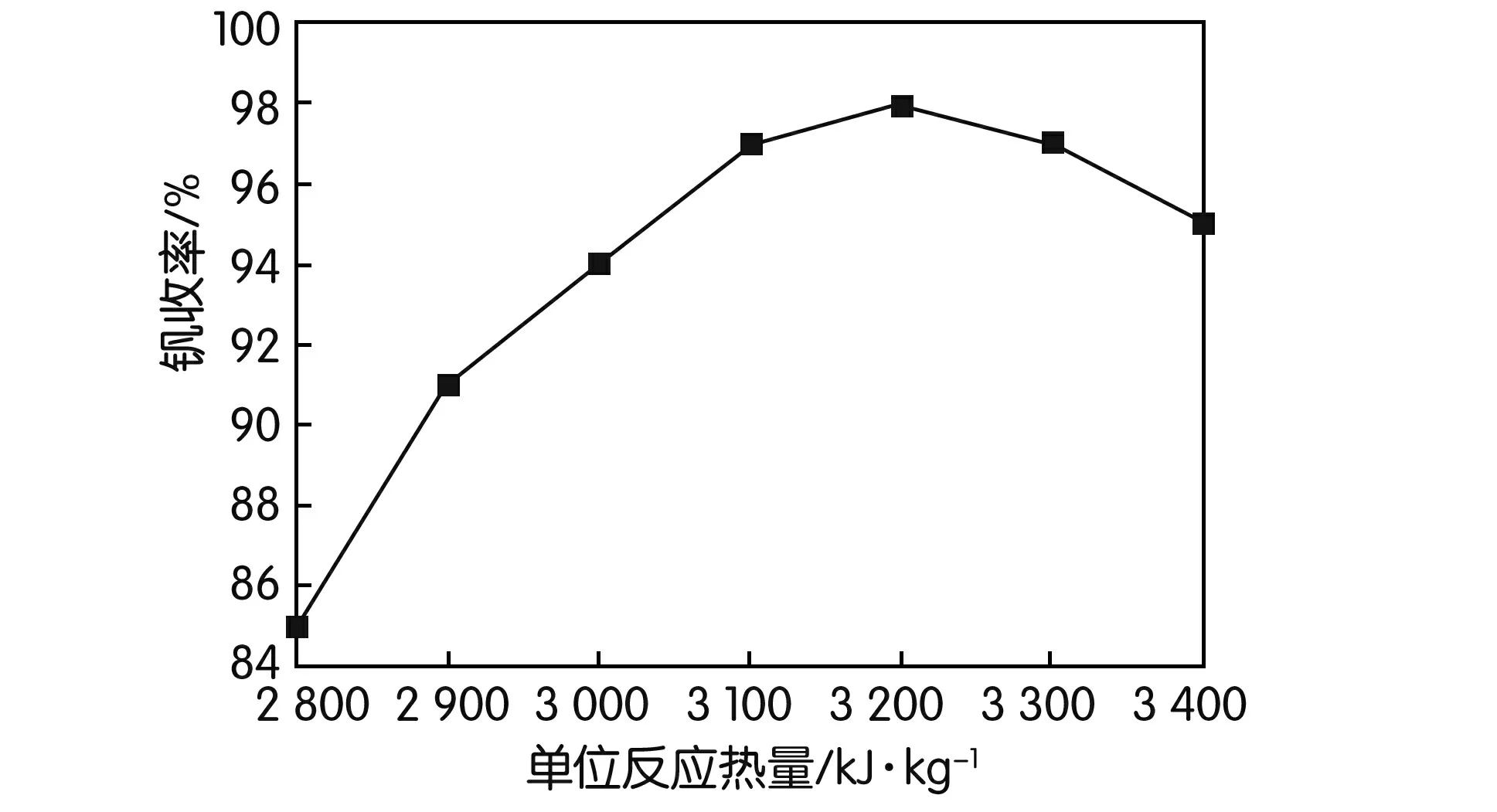

2.2 单位反应热量对钒收率的影响

单位反应热量应该保证还原反应的充分进行,使反应放出的热量能够完全熔化并过热所生成的产物,从而使合金相和渣相得到良好的分离[7]。产品收率与单位反应热量之间的关系如图2所示,从图2可以看出,单位反应热量低于3 000 kJ/kg时,钒收率较低,不到94% 。随着单位反应热量的提高,产品收率呈逐步提高的趋势,当单位反应热量达到3 200 kJ/kg时,冶炼过程钒收率最高超过98%。主要是由于单位反应热量越来越高,温度也越来越高,原料形成熔融体越充分,金属与金属氧化物之间的扩散越充分,还原反应也越完全,产品收率也越高。之后再提高单位反应热量时,产品中钒收率不再增加反而呈下降趋势。主要原因为随着单位反应热量的增高,飞溅损失和喷溅量增加,降低了产品收率。

图2 产品收率与单位反应热量之间的关系

由于钒铝合金生产过程中会产生-1 mm合金碎料,需要生产过程回吃。实践中在确保产品收率的前提下尽可能多地回吃合金碎料,使生产处于一种健康稳定的状态,单位反应热量一般控制在3 100~3 200 kJ/kg。

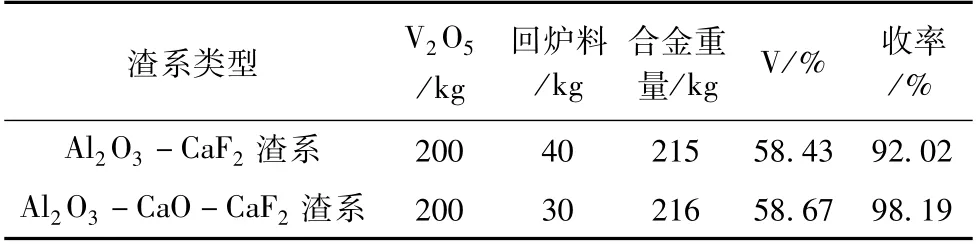

2.3 不同渣系材料对钒收率的影响

在钒铝合金冶炼过程中,熔渣的主要成分为Al2O3,其熔点为2 050℃,不利于合金和渣的分离。在生产过程中往往要添加部分造渣剂,改善渣系的性能,使合金与渣充分分离,提高产品收率[8]。

在试验过程中分被采用Al2O3-CaF2渣系和Al2O3-CaO-CaF2渣系进行试验,试验结果见表6。

表6 不同渣系材料试验结果

从表6中可以看出,采用Al2O3-CaF2渣系,产品收率较低。主要原因是反应过程生产的Al2O3熔点较高,虽然加入CaF2改善渣系的流动性,但渣还是容易凝固,渣在高温熔融状态持续时间较短,部分合金颗粒来不及沉降渣就凝固,被夹杂在渣中,造成产品收率过低。在渣系中再加入一定量的CaO,降低渣系的熔点,使渣系在高温熔融状态持续更长时间,使合金和渣充分分离,尽可能使所有的合金液滴都能够沉降,收率自然会提高。采用Al2O3-CaOCaF2渣系生产钒铝合金得到的钒铝渣,渣中非常干净,基本没有合金粒。

2.4 不同尺寸炉体对钒收率的影响

不同尺寸炉体对产品收率有很大的影响,试验过程中先后采用Φ400 mm×400 mm、Φ600 mm×600 mm、700 mm×700 mm×1 000 mm、1 000 mm×1 000 mm×1 000 mm 4种型号的炉体进行试验,具体试验结果见表7。

表7 不同尺寸炉体试验结果

从表7可以看出,随着炉体尺寸的增大,V2O5投料量的增加,产品收率逐步增加,当炉体尺寸增大至700 mm×700 mm×1 000 mm,V2O5投料量增加到200 kg时,产品收率超过98%,且合金中的杂质含量低,合金致密无偏析。再增加炉体尺寸和V2O5投料量时,产品收率不增加反而降低。当V2O5投料量低于200 kg,随着炉型尺寸的变大,V2O5投料量的增多,单位热损失越小,热密度相对越高,反应时的热量容易聚集起来,有利于合金沉降,产品收率越来越高。当采用1 000 mm×1 000 mm×1 000 mm的炉体、300 kg V2O5投料量时,反应过程相对较剧烈,喷溅较多,渣和合金处于熔融状态的时间较长,产品中偏析较厚,合金成分不均匀。

3 结 语

1.采用不同原料生产钒铝合金时,99.0% V2O5适应性比较强,大部分铝粉都能满足要求。98.5%V2O5由于含量相对较低,必须选用活性较好的铝粉,才能够获得高的钒收率。

2.生产钒铝合金过程中,单位反应热量控制在3 100~3 200 kJ/kg,采用Al2O3-CaO-CaF2渣系,采用700 mm×700 mm×1 000 mm的炉体,V2O5投料量为200 kg时,钒收率可以超过98%。