汽车升降器开关翘曲分析及工艺参数正交优化

2021-12-22赵笑梅刘晓鸣

赵笑梅,王 权,杜 晋,刘晓鸣

(1.天津职业技术师范大学机械工程学院,天津300222;2.天津职业技术师范大学汽车模具智能制造技术国家地方联合工程实验室,天津300222)

伴随着近现代工业的迅猛发展,塑料制品的使用越来越广泛,注塑模具技术同时也飞速发展,因此模具设计不能仅依靠人工经验来完成。随着CAE技术的发展,Moldflow在模拟塑件成型中的应用日益广泛[1],而翘曲、缩痕、飞边、熔接痕和尺寸变化等是注塑成型中最常见的质量缺陷。除材料自身的性能外,注射压力、注射时间、模具温度、熔体温度等工艺参数对塑件成型也会产生一定的影响[2]。采用注塑CAE技术,可以极大地缩短设计周期,降低制造成本,提高生产效率,达到精度要求[3]。

汽车内饰件的注塑生产在汽车制造领域中具有重要的作用,在汽车产品设计中,主要注重触觉、舒适度以及美观度等因素,如果汽车内饰件注塑生产过程中的质量问题不能得到有效解决,将会由于配件质量不过关而削弱产品的市场竞争力[4-6]。汽车玻璃升降器开关底座是汽车内饰件中形状复杂的装配部件,其不仅对表面质量要求较高,同时还需要较精密的配合精度。本文以汽车玻璃升降器开关底座作为研究对象,基于Moldflow对注塑成型过程进行模拟分析,以降低翘曲变形量为主要目标,对注塑工艺参数以及保压方式进行优化。

1 塑件分析

1.1 塑件结构

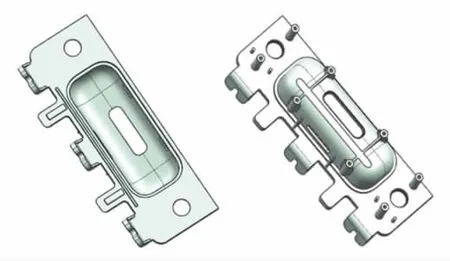

图1为某品牌汽车玻璃升降器开关底座三维模型。

图1 塑件三维模型

塑件总尺寸114 mm×47.92 mm×20.71 mm,制品壁厚分布较均匀,最大壁厚为3 mm,平均壁厚1.17 mm。该产品外形复杂,多孔位,多小型倒角、圆角,尺寸精度要求高,短射风险大,易出现气穴现象,故需加强排气。壳体类塑件翘曲变形量必须小于0.7 mm,由于该产品属于配合件,对变形量有较高要求。因此,需在设计阶段对塑件的翘曲变形进行分析和优化,以减少实际生产中产生的变形。

1.2 材料特性分析

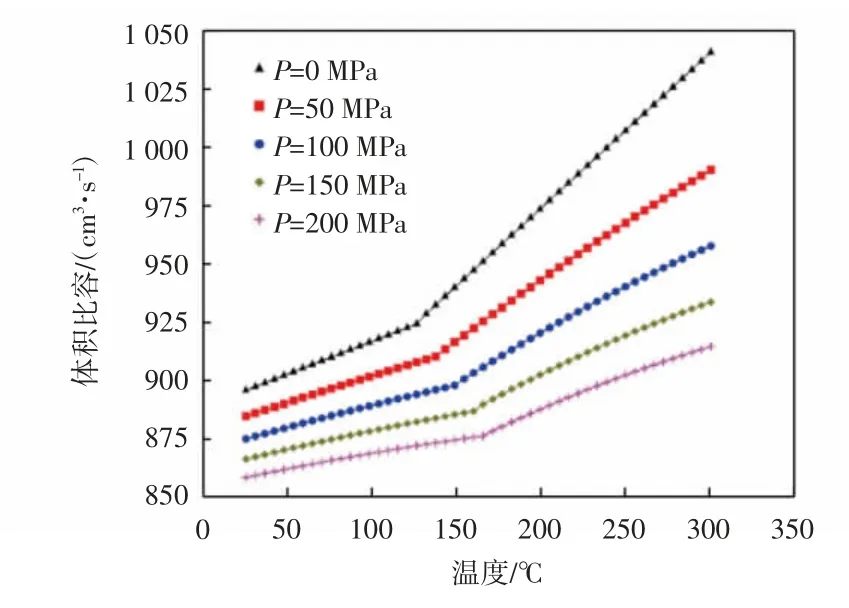

塑件材料采用Kingfa Sci&Tech公司生产的聚丙烯PP(牌号GFPP-L40 DM),40%Long Glass Fiber填充。材料推荐模具温度30℃~80℃,熔体温度200℃~260℃。材料PVT特性如图2所示。

从图2可知,物料体积比容(单位质量的物质所占体积)与温度和压力有关。注塑机选用Moldflow中牌号Default molding machine的默认注塑机,其中最大注塑机注射速率为5 000 cm3/s,注塑机最大注射压力为180 MPa,注塑机液压响应时间为0.01 s。

图2 材料PVT图

2 模拟前处理

2.1 零件前处理

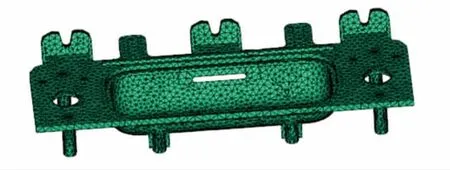

采用Moldflow 2016对塑件进行翘曲分析与模拟,为提高塑件注塑成型工艺分析和翘曲分析的精度,简化网格分析流程,预先在CAD doctor中去除表面间隙、凸台和圆角等局部几何特征。将处理好的模型导入Moldflow中,进行网格划分后得到有限元模型[7],利用Moldflow中的网格诊断命令合并节点、交换边、填充孔等,找出网格存在的具体缺陷并修正[8],最后划分得到三角形单元数为13 442个,最大纵横比9.98,最小纵横比1.16,平均纵横比2.14,匹配百分比87.3%,相互百分比85.7%。划分及修复完成的有限元网格模型如图3所示。

图3 有限元分析模型

2.2 浇注系统及冷却系统

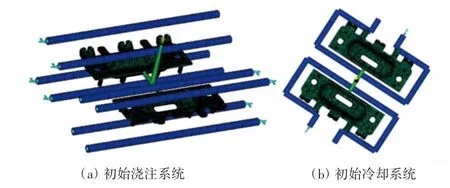

考虑塑件尺寸及流道平衡,型腔采用对称模具,分为2个型腔,减少开模次数,提高生产效率。浇注系统需要确保塑料熔体可以同时充满型腔的所有角落,设置5 mm×0.8 mm矩形浇口,主流道形状设置为锥体,始端直径3.5 mm,末端直径6 mm,分流道形状为圆形非锥体,直径5 mm。为保证模具冷却的均匀性,采用手动创建冷却系统,冷却水温25℃,水管与零件间距离25 mm,共创建10条冷却回路,其中8条直行水路分布在模型上下两侧,同时在模型的下半部分创建2条环形回路[9]。初始浇注系统与冷却系统如图4所示。

图4 初始浇注与冷却系统

3 初始模拟分析

3.1 工艺参数设置

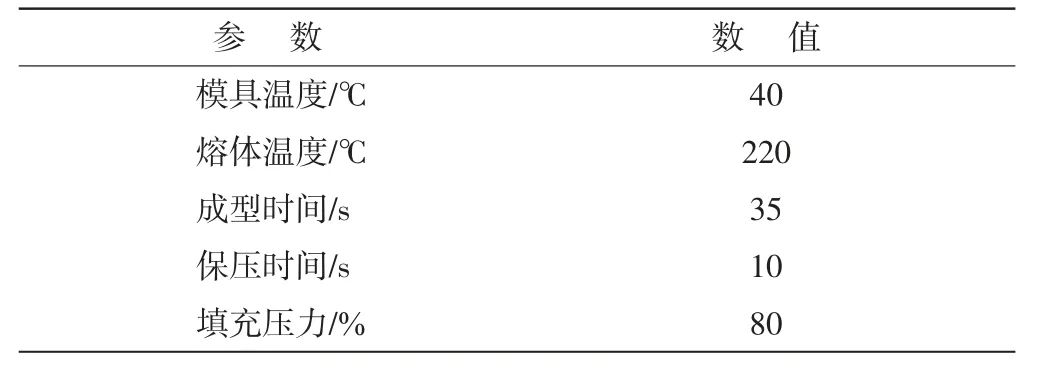

工艺参数的选择和控制在注塑成型过程中尤为重要,是保证成型顺利进行的关键,同时决定了塑件质量的好坏,参数设置是否合理将直接影响到产品注塑成型的分析结果。初始模拟分析工艺设置如表1所示。

表1 初始工艺设置

3.2 翘曲变形分析

塑料在成型过程中,塑件因其特有性质在冻结的分子链之间出现很大的内应力,在脱模的过程中,按不同的塑件形状,应力通常会造成不同程度的变形。在应力和应变之间存在着一种特定的联系,每种材料都不同,在塑件设计和生产中碰到最多和最难解决的问题就是翘曲变形[10]。

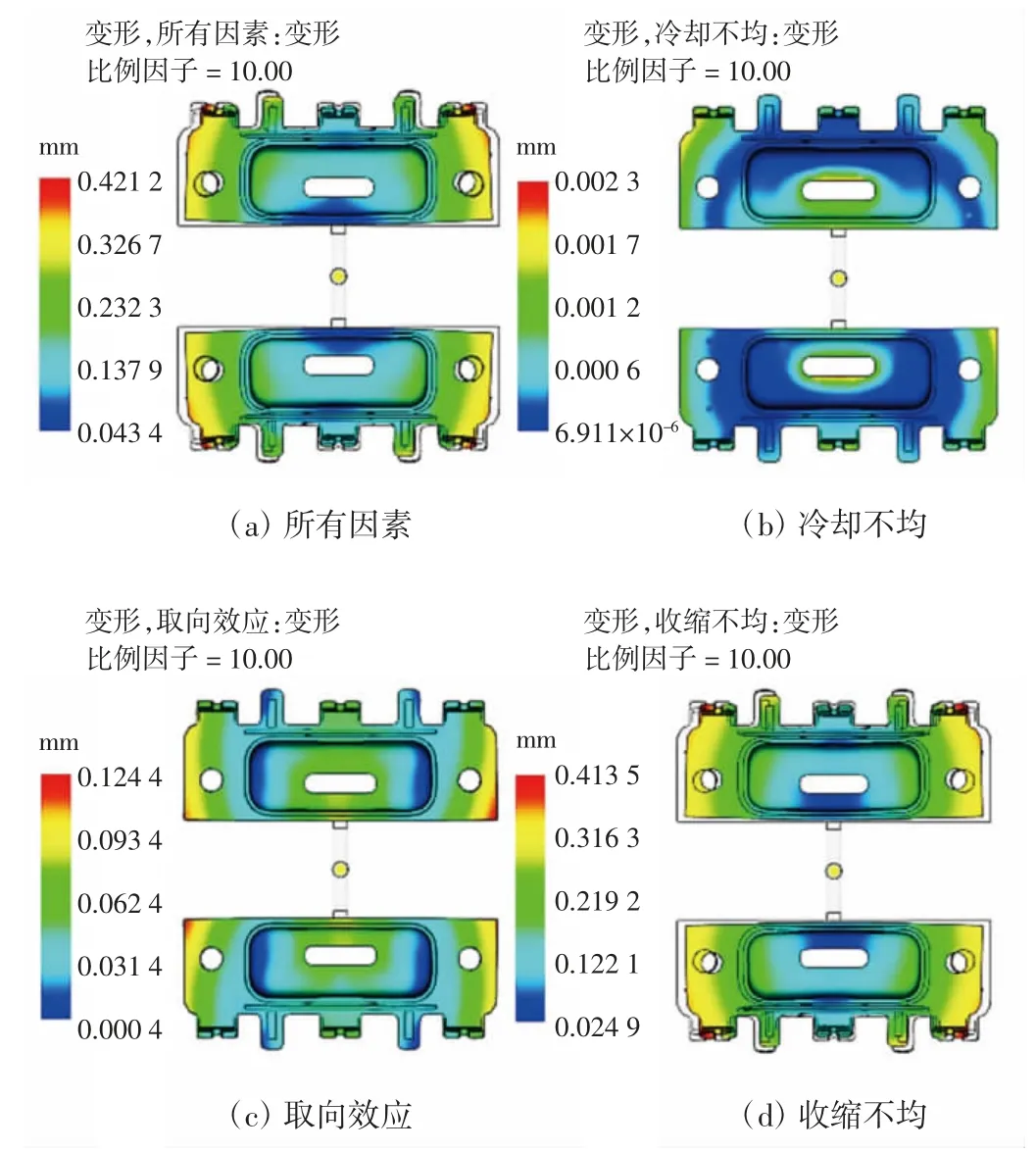

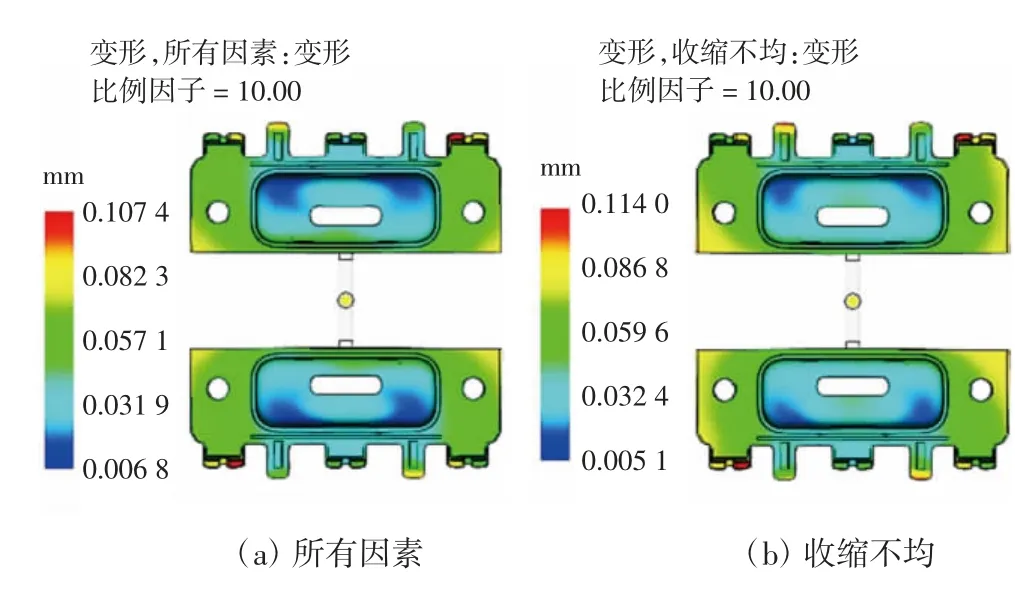

收缩不均、冷却不均、分子取向不均是影响翘曲变形的原因[11]。不同因素引起的翘曲变形量如图5所示。从图5(a)可知,(比例因子扩大10倍)为所有因素导致的总翘曲变形量为0.421 2 mm;图5(b)为导致翘曲变形的冷却不均因素图像,冷却不均导致的变形为0.002 3 mm,可以看出冷却因素对于翘曲变形的影响是微不足道的,在变形中不是主要因素,说明在Moldflow前期分析中冷却水路布置合理。图5(c)为导致翘曲变形的取向因素图像,取向效应导致的变形量为0.124 4 mm,一般可通过修改产品设计或改变浇口位置来解决;图5(d)为导致翘曲变形的收缩不均因素图像,收缩不均导致的变形为0.413 5 mm,是导致本例中翘曲变形的主要因素。综合考虑可知,本例中主要解决由收缩不均导致的翘曲变形问题。

图5 不同因素引起的翘曲变形量

3.3 体积收缩率分析

塑件从模具中取出16~24 h冷却到室温后,产品各部分尺寸均比在模具中的尺寸有所减小,这种特有的性能叫做收缩性[12]。塑件过量收缩产生的原因主要包含保压时间过短、冷却时间不够、熔融料温度太高、模具温度太高或保压压力太低等[13]。

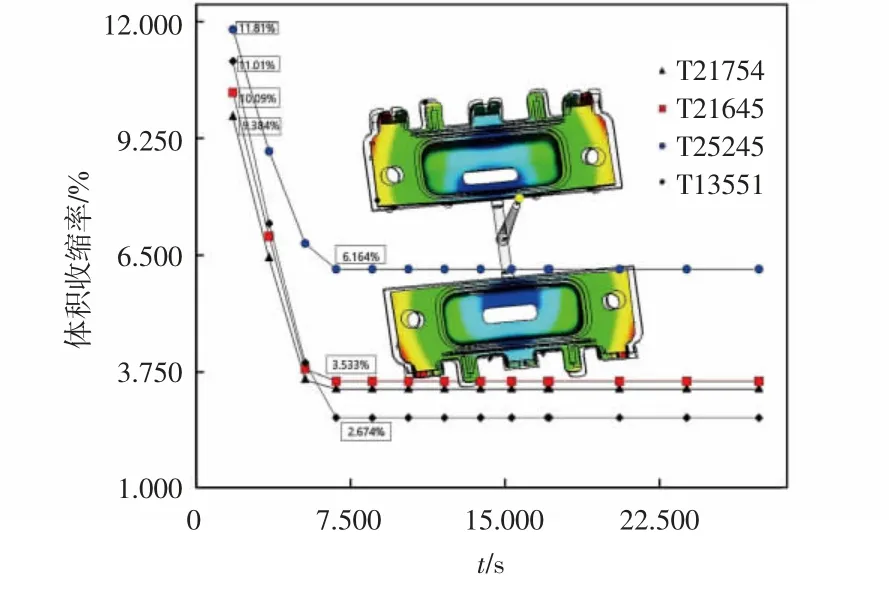

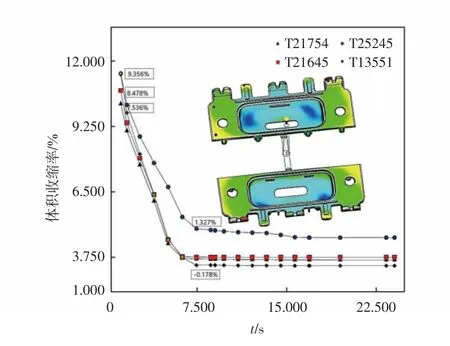

体积收缩率显示塑件每个区域的体积收缩百分比,可以用来确定塑件可能产生缩痕的区域,体积收缩率的变化影响塑件的翘曲变形。初始模拟分析的体积收缩率如图6所示。

图6 体积收缩率

对比塑件变形程度,选出4个有代表性的节点分别为T21754、T21645、T25245、T13551,重叠收缩不均因素图像,可以发现主要翘曲变形位置在远离浇口的两侧角落,且各节点处体积收缩率差距较大、不均匀,这在一定程度上影响产品的形状。为了找出影响翘曲变形量最大的因素,遂使用正交试验法对其进行分析。

4 正交试验的设计及优化

4.1 正交试验设计

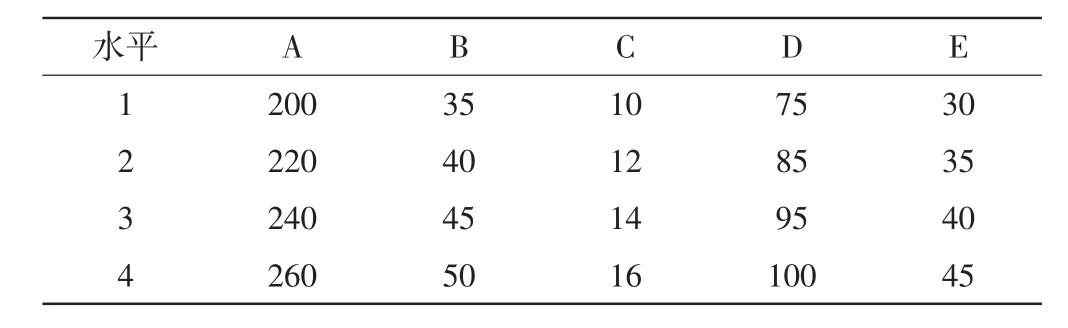

为了更好地得出一组翘曲变形最佳工艺参数,需要合理地选择正交试验因素与水平[14]。本文选择了5个因素,分别为熔体温度(℃)、模具温度(℃)、保压时间(s)、填充压力(%)以及成型时间(s),并记为A、B、C、D、E,根据Moldflow软件推荐工艺值范围,取4个水平,设计5因素4水平的正交试验,如表2所示。

表2 正交试验因素水平设计

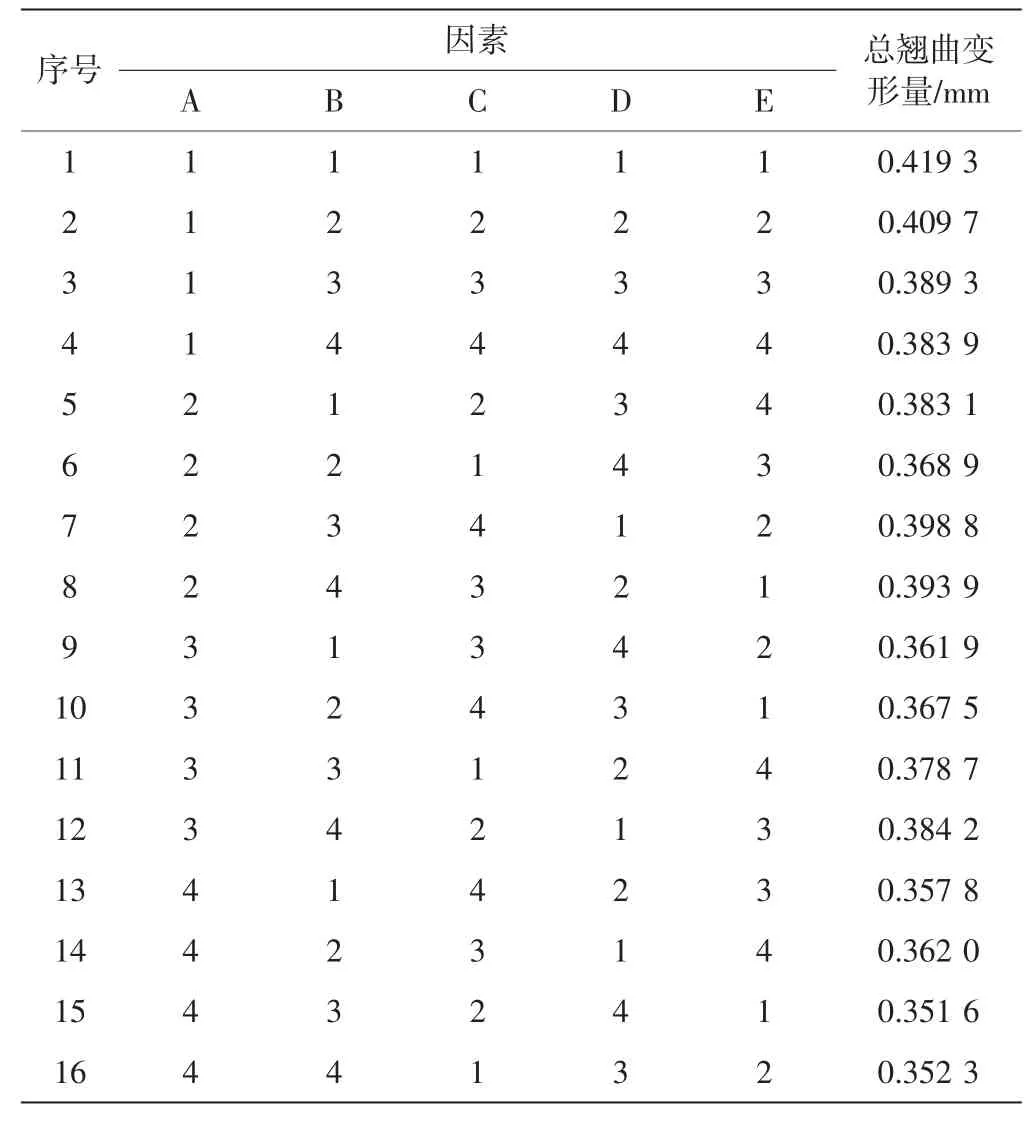

以总翘曲变形量作为正交试验的评价指标,列出L16(45)正交表及模拟分析翘曲变形结果,如表3所示。

表3 正交试验结果

极差分析结果简单地反映了数据间的差异,结果越大,说明数据越分散[15]。

指标的极差Ri的计算公式为

式中:Rijmax为某个参数在不同水平下的最大均值;Rijmin为某个参数在不同水平下的最小均值。

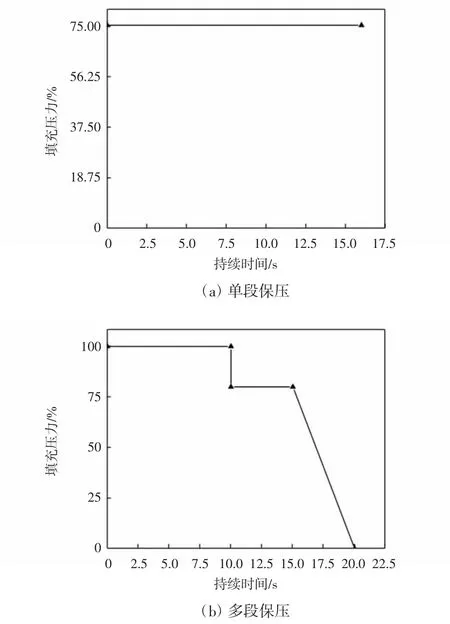

Ri越大,表示所对应的工艺参数对翘曲变形量的影响越大[16]。为了研究各因素对翘曲变形量的影响,对所得出的16组试验数据中的各因数的水平值取平均值后,采用极差法进行分析,正交试验极差计算结果如表4所示。

表4 正交极差表

由表4可以看出,RA>RB>RD>RE>RC,在影响翘曲变形的因素中,熔体温度对翘曲变形影响最大,模具温度次之,填充压力再次之,保压时间与整体充填时间在本案例中影响较小。

4.2 工艺参数优化

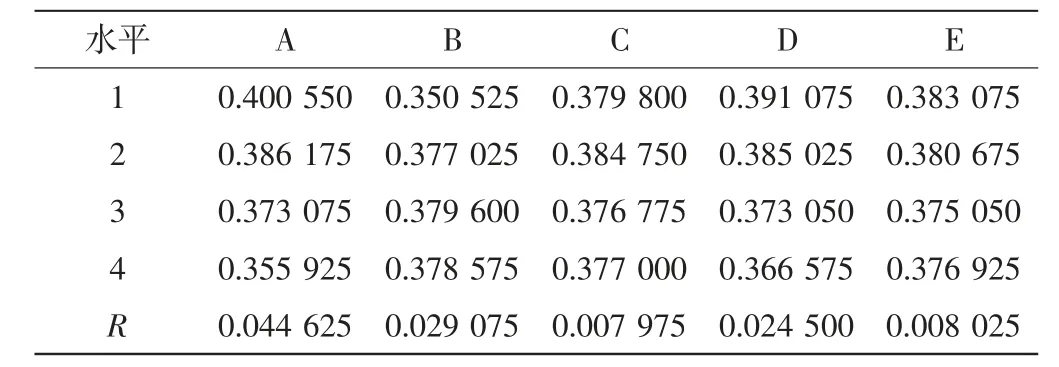

根据各影响因素的均值主效应曲线对结果进行分析,如图7所示。查看曲线的最低点,可得到最佳工艺参数组合A4B1C3D4E3,得出一组最佳注塑工艺参数为熔体温度260℃、模具表面温度35℃、保压时间20 s、成型时间40 s。

图7 各影响因素的均值主效应曲线

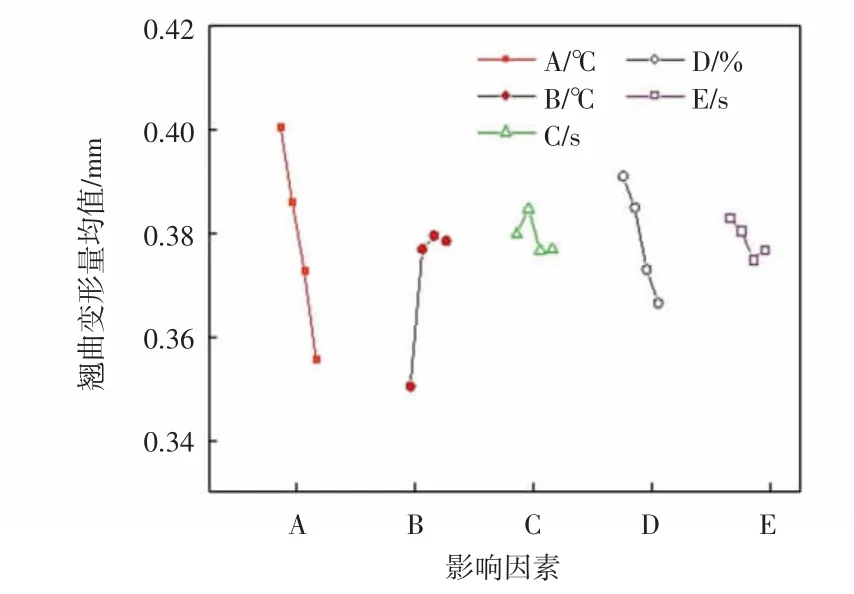

分析发现,去除无关因素,仅更改填充压力对塑件翘曲变形量的影响不显著,而影响收缩变形的主要原因是保压,因此还要对保压曲线进行优化。通过对塑件的初始保压曲线进行调整,把各阶段的保压持续时间和保压压力百分比进行调整和优化,优化前后保压曲线对比如图8所示。其过程为以充填压力的100%的保压压力注射10 s;以充填压力的85%的保压压力注射5 s;控制保压压力从充填压力的85%线性降为0,过程持续5 s。

图8 单段保压及多段保压的曲线

4.3 优化结果分析

根据得出的翘曲变形最优工艺参数组合,利用Moldflow得出翘曲变形量分析结果如图9所示。制品的总翘曲变形量为0.107 4 mm,对比初步分析得出的总翘曲变形量0.421 2 mm,降低了74.5%;影响较大的收缩不均变形量为0.114 0 mm,对比初步分析的收缩不均翘曲变形量0.413 5 mm,降低了72.4%。

图9 工艺优化后的翘曲变形量

体积收缩率表征如图10所示,从图10可以看出,各节点的体积收缩率均大幅降低,且收缩值基本均匀。经Moldflow模拟验证,提高熔体温度可以有效地提高熔体的流动性,流动前沿阻力减小,使充填更为顺畅;而对于保压曲线的优化,第二段以较快的速度降压,有利于改善塑件末端的收缩不平衡现象,第三段采取线性递减保压,能减小浇口处的体积收缩,进而得到更优的制品质量。

图10 工艺优化后的体积收缩率

5 结论

本文通过Moldflow对某品牌汽车内饰件进行了仿真成型研究,得出以下结论:

(1)针对汽车玻璃升降器开关底座在注塑工业成型中精度差、效率低、装配难的问题,分析了这一类形状复杂装配部件成型过程中的主要原因。结果显示,其最主要原因是工艺参数的不合理设置造成的收缩不均匀。本研究针对收缩不均问题进行工艺优化,通过实验验证合理性,提升注塑成型时精度及效率。

(2)通过分析均值主效应曲线,选出翘曲变形最优工艺参数组合为:熔体温度260℃、模具表面温度35℃、整体充填时间40 s;同时采用多段式保压对保压曲线进行工艺优化。对最优工艺参数组合进行模拟验证,结果显示:优化后最大翘曲变形量为0.107 4 mm,相较优化前翘曲变形量0.421 2 mm,降低了74.5%。优化后翘曲变形量明显降低,装配精度极大提高。同时,一模两腔成型效率更高,适合在实际生产中推广。