基于5G技术的矿用四旋翼巡检机器人设计

2021-12-22吴文臻

吴文臻

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤矿应急避险技术装备工程研究中心,北京 100013;3.北京市煤矿安全工程技术研究中心,北京 100013)

国家煤矿安全监察局在2019年1月份公布了《煤矿机器人重点研发目录》,引导更多煤炭企业、科研机构及机器人制造企业加大在煤矿机器人研发投入,突破煤矿机器人应用关键技术,实现煤矿井下机器人的常态化应用,减少煤矿工人的作业危险度和劳动繁重度。随着煤矿智能化建设的持续推进,以及煤矿招工难进一步加剧的现状,减少井下作业人员的需求日益突出[1-3]。

在矿井运输系统中,带式输送机是常用的运输设备,而带式输送机在运行中常出现撕裂、跑偏、打滑、堆煤等故障,因此需要对带式输送机进行定期巡检[4]。目前带式输送机沿线巡检普遍采用轨道式巡检机器人,可以解决行走式机器人无法适应带式输送机沿线底鼓变形而稳定前进的难题,但是存在巡检角度固定、敷设轨道占据空间的问题。基于上述两种方式巡检机器人各自存在的问题[5-8],本文设计采用四旋翼飞行式机器人来完成对带式输送机沿线进行日常巡检工作。

5G通信系统具有大带宽、低时延、大连接的三大典型应用场景,其中大带宽及低时延场景非常契合四旋翼飞行式巡检机器人在井下完成巡检工作对无线传输网络的特性要求[9,10]。结合矿用5G通信技术日趋成熟以及巡检机器人应用需求,本文设计了一种基于5G网络的矿用四旋翼巡检机器人。

1 巡检机器人架构设计

四旋翼巡检机器人在进行常规巡检时,飞行路径规划以及避障由机载的自主导航模块控制,并通过5G传输通道实时将环境参数以及巡检高清视频上传,在管控平台上对视频进行智能分析,对带式输送机的跑偏、带面异物、撕裂等异常状况进行预警,通知井下作业人员及时进行处理,及时消除隐患[11,12]。

在井下发生紧急情况时,巡检人员无法第一时间进行巡查或者现场存在安全隐患时,由地面调度中心遥控四旋翼巡检机器人进行应急侦察。井下环境复杂,电磁干扰大,而巡检机器人飞行速度较快,控制命令传输延迟大即会导致坠机事件,同时上传多个方向高清的监控图像以供地面操控人员全面的了解机器人周围环境,因此需要采用具备大带宽、低时延、高可靠的5G网络作为四旋翼巡检机器人的无线传输通道。

根据上述巡检功能需求分析,该四旋翼巡检机器人需装配:机载飞行平台,监测系统(视频及环境监测)、传输系统及供电系统,其整体架构如图1所示。

2 机载飞行平台设计

机载飞行平台由自主导航系统、机载控制器以及飞控系统组成,自主导航系统采用基于激光雷达的同步定位与导航并以毫米波雷达来实现机器人辅助定高。机载控制器采用高性能AI边缘计算设备,具备UART、I2C、USB等硬件接口,实现与机载监测系统以及无线传输系统数据传输功能。飞控系统由陀螺仪、加速度计、气压计等传感设备、FPU以及伺服作动三大部分组成,实现无人机姿态稳定和飞行控制。机载飞行平台的架构如图2所示。

图2 机载飞行平台架构

2.1 自主导航系统设计

2.1.1 自主导航硬件模块设计

地面四旋翼无人机在进行飞行定位、避障时主要是通过机载的GPS(Global positioning System)、IMU(Inertial Measurement Unit)惯性传感器等方式来实现自主导航。近年来,随着计算机视觉技术的不断成熟,以视频图像为基础的视觉导航已成为国内外研究机构以及高校主要的研究方向[13-16]。

但是在井下属于GPS的拒止环境,而惯导传感器又存在误差随时间累积的弊端,因此矿用四旋翼巡检机器人自主导航无法采用GPS+IMU结合实现自主导航。井下巷道照明条件差,照度分布不均且存在运动的物体,采用视频图像为基础的视觉导航技术效果差,无法满足四旋翼巡检机器人自主导航的应用需求。

目前,激光SLAM(simultaneous localization and mapping)具备可靠性高、技术成熟、建图直观、精度高、不存在累计误差的优势,被广泛运用于机器人、无人机、无人驾驶、AR、VR等领域。本文设计采用三维16线激光雷达来实现四旋翼巡检机器人对周围环境的感知,通过16个激光头同时发射高频率激光束对外界环境进行持续性的扫描,经过高速数字信号处理技术和测距算法提供三维空间点云数据及物体反射率,可以让巡检机器人看到周围的世界,为定位、导航、避障等提供有力的保障。

仅采用激光雷达实现四旋翼巡检机器人在井下自主导航还存在以下两个问题:①扫描角度不够,机器人在井下进行飞行巡检时离地高度会变化,导致扫描的地形与存储的地形不能匹配;②井下环境恶劣,容易干扰激光雷达。通过在四旋翼巡检机器人的前部和底部加装毫米波雷达,配合全景扫描激光雷达辅助定高,并且可利用毫米波雷达的穿透能力,克服在巷道飞行过程中粉尘及水汽的干扰。

2.1.2 自主导航软件算法设计

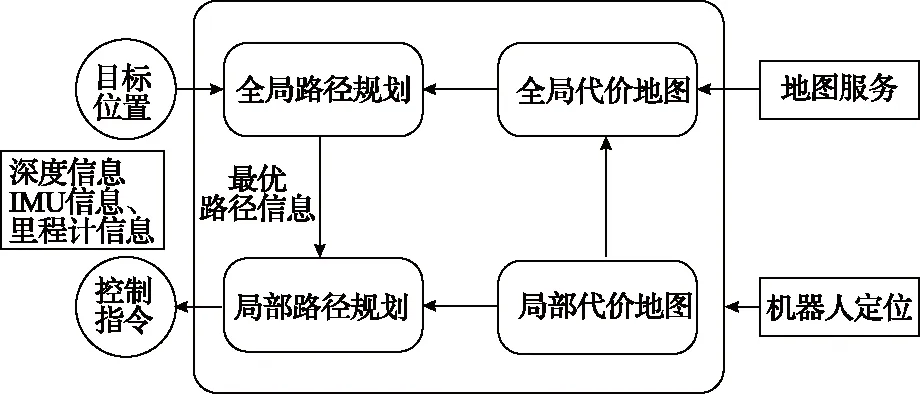

四旋翼巡检机器人自主导航的关键是定位和路径规划两大部分,导航避障以激光SLAM为基础,以毫米波雷达测距传感器为辅助,其导航算法功能框架如图3所示。

图3 导航算法功能框架

1)无人机定位。采用基于IMU直接法和稀疏法的激光里程计,它将最小化光度误差模型和模型参数联合优化方法相结合。为了满足实时性,不对点云进行光滑处理,而是对整个点云均匀采样。不进行关键点检测和特征描述子计算,而是在整个点云图像内采样具有强度梯度的点,并在特定的区域进行标定,消除了累计误差达到了很高的定位精度,鲁棒性好。

2)路径规划。机器人导航设计采用两种路径规划方式,即全局路径规划和局部路径规划。全局路径规划需要规划出一条尽量短并且易于执行的路径。在全局路径的指导下,巡检机器人在实际飞行时还需要考虑周围实时的障碍物并制定避让策略,这就是局部路径规划要实现的功能,本文设计的全局路径规划基于A*算法,采用边规划、边执行的在线规划框架。在局部规划过程中,首先更新当前航迹搜索域内的环境信息并在此基础上预测该航迹搜索域内的信息变化趋势,然后根据无人机的运动模型搜索出局部参考路径,并在路径的飞行过程中根据无人机的运动约束和控制误差等修正航迹,以充分利用实时反馈信息逐步生成全局路径规划。

3)避障。避障是路径规划的一部分,以反应控制和在线路径规划框架为基础,融合激光雷达数据和测距传感器数据,采用快速迂回策略来躲避动态障碍物,由于它仅使用有限的局部环境信息来构建局部路径,并且反应控制过程中没有复杂的状态耦合和转移过程,故它的计算复杂度较低。

2.2 机载控制器选型设计

采用NVIDIA Jetson TX2作为机载控制器,具备 4Gb内存、16G EMMC5.0 ROM,运行Linux mint 19.2操作系统,完成激光雷达数据采集处理、基于激光雷达的即时定位和建图(SLAM)、基于实时SLAM的无人机自主导航与避障、向调度中心回传监控视频及气体检测参数等功能。

2.3 飞控模块选型设计

设计选用Pixhawk飞控模块,其配置32位STM32F427芯片作为FPU,同时配备了STM32F103故障协处理器芯片,搭载了ST公司的MicroL3GD20H 16位陀螺仪、MicroLSM303D 14位加速度计/磁力计、Invensense公司MPU 6000 3轴加速度计/陀螺仪以及MEAS公司的MS5611气压计,实现了对机器人飞行姿态的精准感知。在Pixhawk飞控模块基础上增加了定制开发的适合井下巡检环境特殊要求的飞控算法,实现了四旋翼巡检机器人的飞行控制。

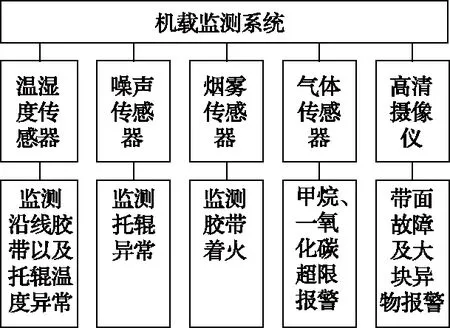

3 机载监测系统设计

机载监测系统通过在巡检机器人机体上搭载温湿度、声音、气体参数传感器以及高清摄像仪,作为巡检机器人的“眼睛”“耳朵”,完成对带式输送机巡检任务。机载监测系统的功能模块如图4所示。

图4 机载监测系统的功能模块

带式输送机的托辊磨损严重或带式输送机出现跑偏、打滑时,会引起部件温度异常升高,通过机载温湿度传感器及时发现沿线胶带以及托辊温度异常;带式输送机托辊发生故障情况下,会产生异于正常状态的噪声,通过布置噪声传感器拾取故障情况下的声音特征监测托辊异常;带式输送机磨损过度产生发火时,会释放大量烟雾,通过搭载烟雾传感器,实现皮带着火报警;搭载气体参数传感器,监测带式输送机沿线甲烷以及一氧化碳气体浓度,实现超限报警功能。

由于煤矿井下巷道照明条件差,因此视频采集设备需要采用低照度、低噪声、高灵敏度的高清摄像仪,并辅助红外面阵LED进行补光照明。通过高清摄像仪采集并实时回传的视频图像,一方面供地面监控人员监视带式输送机运行状况,另一方可针对上传的实时监控图像通过后台服务器内置的智能分析算法,实现带面故障及大块异物报警。

4 基于5G技术传输系统设计

因煤矿井下NSA架构组网存在与原有矿用4G适配的问题,目前存在较大的技术难度,因此采用SA架构组网,矿用5G通信系统由专网核心网、BBU(Base Band Unit,基带处理单元)、RHUB(RRU Hub,射频拉远集线器)、RRU(Remote Radio Unit,远端射频单元)以及矿用承载网组成。BBU可部署在地面数据中心,也可根据应用需求下沉布置于井下,通过5G承载网与地面专网核心网实现数据交互,其架构如图5所示。

图5 5G传输通道架构设计

远控服务器部署于地面调度中心,通过支持5G SPN(Slicing Packet Network,切片分组网)技术的N*100G高速承载网实现与井下巡检机器人高带宽、低时延的实时通信,可在地面远控服务器遥控四旋翼巡检机器人完成特定的巡检任务。

5 现场飞行测试

选取某个矿井工作面运输巷作为机器人既定巡检路线,该直巷长度为500m,需要部署矿用无线基站实现该巷道5G信号的全覆盖。

5.1 5G传输通道性能测试

为了保证5G通道大带宽、低时延传输特性,在井下部署5G基站后需要进行覆盖距离测试。作为巡检机器人的传输通道,需要上传高清视频以及实现反向控制,对于5G传输通道的性能要求如下:①上行速率需求:1路机载高清视频20Mbps+4路环境监控高清视频80Mbps+环境气体数据上传0.1Mbps=100.1Mbps;②传输时延需求:参照工业控制系统传输通道延时要求不高于20ms标准。

在直巷布置时,按照每隔200m布置1套“矿用5G基站+定向天线”原则实现无线信号的全覆盖,针对该基站部署原则通过5G终端进行了上行速率以及传输时延测试。

5.1.1 上传速率测试

测试人员手持测试终端,从距离基站0m的位置移动至距离基站100m的位置,反复测试多次后得到如图6所示速率曲线图,在100m位置时上传速率为260Mbps,满足巡检机器人对上传速率的需求。

图6 基站上传速率测试

5.1.2 传输时延测试

传输时延测试中,采用网络检测软件Cellular-Z进行时延测试,得到5G传输通道端到端时延最大值为22ms,抖动2ms;时延最小值为16ms,抖动0ms。经过多次测试后取平均值,通信时延平均值为18.56ms,满足巡检机器人对传输时延的需求。

5.2 巡检机器人自主导航飞行测试

在带式输送机运输巷沿巷道侧壁布置3套矿用5G基站(双向采用定向天线进行信号覆盖),1套矿用基站汇聚器,在地面调度中心布置1套专网核心网、1套基站控制器。在无GPS信号、无任何照明条件下,在煤矿井下运输巷复杂电磁环境中自主飞行,自主导航、自动避障、自动巡检,四旋翼巡检机器人按照既定线路成功完成了对500m带式输送机沿线巡检工作。

5.3 巡检机器人遥控飞行测试

在带式输送机运输巷内测试了通过地面远控服务器操作巡检机器人飞行完成紧急巡检任务,在远控软件上设置一键起飞、悬停观察、安全降落三个按钮,测试遥控机器人飞行的可靠性。经过测试,在远控服务器上可遥控巡检机器人完成紧急巡检任务,控制实时性高,飞行姿态稳定。

6 结 语

本文设计了一款基于5G技术的矿用四旋翼巡检机器人,在煤矿井下无GPS信号覆盖,无照明条件下,采用激光雷达SLAM技术结合毫米波雷达测高方式完成了自主导航避障飞行功能,可按既定巡检路线自主导航完成巡检任务,也可采用地面遥控方式完成紧急巡检任务,探索了四旋翼巡检机器人在井下应用的场景。但是由于四旋翼巡检机器人机载设备较多,重量较大,电机功率高,飞行时间较短,且无法满足井下本安设计要求,后期还需要在激光雷达小型化、飞行控制算法优化、巡检机器人轻量化设计方面进行研究,研发适用于煤矿安标管理要求的多旋翼巡检机器人。