突出薄煤层智能化综采面一体化防突技术

2021-12-22高喜才肖前昌胡彬王灿华

高喜才,赵 程,范 凯,肖前昌,胡彬,王灿华

(1.西安科技大学 能源学院,陕西 西安 710054;2.四川华蓥山龙滩煤电有限责任公司,四川 广安 638020;3.四川华蓥山广能(集团)有限责任公司,四川 广安 638027)

近年来,煤与瓦斯突出事故极大威胁矿井的安全生产[1],预抽煤层瓦斯是防治煤矿瓦斯灾害的根本措施,也是保证煤矿工作面安全开采的重要手段之一,但我国95%以上的高瓦斯和突出矿井开采煤层透气性差,存在瓦斯抽采困难的问题[2,3]。

为增强低渗透性煤层的瓦斯抽采效果,专家学者们研发了一系列提高煤层瓦斯渗透性、强化预抽煤层瓦斯效果的技术。在治理工程量不增加、治理效果不降低的方针下,单一抽采技术可以很好地解决瓦斯突出问题。李小平等[4-6]采用了密集顺层钻孔和定向长钻孔抽采技术有效降低了煤层瓦斯,极大地提高了生产效率;孙文忠[7]通过分析低渗煤层高能气体预裂增透技术的卸压增透机理,提出利用CO2高能气体预裂增透技术,回采工作面预裂增透后,平均瓦斯抽采浓度、平均抽采纯流量和平均百米钻孔抽采纯流量分别增加了0.8、1.0、1.5倍;林柏泉[8]提出了底板穿层钻孔割缝网络化增透技术,煤层平均透气性系数提高了122倍;张永民[9]通过可控冲击波增透煤层钻孔,增透有效半径可达40~60m,单孔日均瓦斯抽采量最高达到6.54倍,钻孔工程量减少了82%~89%。

综合治理技术方面,梁银权[10]分析了深钻孔超高压水力割缝卸压增透机理,采用深钻孔与高压水力割缝相结合增透技术,减少了抽采达标时间;高鑫浩[11]提出了水力压裂—深孔预裂爆破复合增透技术,有效增加了煤岩层的透气性;王迪[12]提出了普通钻孔与水力冲孔钻孔协同交叉布置的网络化高效抽采技术,破除了普通钻孔的“瓶塞效应”,实现了煤体整体均匀卸压;曹文梁[13]基于水射流割缝和水力压裂理论原理,在底抽巷实施了穿层钻孔水力割缝(压裂)综合增透技术试验,试验组单孔平均抽采浓度提升2.95倍,单孔平均抽采纯量提升3.82倍,单位面积抽采纯量提升1.74倍;崔国宏[14]提出采取地面钻井抽采先行、井下顺层长钻孔区域抽采为主及穿层钻孔、采空区抽采为辅的防突综合治理技术,实际应用表明,煤层瓦斯含量明显降低,缩短了瓦斯抽采时间;刘军[15]提出采用顺层交叉钻孔预抽、裂隙带抽采、采空区埋管抽采相结合瓦斯治理技术,有效防止了工作面瓦斯超限的发生。

目前国内对不同条件下低透气性煤层的瓦斯治理取得了良好的效果,但对于复杂地质条件煤层瓦斯治理仍需进一步研究。针对西南地区龙滩煤矿复杂地质条件突出煤层,提出了工作面完全区域消能和局部强化卸压一体化综合防突技术,大幅提高了瓦斯抽采效率,保证了智能化工作面的安全高效生产。

1 工程概况

西南地区煤层赋存条件普遍复杂,瓦斯问题突出,机械化、智能化开采装备的能力不能得到充分发挥。作为川煤集团新建大型矿井,龙滩煤矿位于华蓥山中段煤田北部,现开采+310m水平,主采K1煤层,煤层厚度1.0~3.86m,平均厚度1.5m,厚度变化大;K1煤层瓦斯含量高,突出危险性大,地质条件复杂,给综采工作面改造和智能化升级带来较多难题。

1)煤层厚度变化大。K1煤层位于龙潭组一段中部,煤层厚度1.0~3.86m,平均厚度1.5m,厚度变化大,属薄及中厚煤层,煤层倾角3°~7°,K0+685m至K1+145m段分布有厚约0.3m的软煤层,煤层走向上北侧煤层较南侧厚,倾向上东翼煤层较西翼煤层厚,且赋存起伏变化大,给瓦斯抽采带来较大困难。

2)煤与瓦斯突出危险性高。K1煤层煤体松软,瓦斯含量大,最大原始瓦斯含量为9.55m3/t,原始瓦斯压力为1.05MPa,最大超过突出危险性临近指标(W=8m3/t、P=0.74MPa),煤层透气性系数低,煤层瓦斯吸附常数a=33.39mL/(g.r),b=0.365MPa-1,具有突出危险性,瓦斯治理工程量大、时间长,防突指标超标现象仍然存在,煤与瓦斯突出的潜在隐患仍未彻底消除,严重影响机械化综采装备性能发挥和智能化工作面安全生产。

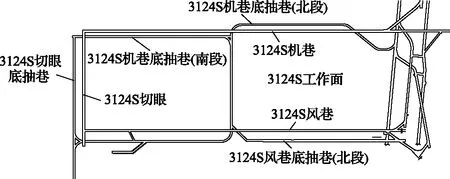

3)工作面走向断层发育。井田范围调查发现断层17条,揭露发现隐伏断层3条,大部分断层位于井田北端及龙王洞背斜西翼,部分出露于井田外围。3124S工作面位于312采区南翼,机巷K0+940m至K1+160m范围内共发育一组断裂构造,3124SJ-1正断层地层断距0.2~2.8m,倾角30°~80°、倾向275°~285°,该断层自3124S机巷K0+970m处进入工作面,K1+146m进入巷道内,切割工作面走向长度共计176m,如图1所示。断层影响带内顶板破坏严重,回采时易冒落,断层带及上下盘50m范围内煤层结构、硬度变化大,瓦斯含量及压力显著增大,严重威胁工作面安全高效生产。

图1 走向断层切割工作面及巷道

2 智能化综采工作面一体化防突技术体系

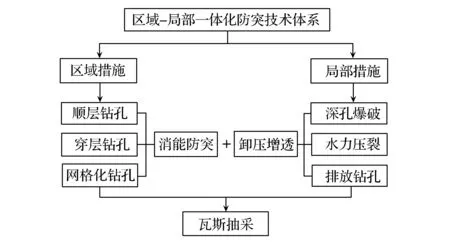

针对龙滩煤矿单一突出煤层厚度变化大、煤与瓦斯突出危险性高和工作面走向断层发育等复杂地质条件,为进一步降低煤层瓦斯含量,消除瓦斯突出危险,保障机械化综采装备性能发挥和智能化工作面安全生产,从区域卸荷消能和局部增透强化两方面着手:首先对煤层施工高密集钻孔,确保钻孔抽采影响范围完全覆盖煤层,初步破碎煤体,增加煤层瓦斯涌出量,继而通过较长时间抽采煤层内游离瓦斯,降低瓦斯压力,消减瓦斯内能;进一步通过局部措施增加煤层透气性,降低地应力,解吸煤层吸附瓦斯,强化瓦斯抽采效果,消除瓦斯抽采盲区,减少智能化工作面抽采达标时间。

根据以上防突技术原理,提出了完全区域-局部一体化防控技术体系,包括工作面顺层长钻孔、底板穿层钻孔和底板网格化长钻孔区域消能防突措施,配合深孔预裂爆破、水力压裂和超前排放钻孔局部卸压增透措施。区域-局部一体化防突技术体系如图2所示。

图2 区域-局部一体化防突技术体系

2.1 完全区域消能防突技术

针对K1煤层厚度起伏大、煤层薄,为实现抽采有效影响范围完全覆盖煤层,消减瓦斯内能目的,结合“多措并举、可保必保、应抽尽抽、效果达标”方针,在两巷根据煤层走向设计顺层钻孔,煤巷底抽巷设计穿层钻孔以及穿层网格化钻孔预抽煤层瓦斯。

2.1.1 工作面顺层钻孔预抽

为大幅度降低煤层瓦斯,设计顺层真倾角大直径高密度预抽钻孔,从工作面机巷和风巷内向开采区域施工上向和下向顺层钻孔。

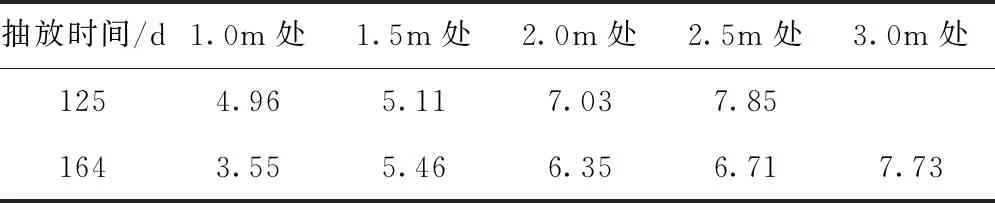

根据煤层瓦斯流动理论[16],为获取极限抽采影响半径,垂直巷道中线向新鲜暴露煤壁依次施工A、B、C三个抽放钻孔,抽放125d和抽放164d时平行于A、B、C抽放孔一侧间隔0.5m依次施工6个测试孔,孔径94mm,终孔深度100m。A孔测得残余瓦斯含量见表1。一般认为残余瓦斯含量降于8m3/t为抽采影响临界值,进行插值或外推计算,得出对抽放125d和抽放164d时有效抽采半径为2.59m和3.13m,确定孔间距设计为1.5~2m,孔深100m,孔径115mm,钻孔设计如图3所示。

表1 A孔不同位置测得的残余瓦斯含量 m3/t

图3 3124S工作面顺层预抽钻孔布置

2.1.2 底板穿层钻孔预抽

为抽采煤层不同层理间的瓦斯,降低煤层积聚弹性能和瓦斯内能,在待采煤层下方开掘底板岩巷,对煤层施工穿层钻孔卸压。瓦斯底抽巷位置关系如图4所示。

图4 瓦斯底抽巷位置关系

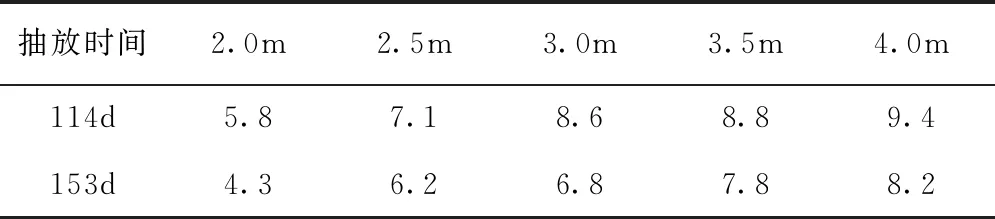

1)穿层钻孔有效抽采半径的确定。在3124S机巷煤层下方底板岩层中布置3124机巷底板瓦斯抽放巷,在3124机巷底抽巷向K1煤层施工D、E、F三个平行抽放钻孔,相邻钻孔间距10m、孔径94mm,终孔位置穿入煤层顶板0.5m。于抽放114d和抽放153d时在D、E、F抽放孔一侧间隔0.5m依次施工8个测试孔,孔径94mm,终孔深度100m。D孔旁测试孔测得残余瓦斯含量见表2。经计算,可得出抽放114d和抽放153d时,有效抽采半径为2.69m和3.79m。

表2 D孔不同深度位置测得的残余瓦斯含量 m3/t

2)钻孔布置。钻孔于3124S机巷底抽巷巷道顶部及帮部开孔,孔深以穿透K1煤层进入顶板岩层0.5m为准,孔径94mm,钻孔抽采半径为3.79m,为加强治灾效果,钻孔孔底间距按5m×5m进行布置(巷道中间再施工一个钻孔),钻孔布置如图5所示。穿层钻孔有效抽采3124S机巷及两帮各15m以上区域瓦斯。

图5 3124S机巷穿层预抽钻孔布置(m)

3)底板网格化长钻孔预抽。为强化钻孔影响覆盖区域,在3124S机巷底抽巷和风巷底抽巷向煤层交替打孔,孔深以穿透K1煤层进入顶板岩层0.5m为准。钻孔抽采有效影响范围与底板穿层钻孔相同,钻孔孔底均按5m×5m布置,机巷底抽巷钻孔与风巷底抽巷钻孔间距5m,钻孔布置如图6所示。

图6 3124S工作面底板网格化长钻孔布置(m)

2.2 局部卸压增透防突技术

工作面断层带附近瓦斯因断层构造带的影响治理十分困难,易形成抽采盲区,以往工作面断层附近瓦斯治理均采用局部防突措施,且不能完全保证安全作业,本次3124S工作面地质构造区域先不直接实施排放孔措施,结合3124S工作面断层处周边巷道分布情况,特选取多种技术方法对地质构造带抽采盲区进行综合瓦斯治理,以达到安全回采、瓦斯不超限的目标。

2.2.1 断层钻孔-深孔爆破复合增透消突

1)断层上、下盘煤体钻孔消能。断层上盘至3124S机巷巷道最大距离17.78m,断层面两盘20m范围内为瓦斯积聚区,游离瓦斯含量较大,在回采时将可能造成瓦斯超限事故。在3124S底板放水大巷和3124S机巷底抽巷向断层上盘及断层面与下盘20m范围内施工穿层抽放钻孔,钻孔孔底按5m×5m布置,共计施工钻孔33组,128个穿层钻孔,钻孔布置如图7所示[17]。断层面上、下盘附近穿层钻孔的实施减小了瓦斯内能,消除了断层附近瓦斯突出危险。

图7 3124S工作面断层下盘穿层预抽钻孔布置

2)断层上盘煤体钻孔消突。在机巷向断层上盘施工短距离顺层抽放钻孔,钻孔孔间距1.5m,孔深均40m,以达到对断层上盘煤层区域的消突作用。煤巷进行改造后,巷道整体上移,拆除不具备抽采条件的短钻孔抽采装置,改为自然排放,达到断层上盘煤体瓦斯持续涌出,减少煤体瓦斯含量的效果。

3)深孔预裂爆破促抽。针对312采区走向断层切割工作面情况,在断层附近煤层及顶板破碎带提前注浆加固,同时对该段巷道进行挑顶改造。在前期施工高密度顺层预抽钻孔的基础上,为提高工作面地质构造带区域煤层透气性,在3124S工作面机巷侧J-1正断层处顺层抽放钻孔中间实施深孔爆破措施。根据文献[18]结合煤层实际情况设计工作面爆破半径15m,沿走向30~40m布置1个预裂爆破孔,在3124S工作面机巷侧J-1正断层处共布置有5个爆破孔。

预裂爆破孔深90m,封孔深度30m,装药深度60m,单孔装药量6~12kg。在炸药前端布置2条水炮泥并用0.3m的底泥封堵;在炸药后端先布置3条水炮泥,再依次布置1.5m的黄泥和2.0m的黄泥封堵,如图8所示,保证炸药沿煤层走向爆破,扩宽煤层裂隙,增大煤层透气性。

图8 爆破钻孔装药结构

工作面地质构造带区域补充深孔爆破措施后,该区域顺层抽放单孔流量提高了约1/3,单孔抽放流量平均5L/min提高到了8L/min,抽放效果显著,消除了地质构造带瓦斯抽采盲区。

2.2.2 盲区水力压裂增透

针对煤巷掘进条带内存在局部抽采盲区的问题,利用高压注水泵向钻孔内进行煤层注水压裂,导通或扩大原始煤体裂隙,使煤体裂隙畅通。3124S机巷穿层补充水力压裂钻孔布置在3124S机巷底抽巷,设计终孔位置位于3124S机巷巷道中间位置。因水力压裂钻孔滞后于穿层抽放钻孔施工且布置在预抽孔范围内,周围原始煤体均被破坏,因此压裂半径按5m考虑,孔间距按10m设计布置。钻孔布置如图9所示。

图9 3124S机巷底抽巷穿层补充水力压裂钻孔布置(m)

注水压裂管选用6分白铁管,钻孔深度大于32m的封孔深度不小于30m,钻孔深度小于32m的封孔深度为见煤深度,封孔完成后至少养护15d以上,确保钻孔封堵严密不漏气后进行水力压裂。由于本次3124S机巷实施穿层补充压裂,针对水力压裂钻孔周围存在高密度预抽钻孔且构造裂隙发育,压裂时升压、保压较难的问题,设置初始注水压力为20MPa,单孔注水时间控制在15min以上,最大限度地压裂煤层。

在煤巷掘进条带内补充水力压裂增透措施后,有效提高了煤层透气性,消除了煤巷掘进条带内抽放盲区,强化了瓦斯治理效果。

2.2.3 工作面排放钻孔补抽

在工作面实施补充区域防突措施效果检验时,对检验结果较大或有超标处补充区域防突措施钻孔或者待采煤工作面回采至该区域时直接实施排放孔补抽。排放钻孔沿工作面推进方向布置,钻孔应尽量均匀地布置在煤层软分层中,无软分层时布置在煤层中部。根据煤层赋存条件、地质构造和瓦斯情况确定钻孔直径为75~120mm,钻孔孔径76mm,有效孔深为8~10m,孔间距为1.5m,钻孔布置如图10所示。排放钻孔消除了工作面回采过程中瓦斯突出危险。

图10 排放钻孔布置

3 智能化综采工作面瓦斯治理效果

现场监测结果表明,智能化综采工作面完全区域-局部一体化防突技术实施后,工作面切眼段前500m瓦斯抽采纯量由3.408m3/min提高至4.501m3/min,提升了1.32倍;工作面整体抽采纯量由7.467m3/min提高至9.447m3/min,提升了1.27倍,持续抽采时间四个月后,工作面整体及工作面切眼段前500m抽采纯量然仍稳定在6.45m3/min、4.152m3/min左右,瓦斯抽采效果提高显著。

煤层平均瓦斯含量为9.02m3/t,抽采后最大残余瓦斯含量为4.89m3/t,均小于5m3/t,瓦斯抽采率46%以上,有效降低了煤层瓦斯含量。钻孔预抽时间差异系数小于30%,工作面较预期提前2个月实现瓦斯抽采达标。

3124S智能化综采工作面在每日推进10~15刀的速度下,未发生一次瓦斯超限事故,实现了回采工作面瓦斯“零超限”,保障了突出单一薄煤层智能化综采工作面安全高效生产。

4 结 论

1)针对龙滩煤矿煤层厚度变化大,突出危险性高和工作面断层发育等问题,为降低智能化综采工作面突出危险,从完全区域化消能防突和特殊局部强化增透两方面着手,提出了工作面顺层钻孔、煤巷底板穿层钻孔、网格化钻孔预抽采完全区域消能和构造带深孔爆破、水力压裂等局部强化卸压一体化防控技术体系。

2)龙滩煤矿K1煤层3124S智能化综采工作面切眼段前500m瓦斯抽采纯量由3.408m3/min提高至4.501m3/min,相较提升了1.32倍;工作面整体抽采纯量由7.467m3/min提高至9.447m3/min,相较提升了1.27倍;煤层原始瓦斯含量为9.02m3/t,抽采后煤层残余瓦斯含量平均控制在5m3/t以下,瓦斯抽采率达到46%以上,取得了良好的防突效果。

3)3124S智能化综采工作面实现日进10~15刀,最高日推进8.5m,月最高产量6.39万t,龙滩煤矿智能化工作面安全快速推进的实现,对西南地区突出煤层智能化工作面的瓦斯防治具有借鉴意义。