关于重型板式给矿机托轮改造的应用研究

2021-12-21李俊杰邓红飞邓海涛冯翰笙李国栋

李俊杰,邓红飞,邓海涛,冯翰笙,李国栋

(湖北大江环保科技股份有限公司,湖北 黄石 435004)

重型板式给矿机主要由驱动装置、传动装置、拉紧装置、机架、送料带、上托辊和下托轮组成。运行部件中输送槽与牵引链条及承载机构分别相连接。由电动机、减速器驱动含有齿槽结构的头部链轮转动,从而使与链轮相啮合的牵引链条,牵引装有物料的输送槽向前运行,达到将送料带上的物料送给破碎机的目的。下托轮托住送料带,承受了物料与运行构件的重量。由具有一定强度、刚度的机架承受全机重量,并通过机架传向基础物料,由位于尾部上方的储仓内推落到输送槽内,随输送槽向前运行至头部罩壳的溜槽口卸出。

1 重型板式给矿机的安装环境

重型板式给矿机为连续输送物料机械的一种,用于沿水平或倾斜方向向破碎机、输送机或其他工作机械连续均匀地配给和转运物料,某单位将给矿机以尾部向上15°的倾角安装在给矿漏斗下方。给矿机下方为钢板制作的梯形粉矿漏斗,粉矿直接经漏斗收口处落至运输皮带,给矿机与运输皮带之间的落差在7m左右。

2 改造前状态

按照技术要求,下托轮支架与机架焊接后,其下托轮中心线的跳动在其纵向应≤3mm,横向应≤1mm。每组下托轮中心连线对链轮轴的不平行度和歪斜度应≤05/1000,对机架中心线的不对称度应≤3mm。

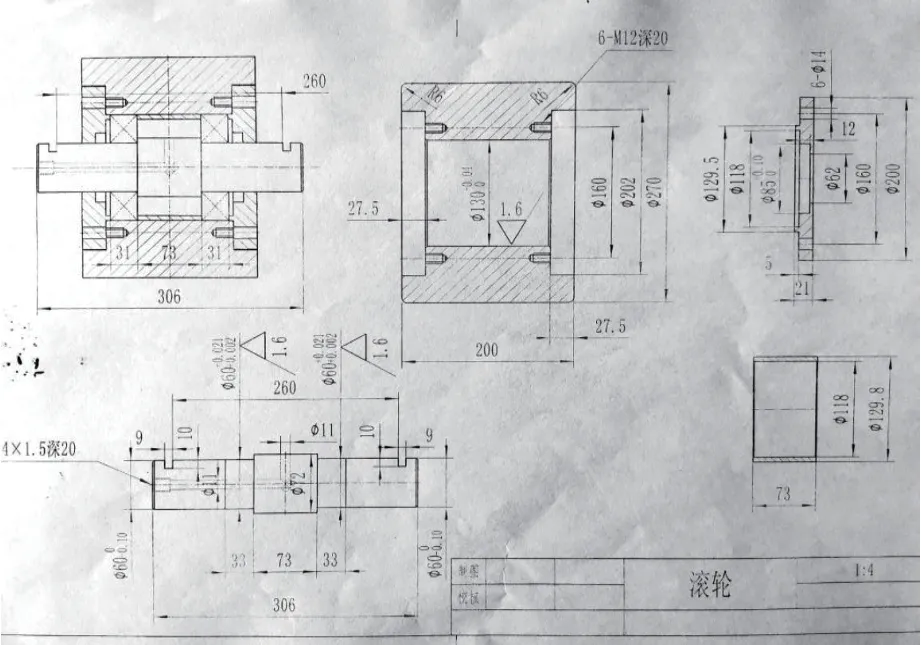

图1

某单位现有GBZ1500*8000重型板式给矿机(以下简称重板),重板下部链板使用2个托轮支撑,与链板垂直方向,采用双托轮一字安装方式,每次安装需在给矿机下部采用竹跳板搭平台,由5人以上抬上支撑位。支撑位的位置由于正处链板下方,每次无法达到安装技术要求。每次安装之后由于托轮处于链板的正下方,属于高空固定,不易对轴承进行加油润滑,托轮使用寿命只有3个月。并且在轴承损坏之后,链板带动托轮转动时托轮运转不畅,与链板进行干摩擦,导致链板使用周期降低;托轮固定不牢与链板干摩擦后会掉落进入后续圆锥破碎机,导致停机,对圆锥破碎机造成重大设备损伤。以托轮掉落造成停机次数统计计算,平均每2个月造成1次停机,且每次出现故障后首先需要生产人员将破碎腔内的积矿一块一块的掏出来,然后需要维修人员将圆锥破碎机拆开,每次处理至少4个人,大约需4~6个小时才能完成,劳动强度大。同时托轮轴承垮或掉落会导致重板跑偏,摩擦尾轮两侧底座及重板两侧护板,造成底座磨损、侧护板掉落,进而导致停机,备件消耗增加生产成本。

3 改造后状态

图2

图3

利用现有的重板上托辊轴,对原铜瓦处进行轴承位尺寸加工,将重板的两侧基座进行挖孔,采用一根托轮的形式,完全支撑整个下部链板,在重板两侧基座安装轴承支座。改造后的托轮,便于润滑,轴承损坏频率大大降低,同时轴承易更换,在重板跑偏时可通过轴承座两侧的顶丝进行调节,减少了故障停机的次数,延长链板的使用周期。

4 经济效益分析

该单位2018年10月进行改造,截止到2021年4月,近20个月的时间,从未发生过改造后的托轮故障以及轴承垮事件,说明改造是非常成功而有效的,不仅降低了设备故障率,还节约了材料备件成本,同时也降低了劳动强度。对下托轮进行改造后,每次更换2个,使用周期为3个月,每年可节约托轮8个,每个托轮3759.6元,每年可节约3759.6×8=30076.8元,每年可节约1套尾轮轴承底座与压盖,底座每个4273.5元,压盖每个3069.23元,每次更换重板链板、轴、槽板共计248856.94元,托轮改造前使用寿命在一年半左右,改造后预计重板可延长使用寿命半年以上,以3年2副链板计算,每年可节约16.6万元。不计算停机造成的损失,GBZ1500*8000重型板式给矿机下托轮改造后预计每年可节约成本20余万元。

5 结语

综上所述,重型板式给矿机作为矿石物料运输最普遍的机械设备,下托轮的改造可达到降低维护量和劳动强度的目的。但是如何设计出更加符合矿山使用的输送设备,需要机械专业人员共同不懈奋斗。