燃煤电厂烟气环保岛协同治理技术的探讨

2021-12-21李永丰

李永丰

(福建龙净环保股份有限公司,福建 龙岩 364000)

1 前言

随着国家大气治理环保工作的深入,市场上急需一种烟气治理环保工艺系统及方法,既能满足国家环保超低排放标准的要求,又能克服现有环保工艺及方法运行产生的主要问题。

本文通过对传统燃煤电厂气体污染物超低排放控制技术存在的主要问题进行分析,介绍基于低氮燃烧结合低温臭氧氧化脱硝的一种环保岛烟气协同治理超低排放技术;介绍了该超低排放技术的系统构成和工作原理,阐述了该超低排放技术的可行性。作为超低排放的新技术,拥有调节灵活、系统简单、气态污染物去除效率高等传统超低排放技术的优点;同时相比于传统超低排放技术,能降低系统能耗、降低锅炉排烟温度、提高电除尘器除尘效率、降低脱硫水耗以及避免氨逃逸带来的副产物造成的一系列不良后果;具有较好的经济和环保效率,是可以作为深入研究的一种超低排放技术。

2 传统超低排放技术路线的不足

目前满足燃煤锅炉燃烧气体污染物超低排放标准的主流路线为“低氮燃烧+SNCR(可选)+SCR脱硝+烟气热再回收器+电除尘器/电袋除尘器除尘+湿法脱硫+湿式电除尘器(可选)+烟气再热器”。通过“低氮燃烧+SNCR(可选)+SCR”联合脱硝来实现NOX的超低排放;通过“烟气热再回收器+低低温电除尘器+湿式电除尘器(可选)”“常规电袋除尘器+湿式电除尘器”、“常规电袋除尘器+高效湿法脱硫”的协同处理或者“超净电袋除尘器+湿法脱硫”的协同处理来实现粉尘的超低排放;通过高效湿法脱硫来实现SO2的超低排放。

2.1 脱硝系统带来的主要不利影响

低氮燃烧+SNCR(可选)+SCR联合脱硝:低氮燃烧通过降低氧含量和燃烧温度达到减少NOx的产生,但低氮燃烧带来的不完全燃烧会增加飞灰含碳量,易造成后端设备磨损、积灰等问题。而采用的SCR脱硝,燃烧飞灰易使催化剂因磨损、堵塞、失活而失效,并且烟气经过催化剂,SO3浓度会增加;同时,由于锅炉负荷变化、喷氨量及喷氨均匀性控制难度大、反应程度的不确定性等问题,难免发生氨逃逸;逃逸氨与SO3结合产生的黏性沉积物随着温度的降低易析出,造成后端设备如空预器、除尘器、引风机等的堵塞和腐蚀。另外氨逃逸或喷氨系统喷氨不均造成的局部氨逃逸,都会增加粉尘中的无机氨含量,造成除尘器极板、极线、滤袋处板结、烟囱排放铵盐气溶胶等不利影响。

2.2 常规电除尘系统带来的主要不利影响

湿法脱硫对入口粉尘浓度要求较高,湿法脱硫前端除尘器出口烟气的粉尘含量将直接影响脱硫塔的脱硫效率。当除尘器出口粉尘浓度过高时,会影响气液两相的接触面,增大气液传质阻力,影响脱硫效率。粉尘中的重金属等酸不溶物也会影响石膏的色度、纯度。常规电除尘器虽然也具有高的除尘效率,但仍较难满足后续湿法脱硫的入口粉尘浓度要求。分析总结已投运项目的运行情况,“烟气热再回收器+低低温电除尘器+湿式电除尘器(可选)”“常规电袋除尘器+湿式电除尘器”“常规电袋除尘器+高效湿法脱硫”的协同处理或者“超净电袋除尘器+湿法脱硫”的协同处理来实现粉尘的超低排放均是可靠的技术路线。

2.3 常规脱硫系统带来的主要不利影响

脱硫系统如烟气流速过高、气流不均匀,极易将浆液带入吸收塔塔顶除雾器及后端GGH,造成结垢和堵塞;同时,如果一般除雾器除雾效果不佳,则极易导致出口粉尘浓度超标、后端GGH堵塞、“石膏雨”。

3 基于低氮燃烧结合低温臭氧氧化脱硝的多污染物协同治理超低排放技术

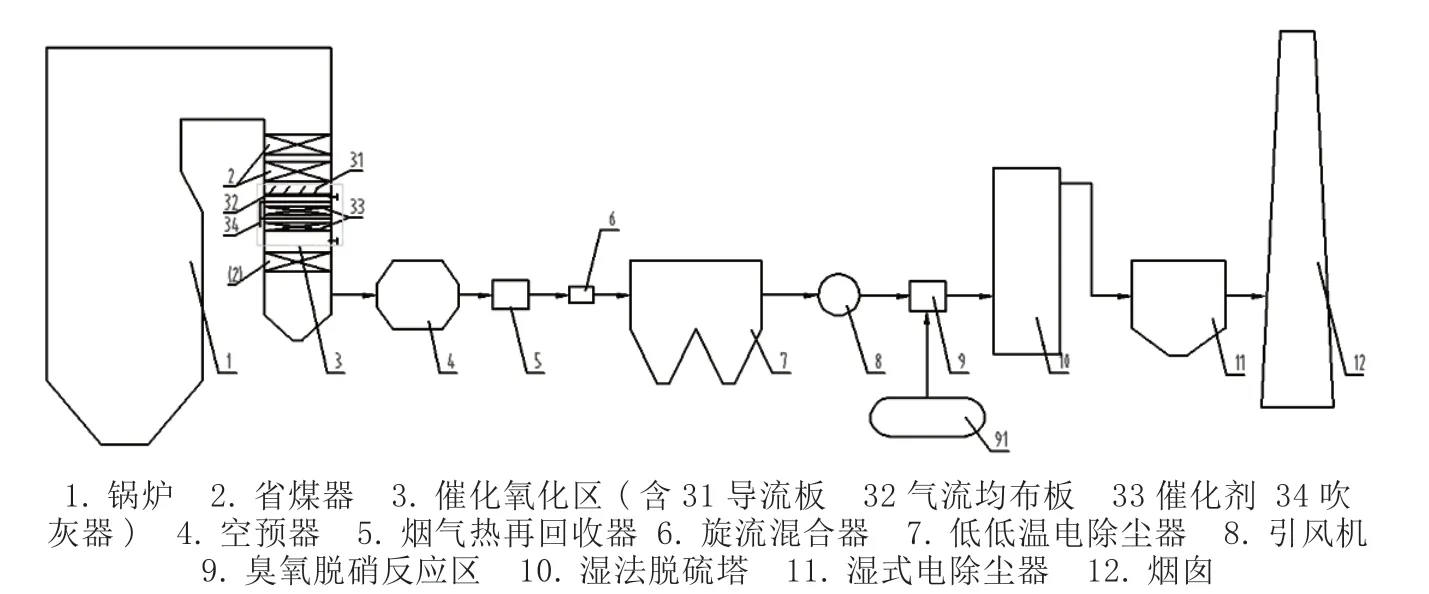

多污染物协同治理超低排放技术的系统主要由锅炉、省煤器、催化氧化区、空预器、烟气热再回收器、旋流混合器、低低温电除尘器、引风机、臭氧脱硝反应区、湿法脱硫塔、湿式电除尘器、烟气再热器(可选)、烟囱依次串联组成。

锅炉烟气经省煤器后烟温降至300~450℃后进入催化氧化区,催化氧化区利用催化剂在300~450℃下,将SO2接触氧化为SO3,部分NO也将被氧化成NO2等高价NOX,跟现有技术SCR不同,此区域不喷氨,也就避免了氨逃逸带来的堵塞后端设备问题;气体SO3随烟气经过空预器后温度降至约150℃;再经过烟气热再回收器将烟气温度降至低于酸露点温度以下的90℃左右;而后SO3与水蒸气通过旋流混合器充分混合,使SO3与水蒸气基本都能结合生成硫酸雾,硫酸雾黏附在粉尘表面并被碱性物质中和,极大改善粉尘特性,大大降低比电阻;通过低低温电除尘器大大提高粉尘的脱除效率;通过引风机将烟气输送至脱硝反应区进行臭氧脱硝,随后至湿法脱硫塔进行脱硫、脱硝及除尘,再经湿式电除尘器除尘去除过剩的SO3及粉尘,净化后的净烟气经烟囱排放。

图1

其中催化氧化区包含导流板、气流均布板、多层可抽取式催化剂、吹灰器;导流板、气流均布板根据CFD计算机模拟计算,确定导流板的导向角度、安装位置及气流均布板的开孔分布,保证气流均布系数<0.12。在催化氧化区内设置可抽取式催化剂模块,利用尽可能少的催化剂用量来提高SO2/SO3转化率。在催化剂模块上部设置吹灰器用于清除催化剂上部飞灰,防止堵塞。在气流均布板与催化剂模块之间设置SO2测量装置,并将SO2折算SO3的含量;在催化剂出口端设置SO3测量装置;结合除尘器入口粉尘浓度仪计算灰硫比,通过调节可抽取式催化剂的用量,将灰硫比(粉尘质量浓度与SO3质量浓度之比)控制在100左右,在没有额外加入如SO3/NaHCO3等烟气调质剂及避免设备腐蚀的前提下提升后端低低温电除尘除尘效率。

3.1 脱硝系统协同治理

低氮燃烧结合低温臭氧氧化脱硝。低氮燃烧技术是通过合理配置炉内流场、温度场及物料分布以改变NOx的生成环境,从而降低炉膛出口NOx排放的技术,主要包括低氮燃烧器(LNB)、空气分级燃烧、燃料分级燃烧技术;而通过“低氮燃烧器+空气分级燃烧”或者“低氮燃烧器+燃料分级燃烧”可实现40%~60%的NOX减排率。

臭氧脱硝系统布置在湿法脱硫吸收塔前端烟道上,臭氧脱硝系统包含制氧系统、臭氧制备系统、喷射系统及碱性吸收系统。实质通过强氧化剂臭氧将低价不可溶NOX氧化成高价可溶NOx,再结合后续湿法脱硫碱性吸收剂吸收。而此技术路线由于催化氧化区部分NO氧化成NO2等高价NOx,减小了后续氧化所需的活化能,有利于在臭氧氧化区生成更高价态NOx,利于湿法脱硫塔碱液吸收脱除;臭氧脱硝即使在锅炉负荷不稳定时,也基本能稳定90%以上的去除率。与SCR相比,催化剂体积数少得多,催化剂孔数则可取较大,所需的空间及能量损耗均较小,不易出现催化剂堵塞等SCR催化剂常见的一些问题。低温臭氧脱硝将近90%以上的NOx去除率结合锅炉的低氮燃烧技术40%~60%NOX减排率,便能够实现较好的经济和环保效率。

3.2 除尘系统协同治理

“烟气热再回收器+旋流混合器+低低温除尘器”结合湿式电除尘器除尘。烟气热再回收器布置在低低温电除尘器前、空气预热器后的水平烟道上,通过回收低低温电除尘器前的烟气热量降低低温电除尘器进口烟气温度,减少电除尘器处理的烟气量,通过SO3与水蒸气结合生成硫酸雾黏附在粉尘表面并被碱性物质中和,降低烟气粉尘比电阻,提高除尘器效率。下游设备吸收塔进口烟气温度也随着降低,这样可以降低塔内对防腐的工艺技术要求,降低了脱硫水耗。低低温电除尘器基本能实现粉尘去除率≥99.85%,除尘器出口粉尘浓度≤30mg/Nm3。

湿式电除尘器是采用水膜清除吸附在电极上的颗粒物,安装在湿法脱硫后,可有效地去除烟尘及湿法脱硫产生的浆液类颗粒物,并能协同去除SO3等。湿式静电除尘器式静电除尘器基本不受粉尘比电阻影响,无二次扬尘、极板无堆积粉尘,可有效捕集PM2.5粉尘,PM2.5粉尘捕集率达到30%。国内燃煤电厂的实践证明,低低温电除尘结合湿式电除尘器能够实现出口粉尘浓度≤5mg/Nm3的超低排放标准。

3.3 二氧化硫治理技术

高效湿法脱硫。国内燃煤电厂实现S02≤35mg/Nm3的超低排放标准基本采用湿法脱硫的工艺路线。随着技术的不断创新,高效单塔、单塔双循环、双塔双循环工艺优化以及旋汇耦合、托盘、格栅棒、提效环、高效除雾器结构及配置优化,为S02实现超低排放提供更为有利的保障。结合催化氧化区SO2/SO3的转化,在合理控制灰硫比下,降低后续湿法脱硫入口SO2浓度,也是有利于缓解湿法脱硫实现超低排放的压力。

4 结语

基于低氮燃烧结合低温臭氧氧化脱硝的一种环保岛烟气协同治理超低排放技术,是一种值得深入研究的新技术。特别对于特定煤种(如高硫高灰分)、特定烟尘(如高比电阻)具有特定的效果。其结合了传统环保岛烟气治理技术的相关优点,主要解决了在满足超低排放要求的前提下,避免出现SO3与逃逸氨结合产生的黏性沉积物NH4HSO4造成后端设备空预器、除尘器的堵塞和腐蚀等不良影响,反而充分利用SO3实现烟气调质。整套系统拥有调节灵活、系统简单、能耗低、节能减排的优点,能实现较好的经济和环保效率。此种超低排放工艺路线希望能作为一种新思路给燃煤电厂超低排放提供参考。