大型离心压缩机组振动故障诊断与处理分析

2021-12-21程鹏达

程鹏达

(中海石油天野化工有限责任公司,内蒙古 呼和浩特 010000)

大型离心压缩机组是一种十分重要的动力设备类型,体积大、重量沉、构造复杂、投产时间相对较早、作业工况波动性较大等均是其主要特征,增加了其投用阶段相关故障问题的发生率,特别是振动故障。

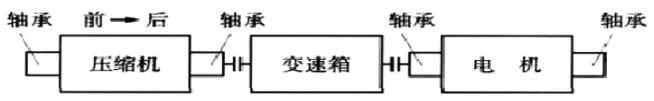

图1是DA1000压缩机组的构成图。所有轴承均应用L-TSA32器油进行润滑,压缩机额定流量、转速、工作电压比分别是1100m/min、5430r/min、5.5。

图1 DA1000压缩机组的构成图

1 离心压缩机组的振动故障

1.1 离心压缩机

(1)主电机形成较大振动,把振动传送给离心压缩机,进而造成压缩机出现较大振动。(2)压缩机自身的精准性遭受不同程度的损害。(3)机器中出现了共振现象。当设备即将抵达临界转速时,设备的振动幅度明显增加,进而引起共振现象。此外,若设备内部分零部件的振动频率抵达倍数关系时,则也会出现共振现象。(4)压缩机在喘振区运转时,压缩机出口便会形成一定压力,在这样的工况下,振动幅度显著增加,以致离心机出现较大振动现象。(5)若转子及定子的同心度准许偏差超出限定值时,也会引发振动问题。

1.2 转子类故障

转子是压缩机中内置转子,其隶属于制作工艺的转子范畴,不管是在材料还是其他方面,均会引起各种振动故障。且在离心压缩机内部运转阶段,转子不可能始终能维持平衡状态,因此会造成转子出现不同程度而定偏差,也可能会造成转子旋转中心出现不同程度的误差,发生以上这种情况,会造成在离心力作用下转子转动效率降低,造成转轴上转子出现晃动,进而导致压缩机出现大幅度振动问题。

2 振动故障的诊断

2.1 振动测量

采集振动数据是诊断故障问题的基础。将加速度传感器(ICP型)逐一安装在压缩机、变速箱、轴向及电机外壳等位置,信号带宽>2.5kHz;数据采集分析仪采集、分析振动信号。OROS38的16/32输入通道最大值24Bit A/D,动态范畴120dB,并行采样率102.4kHz,信号、实时分析带宽分别40kHz、20kHz,加速度传感器能精准的监测到总量与差异化频率下的振动值。参照振动烈度有关标准与设备设计要求,设定OROS38采样率2Hz,振动信号宽带范围5~800Hz。

2.2 振动现象分析与诊断

要求本机组轴承的振动值≤4.3mm/s,参照机组的特性、设计使用寿命及现场应用现状,适度拓宽限值。已知电机、压缩机轴承振动的基频分别是50Hz、90Hz,利用螺栓连接电机与压缩机轴承座及底板。

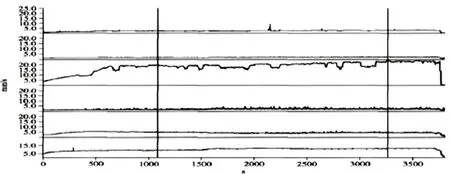

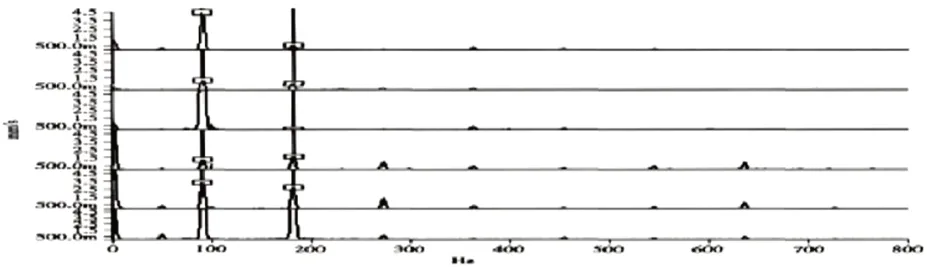

监测了电机直接启动、压缩机节流启动下,机组启动与变载运转情况,见图2、图3。观察图2内,随着压缩机转速增加,其前轴向振动总量也随之增长,振动值在较短时间内便超出了限定值限制值;随着时间的延长,振动总量由20mm/s增长到约23.7mm/s。观察图3,可以初步推测基频是振动现象的高发位置,且有2倍频等高频信号相伴随。观察分析电机、变速箱各测点振动总量变化的曲线图,发现其振动总量没有出现明显波动,振动最高值<4.3mm/s,运行状态较平稳,能较好的满足工业生产的现实要求。

图2 各检测点振动总量伴随时间的变化曲线

图3 全流量运转时压缩机各位置的振动分量

结合图2、图3,发现在全流量运转工况下,随着时间延长,轴承的轴向及水平振动均有增加趋势,特别是后者始终持续增加到严重超标,频谱的丰富度处于较高水平上,形成了基频与高倍频,轴承温度持续升高,电机与齿轮箱均没有出现异常振动。结合压缩机振动特性分析结果,可以初步认定压缩机与变速箱存在着热不对中的状况。

虽然齿轮箱的振动值不是很高,但在启动环节中形成了异常的撞击声,现场检查后发现大、小齿接触面均出现了无规则的挤压印痕。结合既往实践中总结出的经验,如果两个轴承的中心线出现偏移、倾角、错位等问题时,会造成啮合间隙和设计要求之间出现较大出入;当齿轮箱进到或脱离啮合时,便会产生一定啮合冲击力,进而诱导啮合频率及其各次谐波幅值出现明显波动,据此可以断定齿轮箱大、小轴在安装时存在一定误差;轴承上压盖到底座的振动值有持续增加的趋势,并且轴承水平与轴向振动检测值均处于较高水平上,可以断定轴承存在着刚度弱化或者预紧不够的情况。

在停机但能维持部件处于热态的工况下,检测对中状况与变速箱两轴之间形成的啮合间隙,探查到机组的同轴度和设计要求之间形成很大的出入,变速箱的安装情况也和设计要求存在较大偏差,压缩机轴瓦持有的预紧力显著不足。

分析了水平方向电机轴承在负荷状态下的振动情况,观察振动波形,发现电机轴承波形和正弦波有较高的相似度,一倍频是主要的振动频率,并且水平、垂直方向的振动有效值分别是4.39mm/s、3.42mm/s,由此可以认为电机转子力失衡也是引起振动问题的主要因素之一。

3 处理方法

(1)开盖后,检测变速箱在加载运行工况下的安装参数,依照现行规范及时检修不符合项,尽早解除异常运行状况,调试运行,解除以上因素形成的不良影响。

(2)在机组再次运转停机后的热态工况下检测同轴度指标,确定了时机的热变形量,通过在设备现场调试机组状态,兼顾其启动与全载运行工况下机组振动过程的稳定性,确定了最优的热不对中纠正补偿量,并采用了相应的调节与检测调试运行方法。另外,在检查过程中发现叶轮上吸附了约3mm的结胶树脂时,也可能会造成压缩机设备出现较大的振动问题,进而造成压缩机中的转子出现失衡,使压缩机出现较大的振动故障。针对以上情况,可以规范的拆卸掉叶轮并认真清理杂质,而后在安装时,应关注一些零部件的磨损情况,应及时调换新件。

(3)把压缩机组前轴承预紧力调整到设计要求范畴的上限值,明显增加了加底座紧固螺栓的约束能力。

(4)对电机转子进行动力平衡修复,借此方式使其不平衡量均符合图纸要求。定期指派技术人员清洗、干燥、浸漆、干燥处理电机定子,做好电机轴瓦等位置性能检查工作。

4 结语

通过落实以上处理方法后,机组单机进行调试后,在以上整个过程中,各个测点振动在总量均能维持基本稳定。压缩机前、后轴向测点的振动总量分别减少10.2mm/s、13.5mm/s,能确保运行过程的相对稳定性,在数次机械磨合运转后,压缩机组内各个测点振动值均被控制在限定值中,变速箱振动异常声消除,复原值良好的接触面状态。机组历经单机加载到满载调试运转、多机联合调试运转,最后将其投入工业生产领域中,观察到其运行状态良好。