井下智能干选系统工艺探讨

2021-12-21李腾

李腾

(中煤西安设计工程有限责任公司,陕西 西安 710054)

1 概况

由于煤层中含有夹矸及煤矿开采过程中混入顶底板,因此煤矿在生产过程中会产生煤矸石,传统的处理方式是直接将矸石堆放于地表,形成矸石山。矸石山会对矿区生态环境带来很大的威胁与破坏,包括侵占土地,污染空气、水质和土壤。我国2020年规模以上工业原煤产量38.4亿吨,按矸石产率10%估算,年产矸石约3.8亿吨,年产量大,并且成年累积。矸石山给矿区绿色发展带来的环境污染等负面效应越来越难以被接受,甚至影响煤矿的生存。近年来,我国政府高度重视并积极引导和大力提倡新的煤矿发展趋势,降低煤矸石对环境的影响。部分省、自治区鼓励发展井下选充一体化技术,其中山西省能源局印发《关于在全省新建煤矿开展井下矸石智能分选系统和不可利用矸石全部返井试点示范工程建设的通知》,通过建设井下选充一体化示范工程,引领煤炭绿色开采利用的变革。

井下选充一体化工程通过原煤井下分选、矸石就地充填,可以减少因矸石无效提升运输而产生的运输费用,避免矸石提升到地面堆积对地面环境造成污染,还可以提高原煤中精煤的产率,最终增加煤矿精煤产量,提高煤矿收益。目前井下充填方式有综合机械化固体充填、短壁干式充填、膏体充填、浆体管道充填等模式,几种充填方式均有工程案例,具体的选择需根据矿井矸石充填的工程目的、井下生产系统、充填的矸石量等合理选择,本文主要探讨井下分选系统。

2 井下分选工艺对比分析

2.1 重介浅槽排矸工艺

重介浅槽的分选原理利用煤的密度小、矸石密度大的特征,在相对静止重介悬浮液中煤上浮、矸石下沉,从而实现煤矸分离。重介浅槽排矸工艺的优缺点如下:

(1)优点:①有效分选粒度范围宽。浅槽分选机分选有限粒度范围为13~200mm,最低入料下限可达6mm;②设备处理能力大,单台设备最大处理能力达790t/h,还可通过增宽矸石刮板增大排矸能力;③浅槽分选机主要用于分选块煤,分选可能偏差Ep值低,对原煤煤质波动适应性强。

(2)缺点:分选上限低,一般在200mm,加工成本略高。

新汶矿业集团济阳矿应用了井下浅槽重介排矸工艺,设计处理能力为300t/h,用于分选粒度为300~25mm的毛煤。

2.2 跳汰排矸工艺

跳汰分选的原理为在重力场下以水为介质进行分选,物料在上升和下降的交变脉动水流中根据密度不同进行分层,进而实现分选。跳汰排矸工艺的优缺点如下:

(1)优点:①适应粒级范围广,有效分选粒度下限低;②加工费较低,没有介质消耗,无介质回收系统;③除杂效果好。

(2)缺点:①当煤质波动或产品要求发生变化时,调整设备时自动化程度低,需要一定的人工干预,分选效率低;②跳汰机及配套的脱水斗提机布置复杂、导致厂房体积偏大。

晋中能源邢东煤矿应用了井下跳汰排矸工艺,系统处理能力为600t/h,毛煤中200~30mm进入跳汰系统分选。

2.3 动筛排矸工艺

动筛跳汰分选适应的入洗粒级为400~30mm的块煤。原煤在动筛内松散、分层、分选的原理与跳汰相似,不同之处为不通过水流的脉动,而通过动筛机的筛板做上下往复运动。动筛排矸工艺的优缺点如下:

(1)优点:①动筛跳汰机分选粒级宽,排矸能力大,大块煤与矸洗选过程中次生煤泥产出量少,是有效的排矸设备;②相比跳汰机,动筛分选过程中不需要冲水和顶水,通过筛板运动实现物料松散,因此,用水量较小。吨煤循环用水量为0.1~0.3m3,相当一般跳汰机的5%,补充水量仅是产品带走的水量;③配套设备少。由于动筛跳汰机自身集成了提升部件,并且不用风,因此,无斗提机及压风系统,投资少。

(2)缺点:①分选下限高,一般为30mm,因而使入洗量减少,不利于稳定煤质;②处理能力相对浅槽较小。

新汶矿业集团协庄煤矿、翟镇煤矿应用了井下动筛排矸工艺,+50mm进入动筛跳汰系统分选。

2.4 智能干法选煤工艺

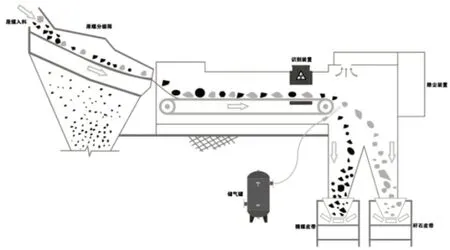

智能干法选煤技术区别于传统的湿法选煤方法及其他干选技术,利用煤与矸石对射线的吸收不同完成识别。对识别的煤、矸利用高压风击打完成分选。工作流程为:物料经给料装置给入带式输送机布料装置,物料在布料装置上实现单层排列,原料经位于布料装置上方的X射线源和位于布料装置下方的X射线探测器识别判断物料是精煤或矸石,同时,将位置信息传递给电控系统,电控系统根据被执行目标物的位置,开启相应位置的阵列式气阀完成击打,被击打的矸石落入远端溜槽中,精煤则保持原运动轨迹落入精煤溜槽中,至此完成物料的射线干法分选,智能干选机示意图见图1。

图1 智能干选机示意图

澄合矿业公司百良旭升煤矿应用了井下智能干选系统,用于分选50~300mm块煤,分选能力150t/h,可分选出矸石130Kt/a。百良旭升煤矿同步建设有井下充填系统,矸石就地分选就地充填,可给煤矿增加年利润约1507万元。

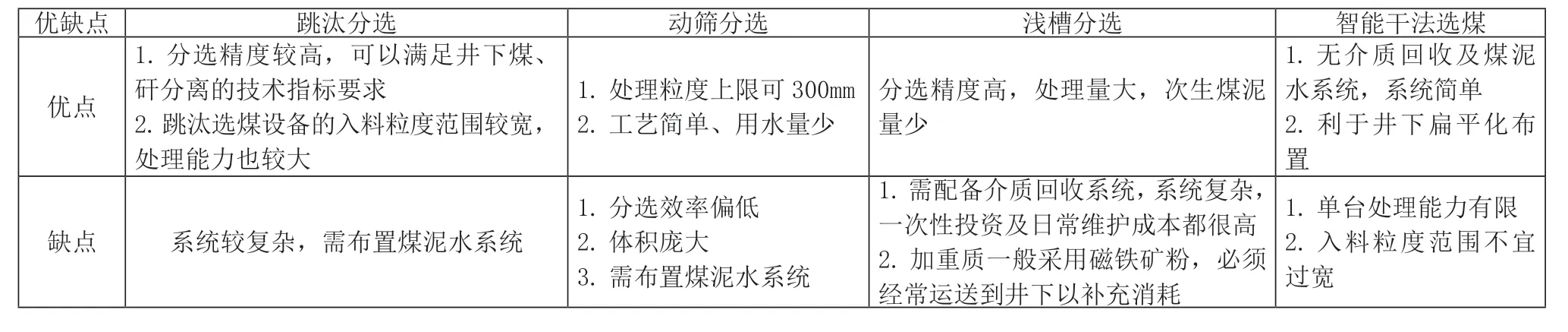

2.5 井下分选工艺对比(表1)

表1 井下分选工艺对比表

重介浅槽、跳汰及动筛排矸等湿法选煤技术在虽然有井下应用的实例,但存在工艺系统复杂、设备较多、需要考虑介质及煤泥水系统,前期投资及后期维护成本均较高等问题,因此影响了传统湿法选煤技术在井下的推广。智能干法选煤技术的分选系统仅包含智能干选机及配套的压风系统、除尘系统,设备本体较常规湿法分选设备体积小,具有系统简单、分选精度高,投资少等优势,利于扁平化布置于井下,因此成为井下分选技术新的方向。

3 井下智能干法选煤工艺

3.1 系统能力确定原则

由于井下生产存在不均衡性,井下智能干选系统主要关键设备的处理能力不应以矿井的平均生产能力为依据,应以智能干选系统设置环节的主运输峰值能力作为系统设备处理能力选型。

另外,为了保证井下选充系统能力的匹配,井下干选系统产生的矸石总量应小于工作面矸石充填需求量和井下矸石储备能力的总和,同时兼顾分选与充填环节的工作制度,要保证矸石产出与消耗量匹配。

3.2 工艺流程制订

目前智能干选机根据入料粒度共分为500~100mm、300~50mm、150~25mm三款机型。三种型号设备最大处理能力分别为320t/h,240t/h,140t/h。

具体的智能干选机选用型号需根据实际矿井的井下生产能力及煤质资料确定,但也有一定的原则。一般井下原煤中500~100mm粒级产率较低,产量较少,一方面无法充分发挥设备的处理能力,另一方面,也无法实现井下尽量多的分选出矸石。而原煤中150~25mm粒级产量大,对于大型矿井而言需多台干选机才能实现完全分选,会导致干选硐室过大,存在实施难度大,井巷工程投资偏高的问题。因此一般选择的干选机处理粒度为300~50mm。

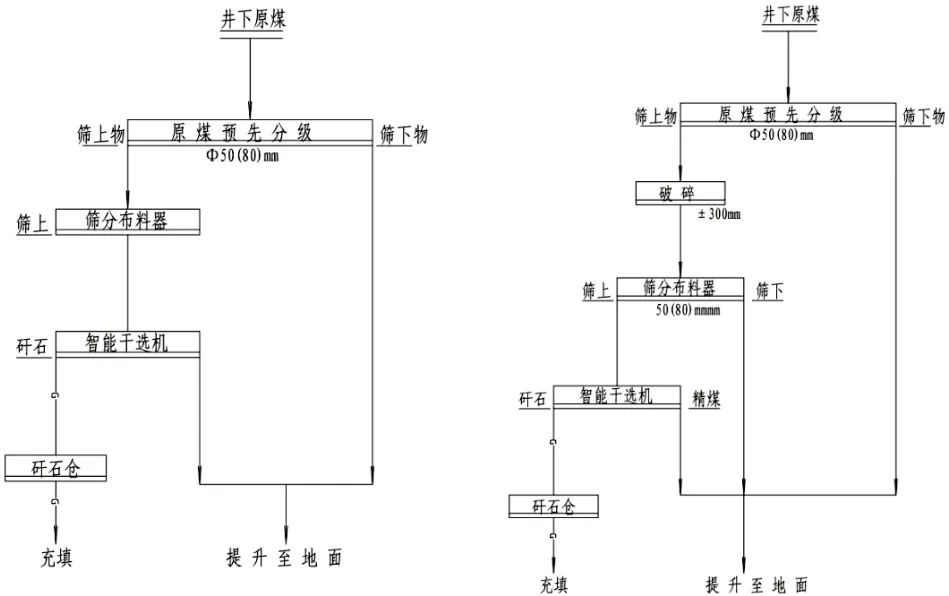

一般井下智能干选系统工艺环节有两个,一为分级环节,二为智能干选环节。原煤首先经滚轴筛实现50mm分级300~50mm进入智能干选机进行分选,筛下返回主煤流系统。300~50mm经智能干选机分选出矸石及精煤,矸石进入后续充填系统,精煤返回主煤流系统。

通常,井下工作面顺槽口处布置有破碎机,排料粒度一般小于300mm,如果安装的破碎机为双齿辊破碎机,粒度控制情况较好,破碎后原煤中限上物料少。如果安装的破碎机为环锤破碎机,排料中通常存在超限的特大块,此时,在进入干选机前需要增加破碎环节。井下智能干选工艺流程图见图2。

图2 井下智能干选工艺流程图

3.3 工艺布置

(1)井下工艺布置原则。智能分选系统位置选择主要考虑以下三点:第一,井下布置智能干选系统要结合矿井主运输系统,优选布置于井下生产的转载环节,利于直接布置系统或将物料导出布置系统,减少对矿井正常生产的影响。第二,井下布置智能干选系统需考虑采用的矸石充填方式及矸石充填位置。智能干选系统布置应靠近矸石充填准备系统及矸石充填位置,尽量缩短矸石运输距离;第三,智能分选系统位置需要结合矿井的接续计划,尽量提高智能干选系统服务年限,降低系统的运行成本。

(2)布置于工作面带式输送机机头处。本布置思路为将智能干选系统布置于工作面带式输送机机头处,主要包含滚轴筛、智能干选机及转载带式输送机,本思路布置系统图见图3。本思路为在工作面带式输送机与主运大巷带式输送机搭接处布置滚轴筛,实现以80(50)mm分级,筛下直接给至主运大巷带式输送机,筛上大块经带式输送机转载至智能干选硐室,进行智能干选,干选出的精煤经带式输送机转载至主运大巷带式输送机,选出矸石经带式输送机运至后续矸石充填系统。本思路的优点为服务于单个工作面,对于特大型矿井,分工作面布置智能干选系统,实现单面单套系统,通过化整为零,多套系统分开布置的思路,解决因井下产能过大,导致无法集中布置智能干选系统的问题。本系统的缺点为智能干选系统仅能服务于一个工作面,当开采下一工作面时,智能干选系统需搬家倒面。

图3 智能干选系统布置于工作面带式输送机机头处系统图

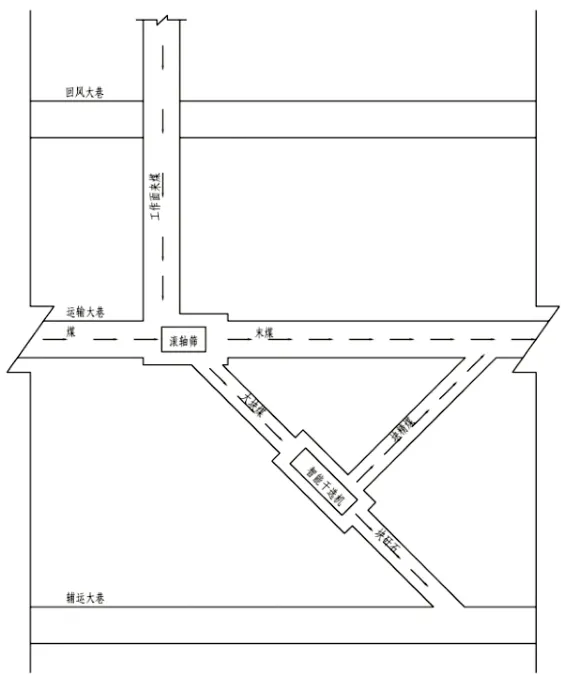

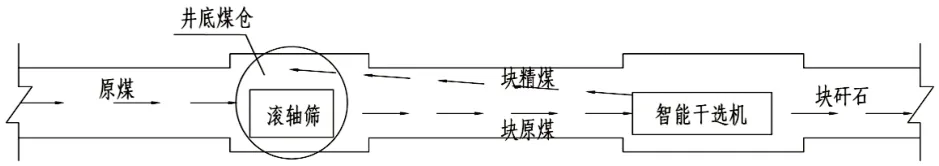

(3)大巷带式输送机机头处。本思路为将智能干选系统布置于大巷带式输送机机头处,对于设有井底煤仓的矿井,可考虑将滚轴筛直接布置于井底煤仓上口,筛下可直接落仓,减少转载环节。筛上块煤经带式输送机运至智能干选车间,分选后的精煤经带式输送机转载返回井底煤仓,落仓存储,矸石经带式输送机运至充填系统。本思路布置系统图见图4。本思路的优点为智能干选系统可服务于整个矿井,一次建设,全生命周期服务。同时,具有系统简单、转载环节少的特点。

图4 智能干选系统布置于大巷带式输送机机头处系统图

4 结语

由于不同煤矿的井下生产情况存在一定的差异,井下智能干选系统的工艺制订及工艺布置需从矿井生产能力、原煤煤质、井下开采系统、矸石充填方式等多方面出发,具体问题、具体分析,根据不同煤矿、不同特色制订符合实际情况的井下智能干选系统,从而实现矸石井下分选、就地充填,提升煤矿经济效益,降低矸石处理压力。