某航天单机锁紧装置质量问题分析

2021-12-21龙湛

龙湛

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

1 质量问题概述

在某航天项目中,试验人员对某单机进行验收测试。在搬运单机的过程中,听见单机内部有异响。经工艺师和质量师现场分析,单机内部较大可能存在可移动多余物(如螺钉、垫片、螺母或脱落元器件等)。

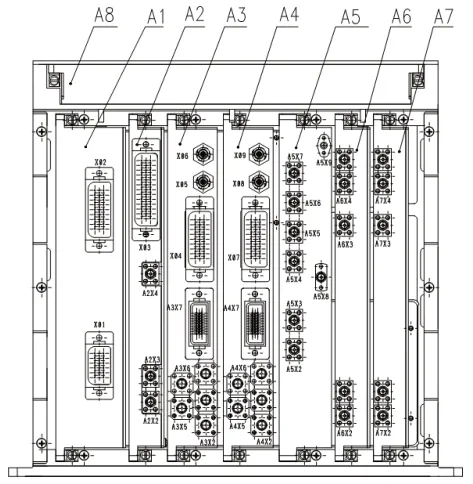

1.1 分机组成

单机主要由机箱框架、A1、A2、A3模块、A4、A5、A6、A7、A8模块组成。各模块采用锁紧条方式与机箱框架进行连接。机箱整体对外进行安装。分机模型如图1所示。

图1 分机模型

1.2 故障现象

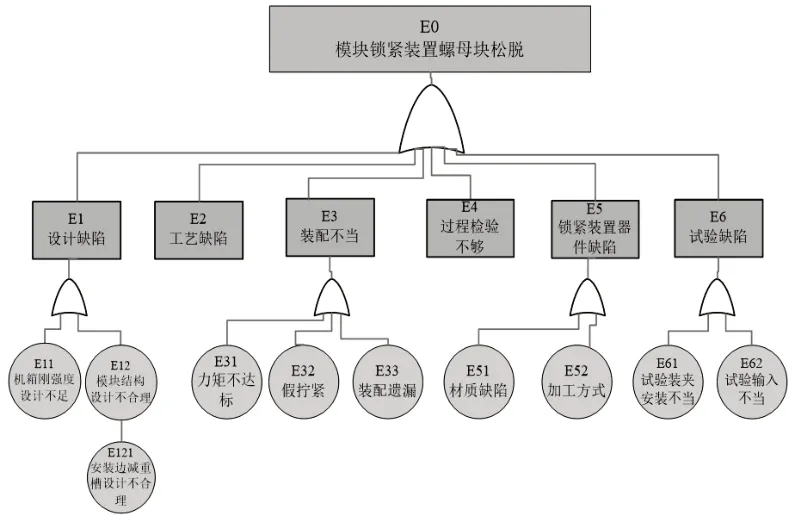

故障发生后,按产品返工返修流程进行拆卸,对单机内部及模块安装情况进行逐一检查,情况如下:

(1)拆开单机面板后,对各插装模块锁紧装置逐一进行了检查,确认是A2、A3和A7模块靠近顶板一侧的锁紧装置螺母块已从锁紧装置螺杆上松脱,除此之外,底板安装面锁紧装置还能回转0.5圈,靠近顶板一侧的锁紧装置还能回转1圈。

(2)由于单机底板上锁紧装置插槽的限位,模块松脱的螺母块被限制在插槽内,未掉入单机其他位置。

单机模块示意如图2所示。

图2 分机模块示意图(去掉前面板)

综上所述,故障现象即:经过振动试验后的收发信机,发生3处锁紧条螺母块松脱,而产生异响。

2 故障分析与定位

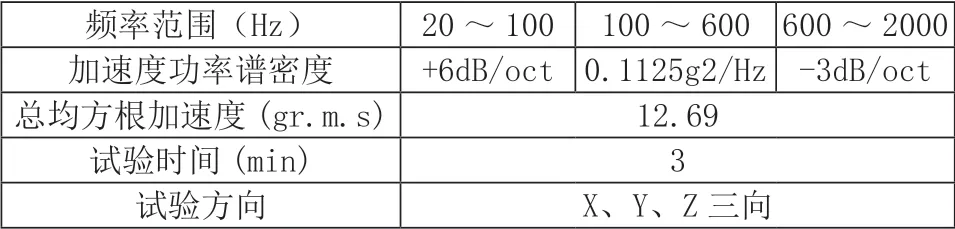

根据故障现象“单机模块锁紧装置螺母块松脱”为顶事件建立下图3故障树。

图3 故障树分析

根据故障树梳理,可能导致收发信机插装模块锁紧装置螺母块松脱的主要原因有:设计缺陷;工艺缺陷;过程检验不够;装配不当;锁紧装置器件缺陷;试验缺陷。

2.1 E1设计缺陷

2.1.1 设计缺陷分析

设计上若存在缺陷,有可能导致锁紧装置螺母块在振动试验过程中出现松脱现象。主要表现为:(1)若机箱刚强度设计不足,可能导致机箱振动放大、基频降低、抗力学性能下降,从而导致锁紧条振动中松动,甚至螺母块脱落;(2)若模块结构设计中,锁紧装置安装边的减重槽设计不合理,可能导致锁紧条在振动中发生偏转,使其承受非正常工作载荷,从而导致锁紧条振动中松动,甚至螺母块脱落。

在装配试验中,发现以下几种方法可以导致模块锁紧装置锁紧的非正常工作状态,分别是下部螺母块旋转45°、90°和180°;这几种工况,用力矩扳手也是可以锁紧装置;但在振动过程中,很可能出现松动的情况。

因此,模块结构设计不合理,是锁紧装置螺母块松脱的可能因素之一。

2.1.2 设计缺陷定位

(1)E11机箱刚强度设计不足。机箱刚强度设计复查的思路,是通过有限元仿真分析、对比分析、质量模拟件试验相结合的方法,来排查力学设计的隐患。

①分析工况说明。本节应用力学有限元仿真工具对单机结构进行了有限元建模,并进行如下仿真计算:结构模态分析:包括频率和振型模式,评估结构基本动力学特性;随机振动分析:在随机振动条件下,结构的随机振动响应情况,并根据σ3 准则对随机振动响应进行估算,评估结构刚强度特性;正弦振动分析:在正弦振动条件下,考察两种不同正弦振动加载方式下结构的应力响应情况,评估结构刚强度特性。

图4 锁紧装置底部楔形块旋转45°、90°和180°时的示意图

通过以上的数值仿真结果对单机进行分析,以此复查结构设计方案,即获得此结构在相应环境条件下的工作状态,以此分析结构设计的合理性。

②分机结构状态见表1。

表1 重量尺寸

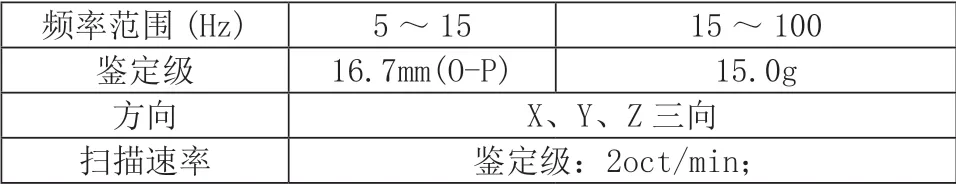

③试验条件。单机的振动试验条件包括随机振动、正弦振动载荷,具体如表2和表3所示。

表2 随机振动试验条件

表3 正弦振动试验条件

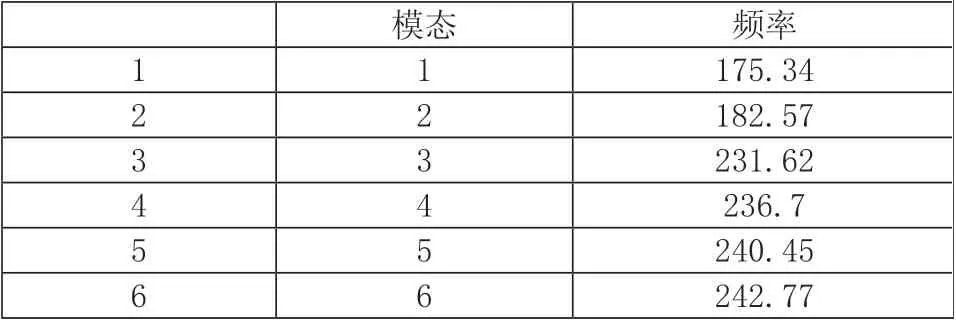

④模态分析结论。对单机的有限元分析,得到结构前6阶模态频率如表4。

表4 前6阶模态频

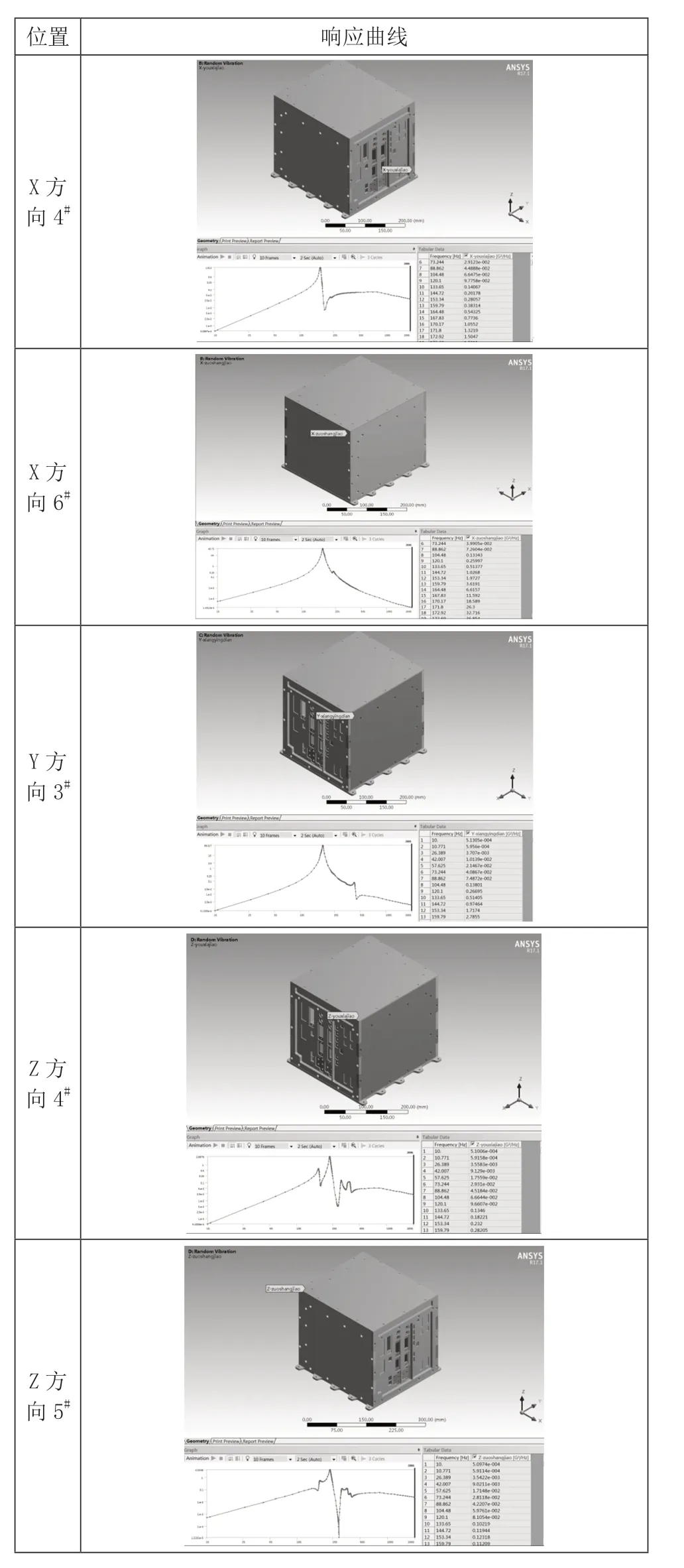

⑤随机振动分析。基于上述随机振动和正弦振动条件,对分机开展了振动条件下的动力学仿真分析。取机箱前面板右下角位置,命名为X方向4#;后面板左上角为X方向6#;右侧板靠近前面板为Y方向3#;上板右前端为Z方向4#;上板左后端为Z方向5#。各监控点的力学响应情况分析如图5所示。

图5 X方向、Y方向、Z方向随机振动分析结果

⑥试验。在锁紧条正常锁紧条件下,开展了单机质量模拟件的力学试验。其中机箱结构与分机状态一致,模块结构采用了质量模拟件。

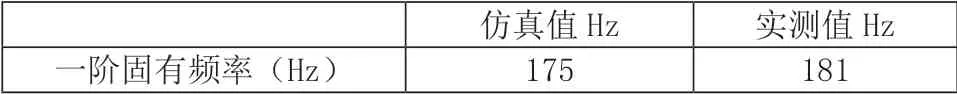

首先,测试分机的模态频率。实测值与仿真值吻合较好,初步验证了有限元仿真模型的有效性(表5)。

表5 一阶固有频率实测值与仿真值

随后,开展了分机的振动试验动力学响应测试。在与仿真响应读取点基本相同的位置,布置监控点,监控力学响应。 在机箱监控点的动力学响应,仿真分析和试验结果对比如表6所示。

表6 监控点实测值与仿真值对比结果

结论:单机试验和仿真得到的力学响应数据对比,在相同位置的加速度均方根值偏差在10%以内,偏差在可允许的工程范围内,因此仿真模型建立及参数设置合理,仿真结果准确,可以进行对比分析。

⑦力学设计对比校核。单机对比传统型单机A,区别仅在于顶部增加一个横装模块A8。本章进行仿真对比分析,分析两种结构设计的力学性能差异性(图6)。

图6 两种单机外观对比

注:左边为单机A(传统分机构型),右边为本文所指的单机。

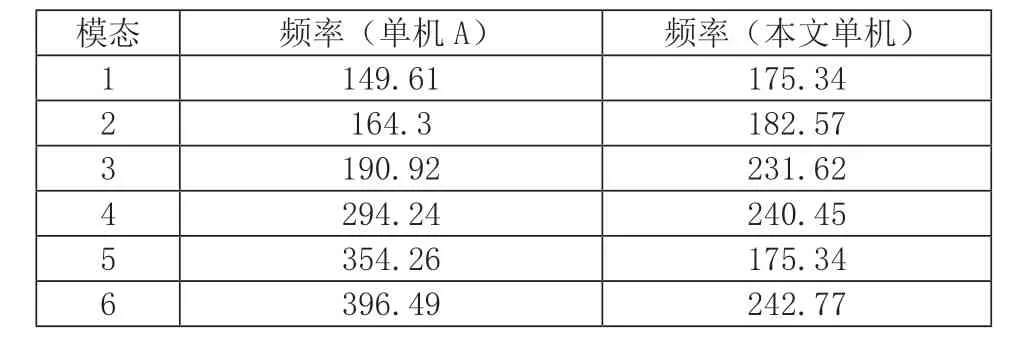

(2)模态分析对比。模态分析的结构基准频率,对比结果如下,模态频率上看,本次故障分机的一阶固有频率更高,满足该课题环境试验大纲对设备基频的要求(表7)。

表7 模态频率对比结果

(3)随机振动响应分析对比如表8所示。

表8 随机响应对比

结果表明,本次故障分机构型,与传统分机构型对比,各监控点的力学响应偏差值基本上在15%以内;偏差均在航天工程设计安全裕度范围内。

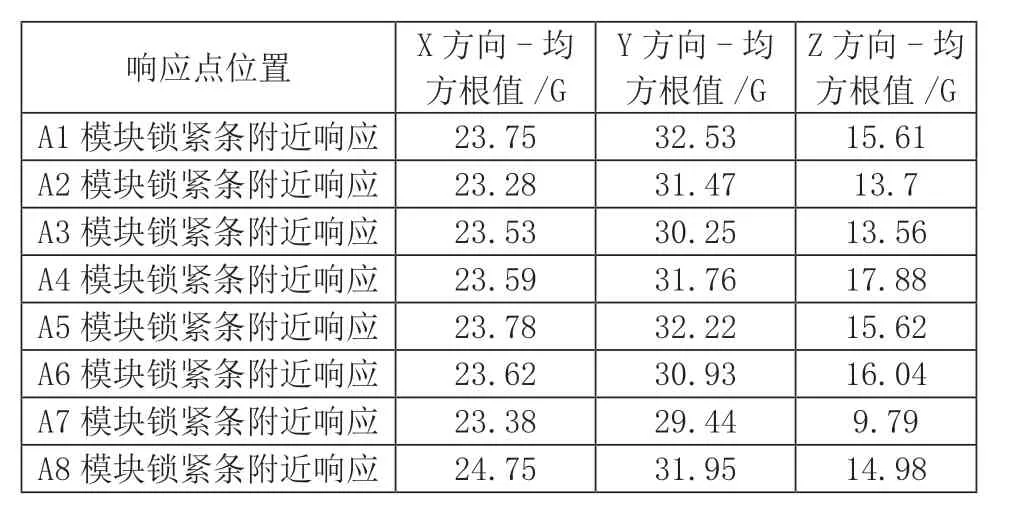

(4)其它模块锁紧条分析结果。仿真得到单机其他各模块锁紧条位置的响应如表9所示。

表9 随机振动响应

从表中可以看出,A1、A4、A5、A6、A8模块锁紧条附近响应均高于故障模块(A2/A3/A7)锁紧条附近响应。发生松动的锁紧条处的响应较小。

从仿真分析上可以看出,本次故障分机与传统分机构型力学性能相当,偏差较小;传统构型分机历经十余次同等振动试验条件,均未发生质量问题或设计缺陷;因此,单机机箱结构构型不存在力学设计薄弱点;故障锁紧条部位并非响应最大的部位。该机箱刚强度设计可靠,构型无设计缺陷。

因此,排除E11机箱刚强度设计不足为锁紧条振动松动的原因。

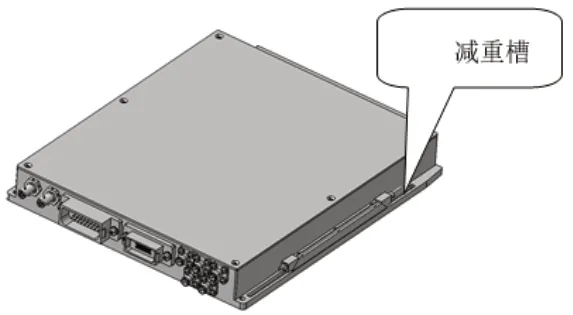

2.2 E12模块的锁紧设计型式不合理

复查模块在机箱内的安装设计形式,发现锁紧条在模块的安装边处,设置有一处减重槽。该减重槽,有可能造成对锁紧装置在紧固时,跟随螺杆打转的隐患,从而使得模块安装时锁紧条尾部螺母块为非正常工作状态,有可能造成振动中松动,甚至脱落(图7)。

图7 分机模块图

(1)试验验证。针对减重槽造成锁紧装置发生偏转的可能,进行了100余次的操作实验。实验中,发生了1次锁紧装置螺母块90°偏转。按此状态进行振动试验,试验结果正常。

针对锁紧块发生偏转、造成锁紧条为非稳定工作状态、振动中锁紧力不足从而发生松动,甚至脱落的可能,课题组人为制造了极端偏转工况,并进行振动试验考核。将锁紧条旋转至极端偏转的工况,如表10。

表10 极端偏转工况

按照试验要求,进行了鉴定振动试验(前后扫频、正弦、随机),试验结果正常,所有锁紧装置极端锁紧状态未发生显著改变,没有发生螺母块松脱现象(图8)。

图8 锁紧条人为偏转下的振动试验情况

(2)验证结果。模块结构中,锁紧装置安装边存在减重槽,但该减重槽并不会导致锁紧块发生偏转(在认为制造极端锁紧状态情况下,取样数为100次,偏转概率为1/100);且在人为制造12只锁紧装置均发生偏转的情况下,振动考核仍然通过,并未发生振动松动。

因此,模块的结构设计不合理,直接导致锁紧块发生松脱的可能性基本排除。

2.3 E2工艺缺陷

(1)工艺缺陷分析。模块在机箱内的机械固定,仅依靠锁紧条的紧固安装提供锁紧力。锁紧条在振动过程中,承受模块的冲击载荷和反作用力效应。因此,锁紧条的安装工艺,是插件型式模块化分机的重要工序和关键控制点。

工艺文件是确保锁紧装置的安装操作到位的指导文件。如果工艺设计中对关键操作、或过程检验的控制不够,可能造成装配效果大相径庭,从而可能引发锁紧装置螺母块的松动。

(2)工艺缺陷定位。我所当前有效的《航天产品电装工艺规范》中,对紧固件拧紧力矩值已经进行了规定。经复核,本分机的装配工艺卡片,可见“锁紧条紧固力矩值按M3螺纹拧紧力矩,以1.1~1.2Nm进行设置”。

单机装配工艺过程卡明确了力矩起子按M3锁紧装置螺杆1.1Nm设置后,正装螺纹连接的紧固件,并在力矩仪上检测后,将实测数据记录在《航天产品装配记录卡》内。

因此,工艺缺陷直接导致锁紧条脱落的可能性基本排除。

2.4 E3装配不当

锁紧装置螺杆的紧固装配操作是否得当,是直接影响是否有效锁紧重要环节。装配过程中,如果出现装配不当,是锁紧装置螺母块松脱的可能因素之一。

(1)装配不当分析。模块装配过程中,由于操作不当有可能导致后期锁紧装置松动的原因如下:①力矩不达标:拧紧力矩不达标,会导致锁紧条未完全锁紧,在振动过程中出现模块冲击下的锁紧装置松动,进而导致螺母块脱出。经复核,该分机为专职航天装配钳工进行的安装操作,对力矩规范要求清楚明了、操作娴熟。因此,排除拧紧力矩不达标导致锁紧装置松动的可能性。②假拧紧:力矩起子如果并未对准锁紧螺杆的一字槽,而是陷入锁紧螺杆与模块或锁紧螺杆与导轨板的间隙中,即可能出现拧紧力矩已达到标称值,但锁紧螺杆实际未锁紧的情况。③装配遗漏:装配中若遗漏对部分顶部锁紧条的紧固,将导致模块为单边锁紧,即有可能导致振动中锁紧块松脱。该可能性虽然为极低概率,现场仍然进行了相应的验证:将收发信机插装模块的上锁紧装置不锁紧,下锁紧装置正常预紧,按鉴定试验条件进行验证。结果随机振动试验Y方向结束后,发现机箱有异响,开盖检查:发现A3模块上锁紧装置螺母块从螺杆上松脱。与故障现象极为相似。

(2)装配不当定位。装配不当导致振动中锁紧块松动,甚至脱落的可能性较低,并且此3项排除的前提是,单机《航天产品装配记录卡》或是装配照片等相关记录,能够证明力矩是否进行校核、操作是否规范;所以,装配不当导致振动中锁紧块松动,甚至脱落的可能性,不能完全排除。

2.5 E4过程检验不够

单机装配工艺过程卡中明确了检查螺纹连接时,将力矩起子设置在待检查紧固件拧紧设置力矩的下限值:M3锁紧装置螺杆为1.1Nm,再次拧紧应不出现转动。

经复核,“过程检验不够”直接导致锁紧条脱落的可能性基本排除。

2.6 E5锁紧装置器材缺陷

(1)锁紧装置器材缺陷分析。锁紧装置的工作原理,是靠螺杆与螺母块之间的螺纹预紧力,形成螺母块与锁紧装置本体之间、螺母块与单机箱体插槽之间的正压力与摩擦力,对模块进行限位固定,其本质属于螺纹紧固连接,锁紧装置螺杆预紧力的大小会直接影响锁紧效果。

锁紧装置的各部件材质缺陷可能导致力学性能不够;各部件的加工缺陷,可能导致锁紧螺杆螺纹存在瑕疵,影响受力性能,发生振动中松脱的风险。

(2)锁紧装置器材缺陷定位。锁紧装置为模块化机箱中起力学紧固作用的关键重要件。锁紧装置SJZZ-XXX已经在十余个机载课题和十余个航天课题中大面积使用,经过历次鉴定试验,经受模块重量、振动环境、振动时间,远高于本次导航课题的机载课题鉴定试验。因此,该锁紧装置为成熟可靠器材。

2.7 E6试验缺陷

(1)试验不当分析。单机在振动试验中,若出现夹装方式不当,将影响机箱结构和锁紧条的受力行为,从而引发锁紧条螺母块松动;同时,振动试验中如若出现试验输入不当,也会对机箱结构施加不合适的激励,从而导致锁紧条的工作状态偏离设计状态,发生松动。

(2)试验不当定位。在振动实验室对单机进行正样产品验收级试验,设计师对夹具和机箱安装过程、结果进行了详细的检查,排除试验装夹安装和输入不当的可能。

2.8 故障定位结论

根据以上大量的重复性试验、分析,故障并未完全复现。单个故障因素均未能直接实现故障复现。其中,模块减重槽设计隐患、装配操作不当和未能有效检验锁紧状态、锁紧条器材变更,均有可能导致锁紧条工作状态不稳定、振动中发生松脱。

该故障原因,定位为装配不当所致锁紧条未能稳定锁紧;而装配不当的缘由可能由设计瑕疵、装配操作等综合因素所致。

3 机理分析

当上述综合因素结合,如在锁紧装置安装处存在减重槽设计瑕疵,出现低概率的锁紧块旋转,锁紧条本身紧固操作为假拧紧或漏拧紧的情况下,锁紧条工作在非稳定工作状态,与导轨边为线接触,振动中,锁紧块发生二次偏转,后部松动。继而持续振动作用下,持续偏转松动,就会发生后部锁紧块脱落的情况,继而出现振动试验后异响的情况。

3.1 问题复现

后续在振动试验室进行了故障复现试验,在测试过程中,在A3模块上锁紧条未锁紧的情况下,振动中发生松脱。

3.2 采取的措施及验证

针对装配不当的可能缘由,从设计持续改进、工艺持续优化、装配操作等各方面加强改进设计措施。

(1)在该类插装模块减重槽设计中,去掉锁紧装置安装边的减重槽,避免螺母块陷入减重槽的现象。(2)根据前述结论,使用该锁紧装置的航天课题确认该型锁紧装置的技术状态,严格按工艺要求使用。(3)完善模块调试插装中,锁紧装置的工艺规程。要求:模块插入机箱前,确认锁紧条的后锁紧块与中间块的间隙不大于3mm;并在工艺文件上明确,确保工艺检查控制过程;鉴于锁紧条的锁紧螺杆为非标螺纹,调整安装力矩,增加为1.2Nm的上限值。强调锁紧力矩的检查,确保力矩达到。

4 结语

本文中的单机经过振动、测试后,出现的模块锁紧装置螺母块松脱的故障,是装配不当导致。其诱因有设计瑕疵、装配操作等多种因素。在后续工作中,我们将有针对性地对该类分机及模块的设计、工艺、质量过程控制等环节进行完善和提升。