超大型海上油田设施一体化拆解装备整船碰撞仿真分析

2021-12-21廖佩诗戴昆刘蓉王超颖王旭

廖佩诗,戴昆,刘蓉,王超颖,王旭

(青岛赛普克有限元科技发展有限公司,山东 青岛 266000)

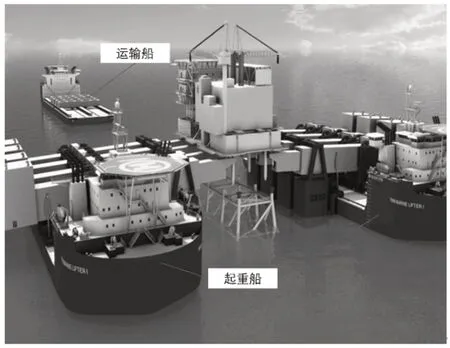

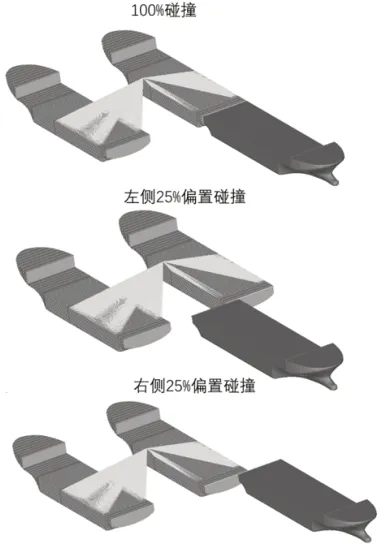

超大型海上油田设施一体化拆解装备(如图1所示)由两艘起重船和一艘半潜运输船组成。起重船用于平台的托举及废弃钻井平台拆除作业。拆解完成后,起重船与运输船相互靠近,由运输船完成平台转运工作。

图1 拆解装备示意图

在作业过程中可能由于风浪流载荷或人为操作失误导致船体之间发生碰撞,导致起重船承受较大的冲击载荷而影响系统稳定性,因此需在可能发生碰撞的位置安装护舷进行缓冲。本文通过动力学仿真方法对比两种相近尺寸的D型护舷(D500H)和拱型护舷(SA-B500)抗冲击效果。

1 有限元建模

1.1 材料参数

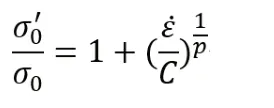

船体钢材S355采用线性强化弹塑性本构模型进行模拟,钢材屈服随应变速率的变化使用Cowper Symonds本构方程来表示。

表1 S355材料参数表

S355材料参数如下:

橡胶材料使用Mooney-Rivlin材料模型,其中C10=0.293,C01=0.177。

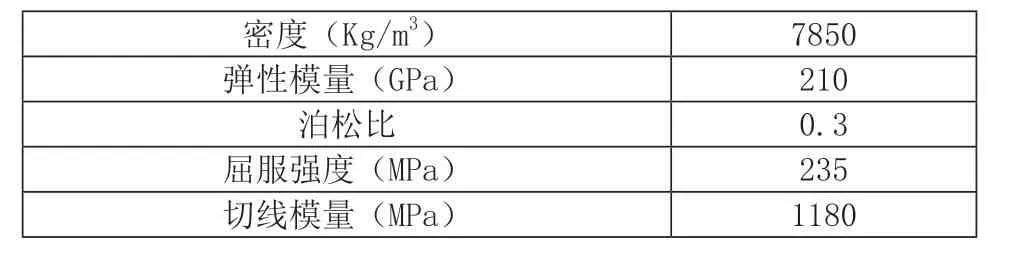

1.2 有限元模型介绍

如图2所示,有限元模型由两艘起重船一艘运输船船体组成。船体使用壳单元进行模拟,护舷结构使用实体单元进行模拟,护舷与船体之间建立绑定接触。使用质量单元模拟被拆解平台质量,质量单元通过刚性单元与两艘起重船甲板进行连接。

图2 整体有限元模型

1.3 边界条件

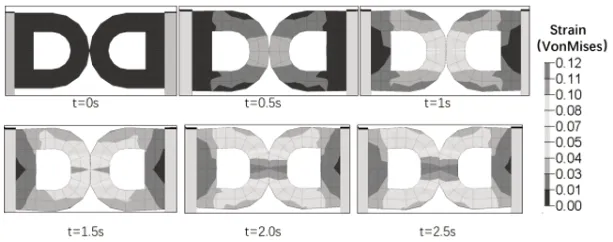

模拟运输船驶向其中一艘起重船,两船船艉发生碰撞的情况,分别模拟船艉正面100%对碰及左右25%偏置碰撞情况(如图3所示),碰撞前运输船初始速度为0.15m/s。

图3 各碰撞工况船体位置示意图

2 仿真分析结果

以100%正碰为例,碰撞过程中D型护舷变形过程如图4所示,随着碰撞程度增加,护舷应变逐渐增加,碰撞过程中最大应变12%,发生在碰撞后2.5s。

图4 碰撞过程中护舷应变

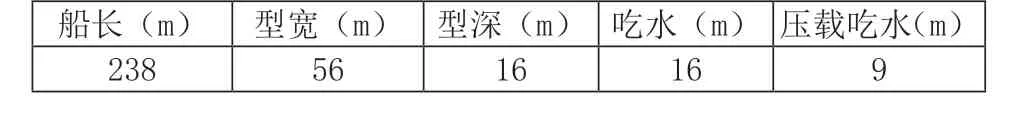

表2 船体参数

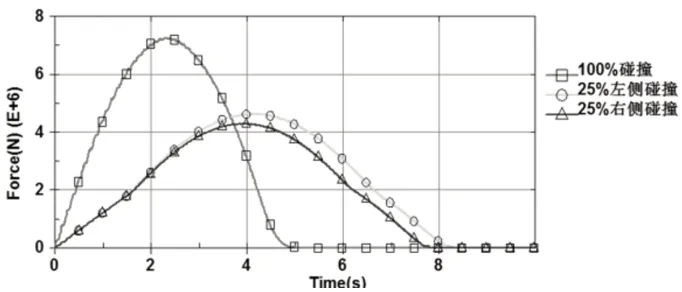

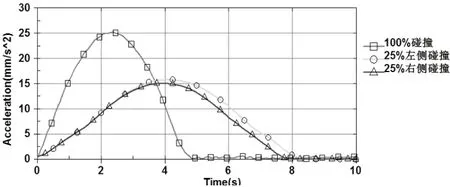

如图5所示,三种碰撞形式下100%碰撞时起重船与运输船之间产生的碰撞力最大,最大碰撞力为7260kN。

图5 不同碰撞形式下碰撞力曲线

如图6所示,三种碰撞形式下100%碰撞时两艘起重船组成的拆解作业系统碰撞后产生的冲击加速度最大,最大冲击加速度为25.1mm/s2。

图6 不同碰撞形式下起重船加速度曲线

拱型护舷在碰撞过程中变形过程如图7所示,随着碰撞程度增加,护舷应变逐渐增加,碰撞过程中最大应变36%。

图7 拱型护舷应变云图

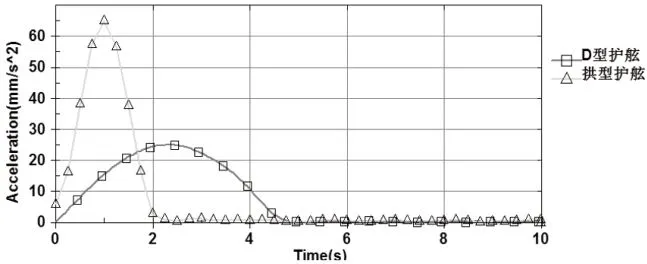

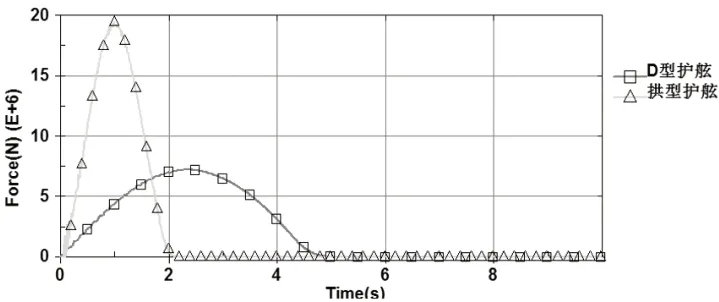

图8、图9分别为拱型护舷与D型护舷模型碰撞力及碰撞后起重船碰撞加速度曲线。由计算结果可看出,拱型护舷模型碰撞过程中承受产生更大的冲击力(1.91e4kN),碰撞后起重船产生更大的冲击加速度(65.1mm/s2)。

图8 拱型与D型护舷碰撞力曲线

图9 拱型与D型护舷碰撞加速度曲线

3 结语

通过碰撞仿真发现,三种不同的碰撞形式(如图3所示)中,100%正碰对起重船影响最大。通过对比两种护舷的防碰撞效果发现D型护舷在碰撞过程中产生的碰撞力更小,碰撞后起重船产生的冲击加速度也更小,因此,所选的D型护舷防碰撞效果相对拱型护舷更好。