摘钩机器人在翻车机全自动系统中的应用探究

2021-12-21王松姚春庄吴宝新窦同新张志俊王炳章刘义韩宗榜

王松,姚春庄,吴宝新,窦同新,张志俊,王炳章,刘义,韩宗榜

(国能(天津)大港发电厂有限公司,天津 300272)

1 背景

1.1 翻车机系统

火车卸煤翻车机系统主要采用折返式翻车机,系统设备包括重牛、夹轨器、翻车机本体、迁车台、轻牛等设备。翻卸火车车型为C64和C70系列敞车。

图1 折返式翻车机形式

目前,翻车机系统主要工作流程已基本实现自动化,但火车摘钩和复钩仍然由人工完成。

人工提钩方式摘钩及复钩,存在多种弊端:摘钩工作操作繁琐,在火车未停稳时进行摘钩,容易绊倒卷入;火车来煤昼夜不停,工人长时间工作精力不足,夜间工作效率降低;翻车机卸煤区域粉尘大,对工人健康产生影响。

图2 翻车机人工摘钩

神华国能天津大港发电厂1号翻车机系统1991年投产使用,由意大利散料运输公司生产。翻车机系统设备年代久远,自动化程度低,工人工作强度大,人身安全风险大。通过摘钩机器人以及摘复钩机器人的加入,实现了翻车机系统的全自动卸车流程,有效降低了安全风险,提高了生产效率。

1.2 翻车机系统工作流程

大港发电厂1号翻车机系统主要包含重牛、夹轨器、翻车机本体、迁车台、轻牛等设备。

重牛牵引重列来煤车厢至固定位置,将重车列第二节车厢的前轮固定在夹轮器位置;重牛停止运行,等待人工进行摘钩作业(火车的车厢之间连接车钩采用人工提钩方式摘钩)。人工摘钩完毕,人工通过按钮确认,重牛继续后续流程;重牛将翻车机上的已完成翻卸的空车厢推至迁车台上,后续迁车台将空车厢迁移至空车线上。在迁车台迁移空车厢之前,需要人工进行调正C64和C70的车钩,调正车钩保证空车车厢能够良好挂钩,连成一列。调正车钩后,人工点按按钮,迁车台迁移空车厢至空车线。轻牛推动空车厢在空车线上碰撞实现空车厢的挂钩。

翻车机自动化程度低,需要人工实时参与作业,人工的工作强度大,存在安全隐患,而且翻车机卸煤区域煤尘严重,对作业人员身体健康产生不利影响。

图3 折返式翻车机工作流程

2 机器人应用环节

随着人工智能技术的迅速发展,图像识别技术、多轴机械臂技术、雷达应用越来越多地进入了重工业应用场景。本项目定制研发多轴摘钩机械臂,通过机器视觉和激光雷达检测和识别目标手柄,融合多传感手段进行智能状态检测和高精度伺服电机控制等功能,达到机械臂智能自动作业,实现自动摘钩及摘复钩工作。

2.1 列车编号识别

快速确定对应的摘钩方式是摘钩机器人快速完成摘钩动作的技术关键。这个问题可以通过识别列车编号的不同类型而区分摘钩方式和手柄样式。

在机器人摘钩前序特定位置安装高清摄像头,采用基于机器视觉的图像识别技术,利用深度学习网络结构,训练车号特征模型,最终实现了在复杂环境工况下车号特征的准确识别,功能完善,性能可靠。

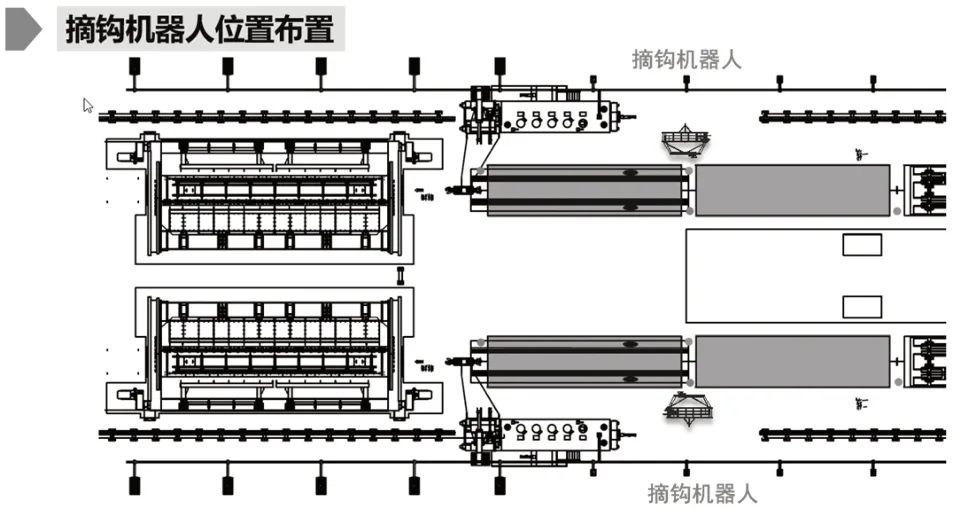

图4 摘钩机器人布置

2.2 摘钩机器人

摘钩机器人配备多轴机械臂、智能视觉识别系统及高精度雷达,可以准确区分不同车型的车钩情况,根据识别到的车钩情况,应用不同的摘钩策略,完成模拟人工拉手柄的摘钩动作,实现火车车厢自动摘钩。

图5 车钩手柄识别

摘钩机器人通用性强,适应不同类型敞车车厢;识别精准,找准车钩精准施力,摘钩时机合适;机型小巧,适应狭小作业空间。

2.3 摘复钩机器人

翻车机完成翻卸作业后,空载车厢的两侧车钩仍为锁闭状态,造成空车厢在空车线侧不能顺利撞钩,需要对其中一侧的车钩进行人工摘钩和开钩。

摘复钩机器人包括两种功能:模拟人工拉手柄的摘钩动作和打开车钩钩舌。摘复钩机器人布置于翻车机出口侧,采用多轴机械臂完成摘钩动作,利用高精度雷达精确定位车钩中心位置,采用电动推杆实现打开钩舌动作。当空车厢经迁车台转移至空车线后,轻牛推动空车厢在空车线上碰撞其他列车顺利实现空车厢的挂钩。

3 翻车机自动化系统

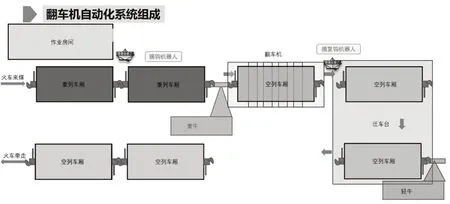

翻车机全自动化系统是将包括摘钩机器人、摘复钩机器人系统无缝应用于翻车机自动卸车流程,并完善必要的监控和检测环节,从而实现翻车机系统的全自动化卸车作业。

3.1 下位软件升级

摘钩机器人必须接到系统允许摘钩指令才能开始作业;首次摘钩失败后还应调动重牛回撞再二次摘钩;摘钩成功信号应反馈给翻车机控制系统。

摘复钩机器人必须得到空车在迁车台就位信号才能开始作业;动作完成后应向系统发出摘复钩完毕信号。

上述功能的实现首先要求翻车机系统与摘钩、摘复钩机器人建立数据通信,然后完善升级翻车机系统控制逻辑以实现机器人与翻车机系统的动作流程配合。

图6 翻车机自动化系统

3.2 上位软件升级

翻车机控制室内程控值班员工作任务繁重,增配不必要的显示终端将对值班员增加工作负担。在原监控系统组态软件上做必要的升级,操作界面中增加摘钩、摘复钩机器人监控界面,包含动作参数及流程状态信息,使值班员能够对翻车机卸车全流程有整体把握。

3.3 安全防护系统完善

翻车机作业线全自动无人值守系统是一个有机的整体,除摘钩、摘复钩外,还需将其他需要人工监视的部分作业流程纳入智能检测与全自动控制。系统新增基于雷达检测原理的翻车机内重车定位保护、空车挂钩未成功检测,基于图像识别的风管摘开状态检测、重牛轻牛沿线人员安全预警系统等,实现全面安全防护下的机器代人作业。

4 在工程应用中注意的问题

摘钩、摘复钩机器人系统目前已在神华国能天津大港发电厂有限公司1号翻车机线卸车作业中得到了实际应用,效果良好。

系统成功应用的前提除了选择合适的高精度传感器、设计合用的摘钩策略、高效的软件算法之外,在实际工程应用中以下几点值得注意:

(1)雷达数据的有效处理:在环境状况良好时激光雷达通常可以提供非常准确的测量结果。但在翻车机附近,煤粉浓度、湿度指标极高,煤粉颗粒、水汽等会对激光雷达的测量结果造成很大干扰。软件必须采取有效的关联滤波等智能筛选算法,“忽略”尺寸微小的粒子,描绘出粉尘后面的真实物体轮廓,将干扰减少到最低程度。

(2)环境光线对机器视觉的干扰:列车编号识别系统、车钩手柄识别系统均应用了基于机器视觉的图像识别技术,但现场环境光线情况复杂(白天的直射阳光、夜晚照明光线等成像无用光),将会降低系统的检测、识别效果,软件必须采取有效算法祛除基本成像光源之外光线对视频数据的影响。

5 结语

实践证明,翻车机系统投入列车编号识别系统、摘钩机器人以及摘复钩机器人,替代人工实现了重车自动摘钩、空车自动摘复钩动作,保障了本质安全,补全了翻车机卸车流程中全自动作业的最后关键环节,有力推动了人工智能技术在燃煤电厂的应用,切实提高了电厂管理水平。