超厚板核心筒复杂田字柱的加工

2021-12-21赵晓宏

赵晓宏

中冶(上海)钢结构科技有限公司 上海 201908

随着高层钢结构建筑日益发展,国内建筑的高度不断被刷新。设计师经常选择复杂异形截面的构件作为承重结构,这样既增大了结构的使用功能,又实现了外观造型的新颖别致。此类复杂构件截面相对较大,所用钢板厚度较厚,材质等级较高,构件质量相对较大。

在制作过程中,因起重翻身、焊接等影响,加工精度控制难度大。研究其装配工艺、焊接变形控制工艺,对复杂钢柱的整体精度控制有着重要意义[1-3]。

1 工程概述

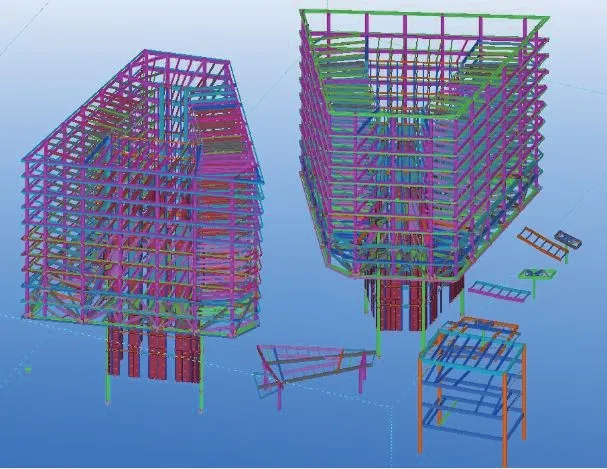

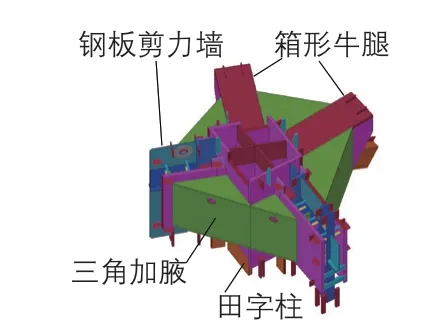

某项目主要由A、B塔楼及裙房组成,办公塔楼为高层建筑,A塔楼地下3层、地上13层,主要屋面高度58.65 m;B塔楼地下3层、地上12层,主要屋面高度54.35 m;地下室大底板标高-14.90 m,钢结构用钢量约12 000 t。2栋高层7层以上框架的外框柱设置在4~6层的大悬挑环带桁架上,故F4、F6层为核心筒加强层,加强区节点复杂,采用田字形结构。田字形角柱箱体采用Q420GJC钢,单节外观尺寸长×宽×高=5 368 mm×4 850 mm×3 200 mm,最大板厚80 mm,构件质量达55 t(图1~图3)。

图1 钢结构整体三维模型

图2 田字形角柱三维效果图

图3 田字形角柱实物

2 装焊整体流程

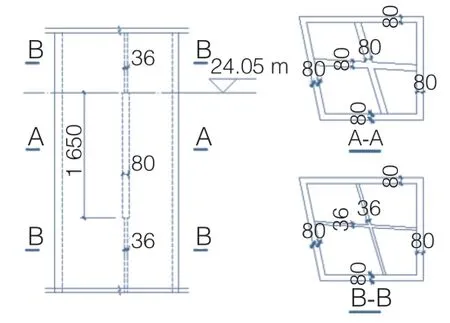

该复杂田字形角柱由田字柱、十字柱、三角加腋、箱形牛腿、钢板剪力墙等组成,内部十字柱不仅存在从80 mm到36 mm的板厚过渡,且有角度偏移(图4)。

图4 角柱变截面节点

另外,箱形牛腿与田字柱本体主焊缝存在交汇于一线的情况,采用超厚板折弯工艺技术,避免了焊缝重叠,保证了焊接质量。

复杂的角柱可拆解为田字柱、箱形牛腿及侧板、三角加腋、钢板剪力墙4个部分,采用分步组装、焊接的方式(图5)。

图5 田字形角柱分解示意

1)在临时胎架上加工好第1部分田字柱。

2)根据加工图,在临时胎架上将第2~4部分独立单体组装、焊接完成。

3)第1部分田字柱焊接探伤合格后,将箱形牛腿及钢板剪力墙装配焊接在田字柱的四周,十字柱装配在田字柱的上下端。箱形牛腿及钢板剪力墙装配探伤合格后,装配焊接钢板剪力墙两边的侧板。

4)装配焊接三角加腋。

这款刷脸支付产品的外形如同1个台灯,只是取代“灯泡”位置的是1块书本大小的刷脸显示屏。将它接入人工收银机,并放置在收银台上,顾客只要对准摄像头就能快速完成刷脸支付。

3 装配质量控制

3.1 超厚板折弯工艺

试验证明,80 mm厚钢板冷弯后(图6),屈强比、断后伸缩率、断面收缩率等性能满足设计及规范要求。

图6 冷弯试验

80 mm厚钢板折弯工艺:冷弯+消应力退火工艺。将钢板冷弯后,采用消应力退火,钢板温度加热到稍高于Ac1的温度,控制在620 ℃±20 ℃,保温120 min。400 ℃到620 ℃的升温时间为65 min,620 ℃降温到400 ℃的时间为80 min(图7)。

图7 温度曲线

退火采用电加热的方法,用4块电加热板和石棉毯包裹弯弧及两侧约200 mm范围。

3.2 田字柱装配工艺

田字柱一般由2块折弯异形板、5块异形板及方板组成。为增加结构刚度,田字柱腹板一般会贯穿翼缘板,如图8所示。

图8 田字柱分解

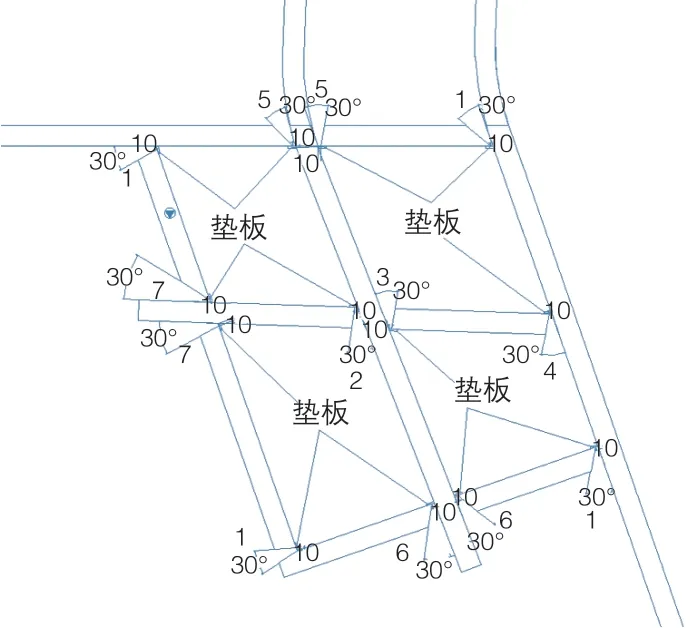

田字柱的腹板将翼缘板分割成4块,为控制焊接变形,田字柱的7块零件板采取整体装配的方式,提前将腹板及翼缘板开好坡口及槽口,按照图9加设焊接垫板,坡口角度为30°,焊接间隙10 mm。

图9 田字柱装配示意

3.3 田字柱异形精度控制措施

田字柱内部十字板不是垂直的90°,存在偏移角度,在十字板的组立、焊接过程中,需特别注意与翼缘板、腹板的角度控制。焊接过程需用硬性支撑加固,有效防止焊接变形和弯曲。

同时,由加工厂制作1块与田字柱截面外形尺寸相同的胶木板作为样板,在4个端点和十字交点处设置控制坐标点。测量时,将样板贴于钢柱端部,定位后用夹具夹紧,再用钢卷尺实测长度、宽度、对角线等关键尺寸(图10)。

图10 安装前后对比误差

4 焊接质量控制

田字柱钢板厚80 mm,材质为Q420GJC,等级高,裂纹敏感度高,节点结构复杂,易产生焊接变形及应力集中。厚板焊接的质量控制是重、难点,需做到以下几点:

1)厚板焊接必须按照WPS(焊接工艺规程)要求设置参数,严禁为了提高焊接速度将电流、电压调大,使热输入量过大,导致焊接变形。

2)焊前预热,80 mm厚钢板预热温度不低于120 ℃;焊中严控层间温度,焊后进行保温处理,用石棉覆盖焊接区域200 mm范围内保温缓冷;多层多道焊接过程中需用小锤均匀敲打焊道表面,既能清除焊渣,又能消除焊接应力。

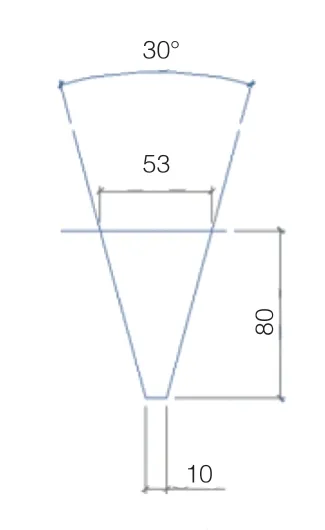

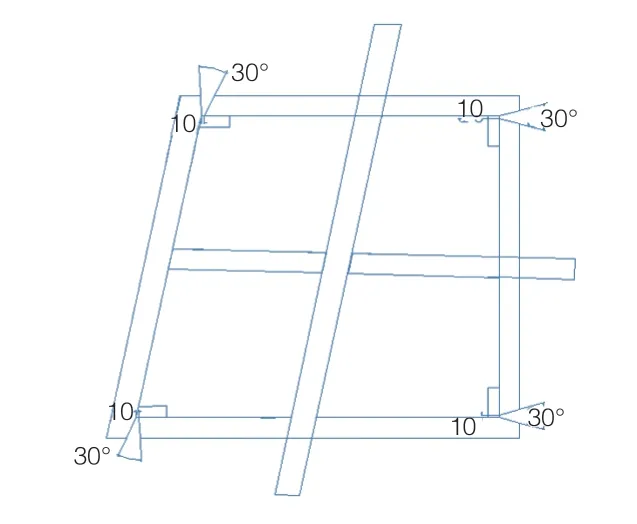

3)焊前优化坡口形式,田字柱焊缝均为全熔透一级焊缝,焊接位置需加垫板。焊接坡口角度为30°,坡口角度偏差<5°,焊接间隙为10 mm,坡口如图11所示。组装前将坡口开到底,坡口及其边缘的表面应匀整、光洁,且无毛刺、分层、裂纹和其他对焊接质量与强度有不利影响的缺陷。为防止层状撕裂,田字柱4个角接头处也需在翼缘板上开坡口,如图12所示,总坡口角度30°,焊接间隙10 mm。

图11 焊缝坡口示意

图12 特殊位置坡口示意

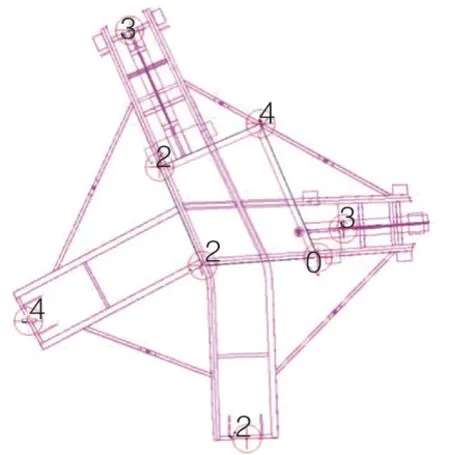

4)合理的施焊顺序有助于减少焊接变形及应力集中。焊接总体顺序为:田字柱组装好后先打底,然后先焊外框焊缝,再焊内部腹板焊缝,最后焊接贯穿的腹板焊缝(图13)。

图13 焊接顺序示意

① 将所有焊缝都打底一道,打底顺序按照编号1—7。

② 编号1的4条外框焊缝同时焊接,填充到焊缝的1/3为止;同一编号的焊缝原则上应多人同时对称施焊。

③ 按照编号2—7的顺序填充到焊缝的1/3为止。

④ 重复按照编号1—7的顺序,依次将焊缝填充到2/3后,再循环进行一次翻身、对称焊接,将所有焊缝填充饱满。

⑤ 编号1的主焊缝最后盖面宜选用埋弧焊焊接,可更好地保证焊缝外观成形质量。

⑥ 多层多道焊接过程中,需逐层锤击消除应力,严禁一次将焊缝填充太多。

⑦ 焊接过程中,多次测量外形尺寸,可及时纠偏校正出现的焊接变形。

5 结语

本工程实例通过工艺研究,圆满解决了超厚板复杂田字柱的焊接技术难题,验证了复杂构件装配焊接顺序的重要性。

通过分解单体部件组装、焊接,确定焊前坡口形式,采用合理的焊接工艺顺序、防变形过程控制,有效地减少了构件整体变形,提高了构件质量和制作效率。该施工方法对类似构件制作可起到指导、借鉴的作用,值得推广。