基于离散元的螺旋输送叶片的分段受力分析

2021-12-21石劲松

李 郁 石劲松

武汉理工大学物流工程学院 武汉 430000

0 引言

螺旋叶片作为垂直螺旋输送机中的重要构件,频繁与物料发生碰撞和摩擦,研究和分析其受力对优化螺旋叶片耐磨处理,提高输送机使用寿命有重要意义。国内外对螺旋叶片的磨损和受力都进行了研究,杨乐成等[1]基于EDEM中的Relative Wear模块标记了螺旋叶片中最容易发生磨损的地方,并通过累计法向和切向接触力分析了磨损机理;Liu H B等[2]基于Ansys Workbench和CFD固液耦合分析了计算模型对离心机螺旋体受力计算的影响。

目前研究多采用耦合方法或Hertz-Mindlin with Archard模型分析螺旋体整体累计受力以及磨损情况,分析过程中计算复杂,计算量较大,缺乏对螺旋叶片结构局部受力的定量分析。在对螺旋叶片进行耐磨处理时,由于叶片内侧和外侧受力不同,耐磨层可以进行差异化处理,追求更好的经济性,故对螺旋叶片局部受力的定量分析是必要的。

本文选取垂直螺旋输送中1个螺距的螺旋叶片,将其按面积平分为12个微段,通过离散元仿真分析不同转速下微段与颗粒的接触受力,为螺旋叶片的耐磨处理提供一定的参考。

1 传统理论分析

1.1 单颗粒分析

假定只存在同时与螺旋叶片和螺旋管壁接触的单个颗粒,不考虑该颗粒与其他颗粒间的接触。

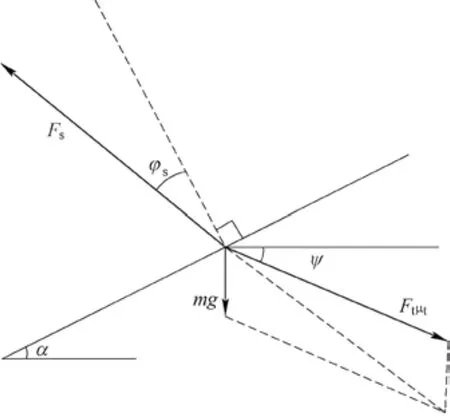

物料颗粒与螺旋叶片的接触受力如图1所示。根据合力,颗粒重力,颗粒与螺旋壁摩擦力的平衡,得到力三角形,如图2所示。

图1 颗粒和叶片受力合成

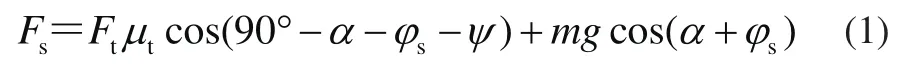

图2 物料颗粒受力平衡

在图1中,FN为颗粒受到螺旋叶片的反作用力,FNμ为颗粒受到的摩擦力,FS为FN和FNμ合成的合力。

在图2中,mg为颗粒所受重力,Ftμt为颗粒与螺旋管壁的摩擦力,α螺旋叶片与水平方向角度,φs为颗粒与螺旋叶片摩擦角,ψ为颗粒相对管壁运动方向与水平方向角度,根据力三角形可得到

其他参数保持不变,随着转速的提升ψ增大,α和φs保持不变,根据力三角形,Ftμt增大,FS增大,即单颗粒在输送过程中的理论受力增大。

1.2 颗粒群分析

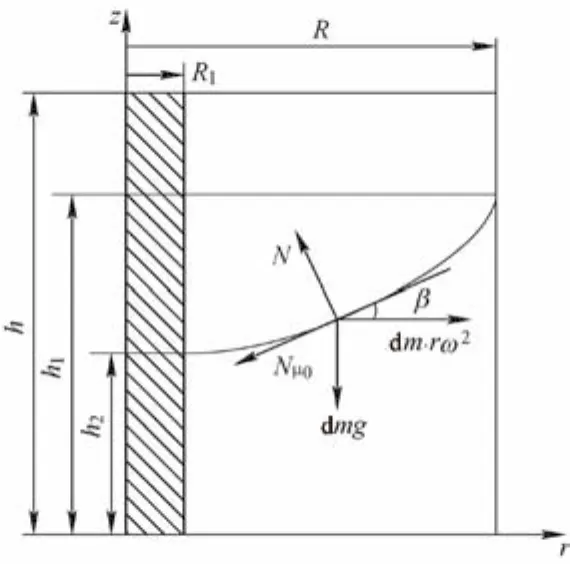

取旋转物料自由表面的一个微团,质量为dm,如图3所示,通过受力平衡和计算可得物料自由表面的表达式[3]

图3 物料微团受力平衡

式中:ω为螺旋转速,h1为叶片外侧堆积高度,h2为叶片内侧堆积高度,R为螺旋叶片半径,R1为螺旋轴半径。

对应不同的转速和物料填充系数可得出4种典型的表面,如图4所示。

图4 4种典型表面

在填充率不变的情况下,即物料截面面积S恒定,对物料自由表面表达式进行积分可得

其他参数不变,即R、R1、g恒定,计算可得

其中,转速ω增大,则h2减小,由于S恒定,则相应的h1增大。即在填充率不变的情况下,随着转速变大,螺旋叶片内侧物料量随之减小,叶片外侧物料量随之增大。

2 仿真模型建立

2.1 仿真参数

1)结构模型

参考设计原始参数,通过计算得出一组垂直螺旋输送机结构设计参数[4]。原始参数如表1所示,螺旋输送机结构参数如表2所示。利用垂直螺旋输送机的结构参数建立三维模型,用于后续离散元仿真。

表1 输送机设计原始参数

表2 螺旋输送机结构参数

2)颗粒模型

物料的颗粒模型采用常用的Hertz-Mindlin模型和球形颗粒,颗粒的参数如表3所示。

表3 颗粒参数设置

2.2 螺旋体分段

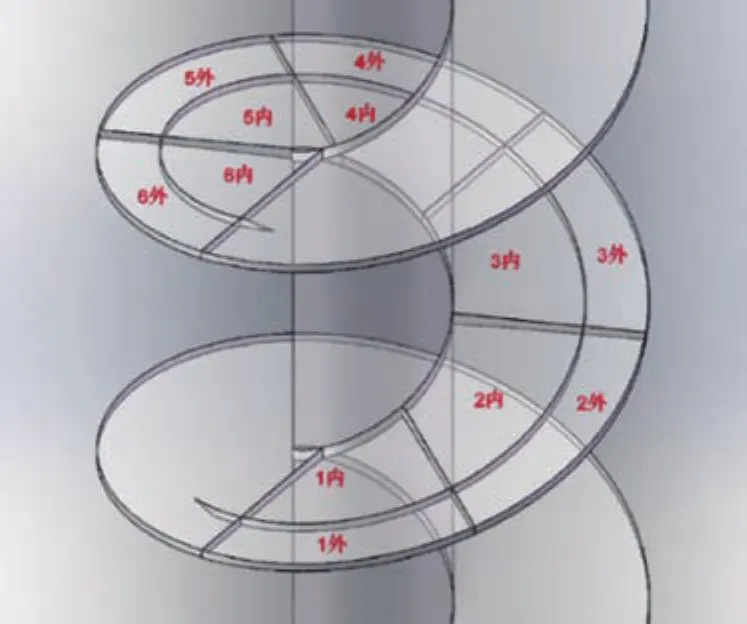

为直观的分析螺旋叶片内侧和外侧的受力区别,并导出螺旋叶片的局部受力进行定量分析,对螺旋叶片进行分段处理。首先选取垂直螺旋输送机中间部分的一个螺距,物料在这个螺距内运动状态趋于平稳,不受进料口处不稳定物料的影响;将其在竖直方向上平分分成6段,将各分段从下至上分别命名为1~6段。再将1~6段按照面积平分为2段,共12段。将分段1的内侧和外侧分段分别命名为1内和1外,其余分段类似,如图5所示。

图5 分段处理

2.3 仿真组别

为了研究不同螺旋转速下叶片受力和物料流的变化,在44 rad/s左右,向下选择一组,向上选择两组进行仿真。设置转速分别为34 rad/s、44 rad/s、54 rad/s、64rad/s。由于转速的变化会影响到运输过程中物料的填充率和堆积状态,进而影响叶片的受力,调整每秒钟进料量如表4所示,使填充率趋近于63%。

表4 不同转速下填充率

3 仿真结果

3.1 物料轴向输送速度和流动形态

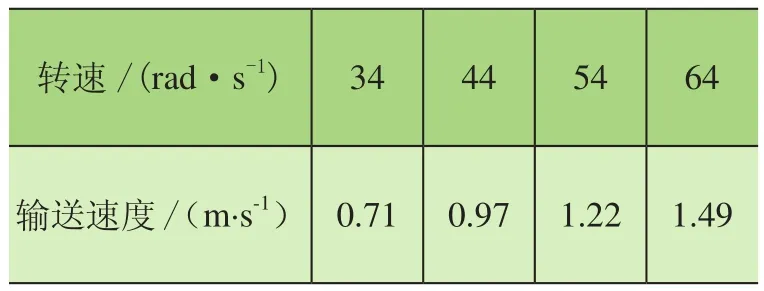

导出物料颗粒在输送过程中在Z轴方向上平均运动速度,如表5所示。由表5可以看出,在进料量和其他参数不变的情况下,随着转速提升,物料垂直输送速度增加,运输效率提高。

表5 物料Z轴方向输送速度

物料在不同转速下的流动形态如图6所示。由图6可知,在填充率一定的情况下,随着转速提高物料在输送过程中逐渐向螺旋管壁堆积,符合颗粒群分析的结果。

图6 不同转速下物料流动状态

3.2 受力结果

分别导出螺旋叶片每个微段和颗粒接触的法向受力Fn和切向受力Fτ(时间间隔0.02 s)。取平稳输送过程中的平均值作为该分段的受力结果。其中转速为44 rad/s的受力结果如表6所示。

表6 44 rad/s下螺旋叶片受力 N

采用平均值作为结果进行进一步分析,不同转速下受力结果如表7所示。

表7 不同转速下叶片受力

3.3 法向力和切向力的关系

导出的受力结果为叶片微段和颗粒接触时Fn和Fτ的数值和,将叶片微段曲面近似为一个平面,验证受力结果是否可以视为该平面受到的压力和摩擦力。求出叶片内侧和外侧的切向力Fτ和法向力Fn之比α,如表8所示。

表8 微段切向力和法向力之比

由表8可以看出,Fτ与Fn之比约为0.39,而在仿真时设置中颗粒和壁面间静摩擦系数为0.4,最大误差为3.05%。则认为可以将α视为物料和叶片的静摩擦系数,切向力Fτ近似为叶片受到的摩擦力,法向力Fn近似为叶片受到的压力。

3.4 叶片受力分析

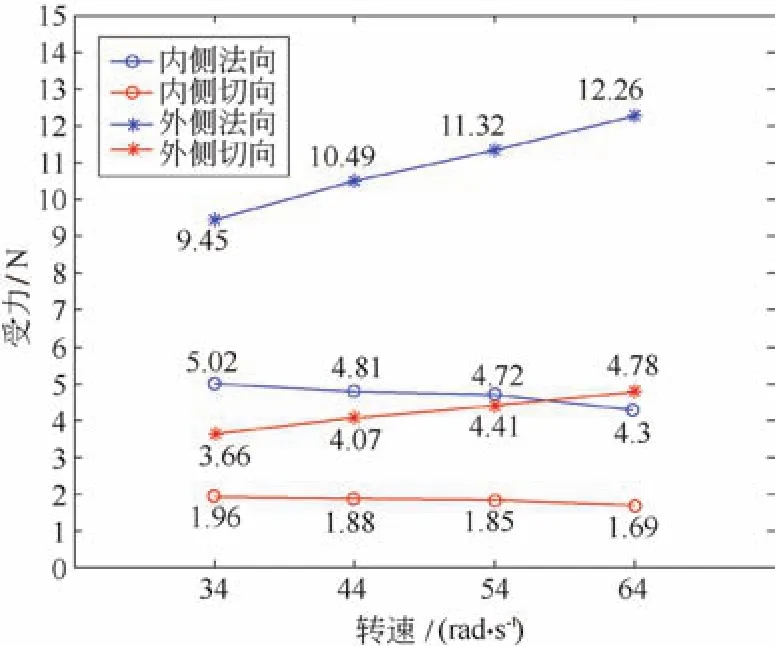

根据表7的数据,绘制叶片受力趋势如图7所示。可以看出,随着转速提升,外侧受力(Fτ和Fn)一直大于内侧,且外侧受力随着转速升高而增大,内侧受力随之减小,总受力呈增大的趋势。

图7 螺旋叶片受力趋势

将内侧受力除以内侧和外侧受力的和可以得出内侧力与总受力之比如表9所示。

表9 内侧力与总受力之比

随着转速的上升,螺旋叶片内侧受力占比明显下降,符合颗粒群分析中物料的运动特性。求出叶片外侧和内侧受到摩擦力之比,如表10所示。

表10 叶片外侧与内侧受到摩擦力之比

随着转速的提升,螺旋叶片外侧与内侧所受摩擦力比值变大。螺旋叶片外侧耐磨层厚度应当大于内侧,在螺旋叶片的耐磨处理中可以根据螺旋轴转速调整相应部位的耐磨处理。

4 结论

1)采用将螺旋叶片分段的方法可以有效地在DEM仿真中对叶片局部受力进行定量分析;

2)在结构参数不变且保持填充率一定的情况下,随着螺旋转速的提高,螺旋叶片外侧受到的摩擦力和压力逐渐增大,内侧受力逐渐减小,叶片总体受力增大;

3)在结构参数和填充率不变的情况下,随着螺旋转速提升,物料颗粒在垂直方向上的输送速度增加;

4)螺旋叶片外侧耐磨层应厚于内侧,可以根据工作时螺旋轴转速相应的调整耐磨处理,延长垂直螺旋输送机寿命。