外围油田优化调整降低注水能耗的探索和实践

2021-12-21于玲玲

于玲玲

(大庆油田有限责任公司第八采油厂工艺研究所,黑龙江 大庆 163000)

0 引言

外围油田具有油藏深、油层薄、丰度低的特点,随着开发规模的不断扩大,待开发区块的地质条件越来越差,已开发区块产油量不断下降,综合含水率不断上升的趋势,造成油田地面系统负荷不平衡,运行能耗不断上升。

由于某厂油田油层单井层数少、厚度薄,注水压力上升较快,部分注水井压力高。据统计注水耗电一般占油田总用电的33%~56%。因此,需要在现有工艺的基础上,对注水系统进行优化调整,探索降低注水单耗的措施。

1 注水系统能耗存在问题

整个注水过程就是一个能量不断消耗的过程,从总的供入能量中扣除系统的各种损失后,就是系统的有效能量,该有效能量与系统输入能量之比,称为注水系统的系统效率[1]。

注水系统能耗高原因分析如下:

(1)由于注入水质不合格、清污水混注、不能正常洗井等因素造成注水井压力上升快,注水井压力高,能耗高;

(2)各注水系统井间压力相差大,节流损失大,能耗高。某厂24座注水站,有13座注水站出站压力在20MPa以上,而系统中压力低于20MPa的注水井占82%,这部分注水井通过调节配水阀门来控制单井注水压力,造成节流损失;

(3)注水泵变频器损坏,无法合理调配水量,增加注水能耗;

(4)注水泵运行时间长,离心泵偏离高效区运行,泵效低,能耗高。某厂两座注水站泵效57.6%,注水单耗平均8.41kWh/m3,较全厂7.85kWh/m3注水单耗年多耗电11.2×104kWh。

2 降低注水能耗的探讨

2.1 优化调整系统布局

油田注水主要分为分散注水工艺和集中注水工艺。某厂分散注水工艺和集中注水工艺注水泵效率和注水单耗对比情况如表1所示。分散注水能耗较集中注水能耗高,注水泵效率低。主要原因是柱塞泵运行时间长,注水泵配件老化,导致泵效偏低,能量损失大。

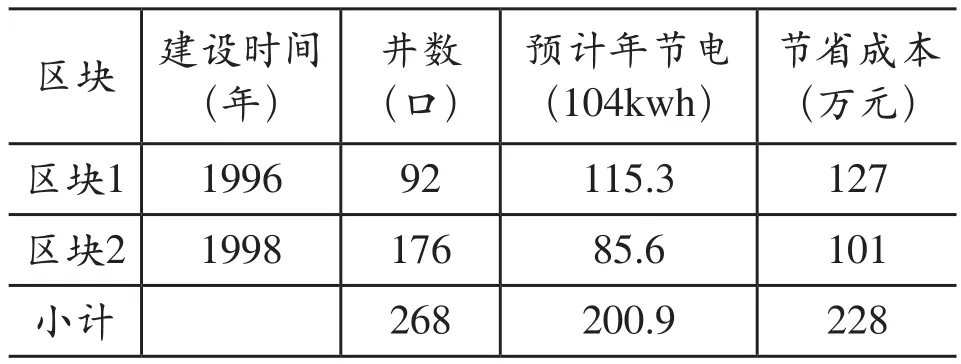

规划将两个区块的分散注水工艺改造为集中注水工艺,预计可年节电200.9104kwh,年节省成本228万元。

2.2 低效注水泵更新维护

某厂运行时间超过10年注水泵以上且泵效低于60%注水泵7台,对运行时间长、泵效低且无维修价值的注水泵进行更换;对运行时间长、泵效低有维修价值的柱塞泵更换液力端,从而提高注水泵泵效。

表2 注水工艺改造后预期效果

2.3 注水系统局部增压

针对阀门节流损失大的问题,对少部分高压井利用增压泵局部增压,使注水系统降低压力运行。

对高低压注水井进行划分,以满足大部分井注水压力为原则,确定合理的系统运行压力。使注水站降低压力运行,能满足大部分注水井注水压力需要,少部分高压井则利用增压泵局部增压。

2.4 日常管理及建立制度

节能指标分解到具体单位,明确责任人,并制定相关的考核制度和激励机制,调动各层面节能工作的积极性。能耗指标像产量指标一样作为管理业绩考核指标,可以引起各层面的高度重视。同时实行奖励提成制,充分调动管理和操作层的积极性,能够确保节能工作扎实有效开展。

3 结语

油田开发方面要继续做好注水结构、产液结构优化,控制油田注采比、控制无效循环;努力推广使用综合技术,实现系统优化运行,提高系统效率,降低注水单耗;加强管网、设备运行的精细化管理,建立考核制度和激励制度。

同时根据外围油田生产的实际情况,按照“油藏、机采、地面”一体化的工作方针,努力降低老油田优化改造的资金投入,切实解决外围油田区域负荷不均衡及能耗高的问题。