电厂脱硫塔用防腐涂料的研究进展

2021-12-21李梦萱朱明燕郭光平刘见祥

李梦萱 朱明燕 郭光平 刘见祥

(贵州省冶金化工研究所,贵州 贵阳 550014)

0 引言

电厂湿法脱硫环保处理技术由于脱硫效率高、煤质优良适应应用范围宽、连续运转处理周期长、脱硫环保除尘能力强等优势,被广泛应用于各种大、中型火电厂领域,成为国内外大型火电厂开展湿法烟气脱硫处理的关键技术[1]。但该工艺技术也存在技术缺陷:如介质腐蚀性强、设备磨损性大、施工质量技术要求高、SO2吸收液固体含量大、防腐蚀区域大、防腐蚀失效处理维修难[2]。鉴于此,电厂脱硫塔尤其是对于脱硫塔中内壁腐蚀性能的控制始终都是影响该设备长周期、安全使用的重要技术问题,也是该领域研究热点之一。

鉴于此,为给相关领域研究人员提供技术参考,本文对电厂脱硫塔耐磨防腐涂料国内外研究现状、涂料成膜物质、溶剂、颜填料、助剂、涂料防失效机理等方面的研究进展进行了简要阐述,并探讨了其发展趋势以及待解决的问题。

1 国内外研究进展

1.1 国外研究现状

目前,国外对火电厂的湿法脱硫设备的腐蚀性能防护主要是采用镀锌镍基金属衬里、玻璃鳞片涂层、橡胶衬里三种工艺,欧洲地区发展较成熟的是橡胶板复合材料及其粘接工艺技术,东欧地区一般将橡胶衬里镶嵌在吸收塔及其出口排气管道内表面;日本在吸收塔湿法脱硫管道和排气烟道内部表面的防腐,则一般采取玻璃鳞片掺杂聚合物技术来实现;美国较多选择内衬合金钢箔作为烟道和吸收塔内表面防腐材料[3]。

近年较有代表的是美国Dow公司研究开发的Derakane品牌中的470-36复合树脂[4],拥有比较优越的抗氧化性和耐腐蚀的优越性能。在该基础上,经改善优化研制的470-300牌号树脂,其耐溶性、耐酸性和热稳定性能可与470-36媲美,同时其苯乙烯含量较低。此外470-300牌号树脂热变形温度、MFR值得到了提高,贮存期限也得到延长。经调研,国内类似树脂的对应牌号为W2-1,但尚无低苯乙稀含量的品种。

研究方面,较有代表的有:Ahmad S、Ashraf S M[5]以酚醛环氧树脂F-61与丙烯酸合成出酚醛环氧基酯树脂,分析了树脂的耐化学溶剂性能和热稳定性。Dagdag O,Hsissou R等人[6,7]在MFE乙烯基酯树脂的应用研究中,对分子结构与耐化学腐蚀性的关系、酯基相邻基团的空间保护作用进行研究,发现玻璃鳞片分散在乙烯基酯树脂中,在三维空间上增强了纤维强度,研究发现,复合材料的抗冲击性能最好的是加入长度为3mm的Z轴取向的玻璃纤维,但是此时材料的柔朝性很差。GreenWood-Sole G[8]分析了玻璃鳞片粒径对玻璃鳞片防腐材料性能的影响,得出以下结论:玻璃鳞片含量在20%~30%之间最利于现场施工,玻璃鳞片经表面处理后制得的防腐涂料性能较优,具有较大横纵比玻璃鳞片的样品水蒸气渗透性较低。Ehsani M等[9]研究了玻璃鳞片胶泥防护烟道烟气成分、组成及工况条件,对比了进口日本的胶泥防护层和胶泥试验情况,以及自研VEGF鳞片胶泥的实施效果及其应用前景。Barbhuiya S,Choudhury M I.[10]分析了乙烯基酯树脂增韧剂的制备方法,研究表明,韧化后树脂的抗冲击强度、耐水性能和固化收缩率皆优于未经韧化的乙烯基树脂。Watkinson C J[11]讨论了玻璃鳞片加入量与涂料性能的关系。美国学者[12]开发了玻璃鳞片复合树脂涂料,用玻璃鳞片代替玻璃纤维填充到树脂中,作为钢管的内衬层,通过对玻璃鳞片树脂内衬层的抗渗机理进行分析,得到了玻璃鳞片与树脂的最佳配比。

1.2 国内研究现状

综合考虑防护性能、维修成本及制造成本,我国电厂脱硫塔通常采用玻璃鳞片涂层,但玻璃鳞片涂料衬胶容易磨损,使用寿命短,致使其需要定期检查和维修,而每次处理该问题都要停工,并清空吸收塔的浆液才能进行维修,给企业生产运行造成很大的麻烦,并增加了维修成本[13]。

针对上述技术现状,陶氏化学公司开发了一种强耐热酚醛环氧型-乙稀基酯树脂DERAKANE-470HT。在高温下仍具有极好的抗氧化性和耐渗透性,同时还具有较好的力学性能。相比一般环氧树脂,耐热性提高约40℃,可承受高达180℃的气相工况温度。其耐酸性、耐热性的提高,致使该树脂可应用在较多腐蚀环境下,特别是脱硫塔的内部高温环境部位[14]。

研究方面较有代表的有:文建国等人[15]以玻璃鳞片为颜填料、环氧树脂作为成膜物质,开发了脱硫塔专用玻璃鳞片重防腐涂料,在多种苛刻环境下均可应用。江镇海[16]在应用酚醛树脂胶泥进行化工设备防腐蚀工程中,研究了固化剂、增韧剂、填料的用量及种类对酚醛树脂胶泥性能的影响。该改性后的酚醛树脂胶泥,已应用于南京化学工业(集团)公司氮肥厂不同的腐蚀介质和工艺条件的设备中,均取得了较好的使用效果。张延丰[17]研究了玻璃鳞片浓度、粒径等对涂层性能的影响,得到结论:涂料中玻璃鳞片粒径越大,涂层水气渗透的阻隔效果越好、涂层中气泡残留率越高、涂料的粘度越高。张基沛[18]等人研究讨论了各类型的玻璃鳞片在涂层防腐中的作用,以及涂层检测、涂料施工、涂层的养护中应注意的问题。林安,张三平[19]等以吸水率实验、交流阻抗实验,分析了玻璃鳞片表面处理方式与环氧类重防腐涂层抗蚀性能之间的关系。任如山,王海宁[20]针对湿法烟气脱硫技术中的腐蚀问题,研究了以SiO2、Al2O3、Fe、MgO、CaO等为填料的两种胶泥的防护性能,并开发了一种性能优异的钠水玻璃胶泥。张爱军,刘在阳[21]等通过实验研究,分析了玻璃鳞片重防腐蚀机理,对玻璃鳞片涂料在实际中的广泛应用进行了展望。

2 涂料组分研究进展

2.1 成膜物质

成膜物质是形成涂层的基础,是涂料中最关键的成分,成膜物质的种类和性能与涂层的性能密切相连。防腐涂料成膜物质主要以合成高分子为主,包括热固性高分子和热塑性高分子[22]。性能优良的成膜物质是防腐涂料发展的关键,作为电厂防腐涂料的成膜物质,目前应用较为普遍的有如下几类:

2.1.1 环氧树脂

环氧树脂是目前应用范围最广的电厂脱硫塔防腐涂料用树脂[23],其优点如下:①与基材附着力较高、成膜收缩率低,用其制得的涂料具有极好的物理化学性能;②对水、酸、碱及较多溶剂有一定的抗渗透性和耐蚀性;③能与其他树脂、溶剂和颜填料等很好地自由混溶制得多种不同性能的涂层;④良好的成膜性,固化剂选择范围广,可制得在潮湿、加热和水下条件下应用的涂料。

然而,环氧树脂用于防腐涂料也有一定的缺陷:一是若环境温度较高时,热稳定性能下降,耐渗透能力下降。二是耐候性较差,若使用在苛刻气候环境中,易老化。

2.1.2 乙烯基酯树脂

乙稀基酯树脂涂料因其良好的耐化学性和耐溶剂性而应用较广,可为经过喷砂处理的钢材和混凝土基面提供很好的附着力,尤其是可以用在储罐的内表面进行防护,因此通常被看作是“解决问题的方法”。此外,乙稀基醋树脂比大多数涂料基材拥有更强的耐热性,可以有效地抑制多种化学物质的腐蚀[24,25]。乙烯基酯树脂涂料通常是双组份,因此该类涂料的混合使用寿命很短,常用双组分无气喷涂设备进行施工[26,27]。

其优点主要有:(1)优异的附着力;(2)快速固化;(3)良好的耐磨损性;(4)很好的耐溶剂性能;(5)很好的耐化学性能;(6)能使用常规的无气喷涂设备进行施工。

其局限性为:(1)混合后使用寿命短(大约45分钟);(2)覆涂间隔:最大24小时,最短2小时;(3)有限的储藏寿命,在23℃下可以储藏大约6个月;(4)使用过程中取决于温度;(5)仅仅适用于喷砂清理的钢材表面(Sa2 1/2)。

2.1.3 聚氨酯树脂

聚氨酯树脂涂料是双组分涂料,即包含经基(-OH )组分和含异氰酸酯基(-NCO)组分。调整两种原料的种类和配比,可得到不同物理性能的涂料,目前主要应用领域为无溶剂化和加工水性化防腐涂料方面[28]。

此外,由于大气中的水分可与聚氨酯树脂涂料中少量游离异氰酸基(-NCO) 发生反应,因此相比环氧树脂涂料,该数值在施工性能、储存和环保方面较稍差,成本也较高。

2.1.4 含氯的乙烯类树脂

这类成膜基材在电厂腐蚀领域的应用不多,一般由含氯的乙烯类树脂涂料溶解在相应溶剂中配制成,其性能和应用的主要特点为:①难以形成高固体含量厚膜性涂料;②该类树脂的大部分品种具有良好的耐水、耐酸、耐碱等性能,但由于抗介质渗透性较差,固相含量低,一般用在化工大气防腐领域,一部分用于电厂设备内部涂覆防腐领域;③总的来说,该类树脂耐溶剂性和热稳定性较差[29]。

2.1.5 其他

除以上四种常用的树脂品种之外,还有新型无机-有机聚合物树脂和有机氟树脂所配制的涂料[30,31],这两类涂料在较高温度下几乎可耐大多数强腐蚀介质。其中无机-有机聚合物树脂基础研究较多,但是目前应用方面的报道较少;而有机氟涂料加工成膜性较差,其部分品种只能采用高温烧结而成,并需反复多次,这导致其很难应用于涂装大型设备部件中。

2.2 溶剂

除了部分无溶剂涂料如粉末涂料,其他各类液态涂料都含有溶剂,在大部分涂料中溶剂所占的比例也是最高的。溶剂在涂料成膜过程中会逐渐挥发掉,其在涂料中主要起分散介质作用[32]。虽然最终制得的涂层中不存在溶剂成分,但溶剂对于涂料的性能的影响十分重要,比如涂料的成膜性能与溶剂的种类及挥发性息息相关,同时涂料的生产和储存也会受溶剂性能影响。涂料制备时,溶剂的选择一方面要考虑溶剂对树脂的溶解性,另一方面还需考虑在一定温度下,溶剂的挥发梯度。目前大部分防腐涂料用溶剂都是以多种溶剂按照一定配比构成的复合溶剂[33]。当前涂料领域常见溶剂有:甲苯、松节油、二甲苯、丁酮、苯甲醇、丙酮、醋酸甲酯、醋酸正丁酯等[34]。

《学员研修反思报告框架》分为三部分,第一部分为学习准备,学员需要思考“最困扰我的问题是什么?我认为问题对自己未来的价值是什么?为解决这个问题目前做了哪些努力?未来还计划怎样更有效地解决?”等;第二部分为学习过程,反思“与专家、同伴交流后解决了什么?我的改变是什么?哪些方面是我没有关注到的?没有关注到的原因是什么?”等;第三部分为学习结果部分,学员需要思考“培训后我发生了哪些变化?哪些方面仍存在困惑?对余下的学习有何计划?”等。

2.3 颜填料

涂料的性能是一个较为复杂的问题,除了与成膜物质的基本性能有关外,与所用的颜填料性能也密切相关[35]。颜填料是为改进涂层耐久性、强度、制备工艺等性能而添加的固态物料。颜填料的选择原则如下:填料可被涂料浸润以得到较好的强度或其它性能,同时使涂料有适宜的粘度。一般用于电厂脱硫塔涂料配方的颜料和填料,除了一般的性能之外还应具有高温稳定性[36]。

2.3.1 颜填料用量及比例的确定

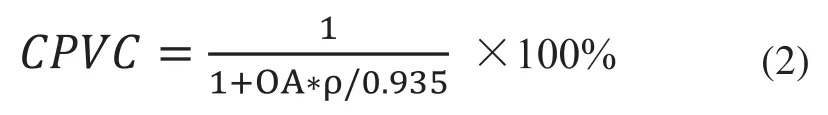

可通过以下的几个方面来分析颜填料对涂料性能的影响[37]:(1)颜填料的形状和粒径;(2)颜填料体积浓度PVC(Pigment Volume Concentration);(3)填料粒径的分布情况;(4)涂料中颜填料的分散效应。涂料中颜填料的用量有一个极限值,当其用量大于极限值时,涂层的性能会随之发生极大变化[38]。涂料研究的一个重要指标就是颜填料体积浓度PVC,干涂层的物理化学性能可通过该值进行预判。颜填料PVC值是W.K.Asbeck于1949年提出的[39],表示涂料中颜填料含量的多少,如式(1)所示。

而CPVC值(临界颜填料体积浓度)表示涂层中保持涂层完整不透时,颜填料最高含量的一个技术参数,涂料的制备、涂层的性能、施工工艺与PVC值的大小和CPVC值之间的关系紧密,设计原则是:PVC 其中:ρ为颜填料密度,单位g/cm3;OA为不吸油量,单位ml; 0.935是亚麻油的密度,单位0.935g/ml3。吸油量表示颜料(每克)吸收亚麻油的毫升数,可根据GB5211.15来测定。 2.3.2 玻璃鳞片填料 玻璃鳞片是防腐涂料领域中常见的填料,将表面处理后的玻璃鳞片加入涂料中,可以提高涂层的介质渗透能力,是因为玻璃鳞片在涂层中,相互之间平行多层分布,连续搭接贴附于在涂层中,从而延长了腐蚀介质抵达基材表面的路径,致使涂层耐腐蚀性能提高。 玻璃鳞片填料在国内的发展源于上世纪80年代,相关领域从许多由日本引进的设备中开始接触和认识玻璃鳞片涂料,并在后期研究出相类似牌号胶泥与涂料,并在应用过程中逐渐研究改进;国内研究机构近年编制了玻璃鳞片衬里施工技术条件(HG/T 2640);二甲苯型不饱和聚酯树脂(注:含玻璃鳞片涂料)防腐蚀工程技术规程(CECS 73);中碱玻璃鳞片(化工部行业标准:HG/T2641)。随着防腐涂料领域的深入研究,玻璃鳞片防腐涂料定会得到更深一步的研究发展[41]。 电厂脱硫防腐涂料用其他填料还包括:滑石粉、云母粉、石棉粉、Al2O3/SiC/Si3N4粉、二氧化硅粉等。滑石粉(3MgO·4SiO2·H2O)在涂层中可以提高抗龟裂性和热弹性,但高温环境下,含量过大时易产生失光现象。二氧化硅粉填料用途较广,其中沉淀法二氧化硅多用于耐热填料,气相法二氧化硅在由于质量较轻、在防腐涂料中一般作为防沉淀剂和增稠剂。片状云母粉(K2O3·Al2O3·6Si O2·2H2O),在涂层中可提高漆膜抗粉化性、绝缘性和强度。石棉粉主要是硅酸钙镁的混合盐,热稳定性较好,可增强涂层高温下的抗龟裂性能。Al2O3/SiC/Si3N4粉等无机填料,在固化过程中形成致密的保护层,收缩率小,与成膜物质、溶剂等均不发生反应,且多数硬度很高,耐磨性好,是涂料类制品常用的耐磨填料[42]。 助剂主要是为了改善和增强涂层某方面的性能而引进的可与成膜物质相互作用的添加剂,一般有增韧剂、偶联剂、稀释剂等[43]。大部分助剂都是在涂料成膜之前和成膜过程中发挥功效。同一涂料配方为得到更佳的性能可能需要多种助剂,现实过程中一般根据涂层的性能需求和涂料配方选择适宜的助剂。涂料中助剂虽然用量较少,但对涂层性能可起到关键作用,因此防腐涂料中助剂的开发和应用是涂料领域中非常关键的内容之一。 早期,学者们通常认为涂料涂覆在基材表面后,可在基材表面形成了一层屏蔽层,该屏蔽层可以阻止腐蚀介质与和基材表面的接触。随着涂层防腐技术的持续发展和深入,相关研究结果指出,涂层都有一定的透气、渗水性[44-46]。而当前电厂脱硫塔防腐涂层的防护机理主要有以下几种: (1)屏蔽作用 “屏蔽作用”是涂层最基本的防腐蚀机理,性能优越的涂层一般都具有低透水性、透离子性及透氧性,使得基材与外部腐蚀环境(氧气、水、离子等基本腐蚀介质)实现一定的分离屏蔽作用,可抑制腐蚀介质和基材之间的化学反应; (2)涂层的电阻效应 涂在基材表面的涂层,类似于在腐蚀电池的反应区域引入了高阻抗电阻元件,一方面可有效降低基材的表面电流,另一方面,由于涂层的分隔使得在基材表面没有或者仅有极少量的水、氧等存在。根据电化学腐蚀原理,若阴阳两极电位较低,所形成腐蚀电流很小,大大减缓了基材的腐蚀速度; (3)颜、填料的缓蚀、钝化作用 作为涂层的重要组成成分,大部分碱性颜填料可以与有机涂料中降解产生的羧酸和植物油酸产生皂化反应,而反应得到的化合物一方面有效地降低涂层的吸水性和渗透性;另一方便具有缓蚀、钝化作用。例如常用的含有铬酸盐的颜填料,具有强氧化性,当涂层吸水后可在基材表面产生一层钝化膜。而片层状的颜填料(如玻璃鳞片)与基材平行多层排布,可以延长腐蚀介质的扩散路径,有效提高涂层的抗渗透性[47]; (4)涂层的附着力 涂层的附着力是涂层的关键性能,一般作为评价涂层性能优良性的物理性能指标之一,附着力的大小与涂层的耐腐蚀性能关系密切。若涂层和基材之间的粘着力较低,当受到外部腐蚀介质侵入时,会导致涂层出现起泡剥离现象。此外,涂层吸水后会膨胀,因此若能加强不同涂层间、基材与涂层间的结合力,将会很大程度改善涂层的寿命,延长涂层失效时长; (5)阴极保护功能 阴极保护功能即在涂料中加入金属粉末作为阳极材料,添加的金属粉末在腐蚀过程中作为阳极被消耗,而阴极基材(金属)得以保存的防腐方法,如富锌涂料[48]。 近年来,电厂脱硫塔防腐涂料在组成、喷涂工艺、性质及应用开发等方面取得了较多进展。对于该类防腐涂料来说,目前关于防腐涂料的报道大部分归集在防腐涂料的物理性能和应用上,对于防腐涂料的耐蚀机理、耐磨机理、使用寿命等的研究较少。此外,一些先进实验室研究成果在相关领域产业化规模还很小,其实际应用的可实施性依然不够明了。因而从脱硫塔防腐领域实际技术需求出发,实现实验室科研成果与产业应用化之间的转变的实施,解决防腐领域实际技术痛点显得非常重要。

2.4 助剂

3 涂层防失效机理

3 结语