自升式平台桩腿载荷实时测量误差分析研究

2021-12-20彭吉友

彭吉友

(东营杰开智能科技有限公司,山东 东营 257000)

随着海上油田作为重点资源接替阵地,勘探开发工作量尤其是钻井工作量迅速攀升,海上钻井、作业等各类型平台进行插拔桩作业越来越频繁,桩腿作为插拔桩作业中平台的主要承载构件之一,主要支撑平台的全部重量,并把载荷传递到海底,在作业中的作用举足轻重。针对需要,某一桩腿载荷实时测量方案力求对插拔桩作业过程中桩腿载荷进行监测,传感器采用电阻式应变片传感器,布置在与桩腿齿条啮合的齿轮上。在监测过程中,数据采集终端将应变片采集的应变信息传输到中心采集终端,经数据监测软件分析后将应变信息转化为升降装置的载荷信息。根据桩腿齿条与升降齿轮的啮合作用力与反作用力效果,此载荷信息即为桩腿的实时载荷信息,由此判断插桩作业过程中桩腿的安全状态。该方案中将齿轮轴的应变信息转换为桩腿载荷时,忽略了实际作业过程齿轮轴实时转动的因素,只采用一标定常数进行换算,将一定程度引起数据转换误差。以此为背景,本文重点研究监测数据的处理过程,采用数值计算的方法进行工况模拟,根据模拟结果进行详细的误差分析,进一步完善桩腿载荷实时测量方案的数据分析过程提供指导,达到对桩腿载荷的安全监测目的,为海洋平台科学插拔桩提供理论依据。

1 实测升降装置应变信息与桩腿载荷转换关系的原理分析

根据桩腿载荷实时测量方案,在插拔桩作业过程中,由应变传感器实时采集升降装置的应变信息。本文所做的工作就是分析如何完善将此应变信息转化为所需监测的桩腿载荷过程。

现分析思路为:在真实还原研究对象的结构及约束情况的基础上,在升降装置齿轮与桩腿齿条啮合的部位施加假设载荷,然后求出升降装置上布置应变片传感器部分的应变信息,这样就可以求得载荷与应变的转换关系。在监测过程中,根据此应变关系,就可以由传感器监测到的应变信息反算出桩腿齿条与升降装置齿轮啮合处的载荷情况,再对桩腿受力进行分析后,即可得到桩腿的实时载荷信息。

由于研究对象为升降装置齿轮组,结构比较庞大且复杂,本研究侧重基于ANSYS有限元软件的数值计算方法模拟工况。

2 实测升降装置应变信息与桩腿载荷转换关系的数值计算分析

2.1 建立有限元实体模型

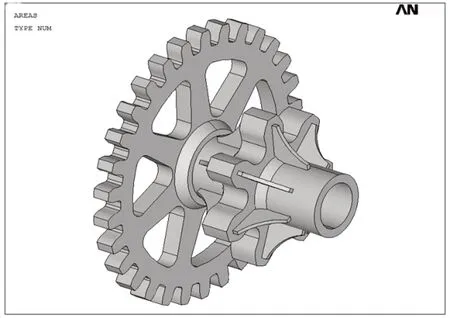

本课题的研究对象为升降齿轮组,将在SolidWorks软件中按照实物1:1绘制的齿轮组模型导入ANSYS软件的方法,实现精确建模(图1)。

图1 ANSYS中齿轮组模型

齿轮组的材质为40CrNiMoA,弹性模量E=206GPa,泊松比μ=0.32。

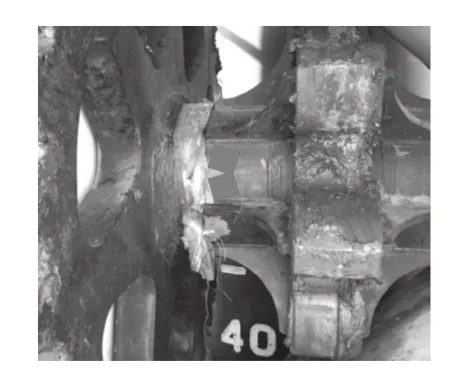

对模型采用自由划分和映射划分相结合的方法进行网格划分。单元类型在此选择实体单元SOLID45。划分好的网格模型如图2所示,其中单元数为139374个,节点数为93493个。

图2 齿轮组的有限元网格模型

齿轮组中两个齿轮间通过空心轴连接,轴两端均为自由端。传动过程中,齿轮组随轴一起转动,无径向位移,为了防止齿轮组的轴向位移,部分约束其轴向位移。小齿轮与齿条的啮合情况是个动态过程,随着齿轮转动啮合线随时在变,在此考虑两种转化的加载方式。一种是在齿面分度圆位置的中心节点上施加集中载荷,另一种是在齿轮面上施加均布载荷。这两种加载方式虽然不同,但是只会影响加载齿轮处的受力情况,对轴上的应力应变结果不会产生太大的差异。

2.2 计算结果处理

从ANSYS后处理中可以得到模型上任一点处的应力、应变信息,现在根据应变片所贴的位置找到对应点的应变。

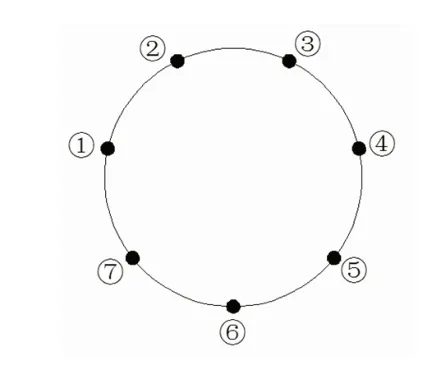

平台应力检测传感系统布置在升降机构齿轮组的齿轮轴上,距大齿轮5cm,在轴对应的两侧分别贴有一组应变片,每组在45°和-45°方向各有一应变片,如图3所示。考虑到模型工作时应变片处应变随轴转动不断变化,现在在轴上均匀的找到7个点,模拟一组应变片在转动过程中的7个位置,分别求出其应变片方向的应变,即为工作状态下监测数据的应变信息。

图3 传感器位置示意图

7个点的具体位置如图4所示。

图4 应变片位置示意图

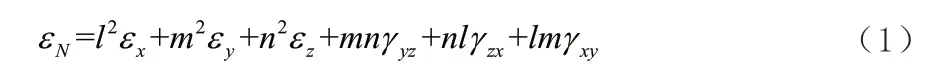

首先,需要根据ANSYS后处理文件中所得的沿坐标系方向应变求得沿应变片方向的应变信息。根据弹性力学相关知识:

其中,xε、yε、zε、yzγ、zxγ、xyγ为某一点P沿六个坐标系方向的应变;PN为过P点的、沿N方向的任一微小线段;l、m、n为PN的方向余弦,其值与P点坐标和PN的方向有关;Nε为PN方向的正应变。

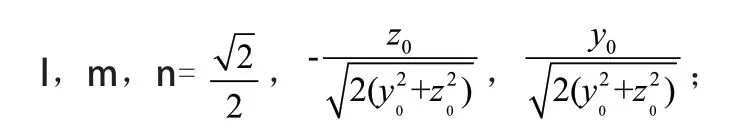

设P点的坐标为(x0,y0,z0),经分析,45°方向应变片的方向余弦分别为:

-45°方向应变片的方向余弦分别为:

将以上两组方向余弦分别带回(1)式,即可实现7个预测点的应变处理。

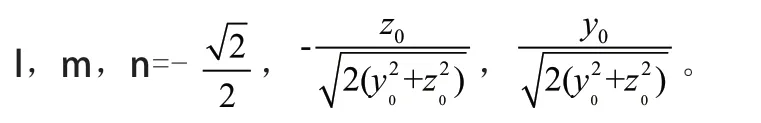

根据齿轮轴的受力情况,在工作状态下,轴上的应力应变除了受主要的扭矩影响外,还受到弯曲和剪力的影响。在实际应用中,在轴上沿周向不同位置布置两套应变片组分别进行采集,然后进行组桥,以尽量减少弯矩和剪力影响。设1ε、2ε、3ε、4ε为进行组桥的应变片组中四个应变片分别采集的应变值,合理组桥后,应变仪的读数结果为:

其中,Tε为扭转引起的应变。

关于如何选择合适的两组应变片进行组桥,现通过给出全部的组合情况,综合考虑各个情况下应变值的稳定性,以寻找最优的应变片布置方案,为工程施工提供参考意见。

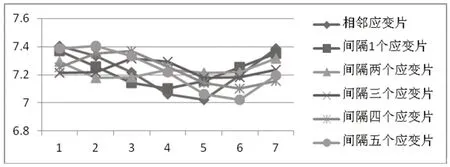

参考图5中各应变片组的位置,共有六种组合情况,例如:第一种:将相邻两组应变片组合,即①-②组合,②-③组合,以此类推;第二种:将间隔一组应变片的两组应变片组合,即①-③组合,②-④组合,以此类推;与此类似,第三、四、五、六种情况分别为将间隔两组、三组、四组、五组应变片的两组应变片组合。

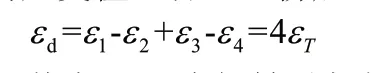

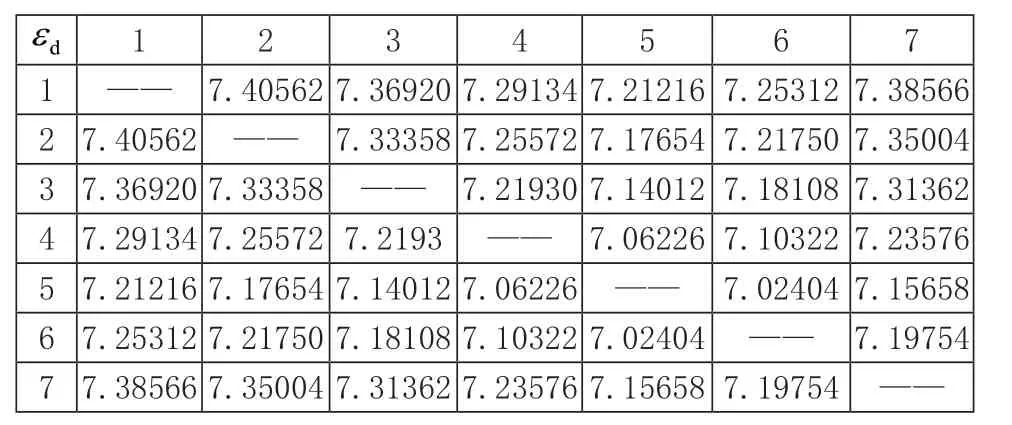

以集中载荷下得到的结果为例,以上六种组合情况具体应变结果如表1所示。

表1 集中载荷下各种组合情况应变值d(µε)

用折线表示各种情况的结果如图5所示。

图5 六种组合情况下应变值dε(µε)折线图

从图5折线中可以大致看出,分别代表第一、二、五、六种情况的折线上下浮动情况较大,最大值和最小值之间最大差距分别为5.15%、3.61%、3.61%、5.15%;而代表第三种和第四种情况的折线相对平缓,最大值和最小值之间最大差距均为1.87%,说明这两种组合方式在整个齿轮转动过程中采集的数据最稳定。

同时不容忽略的是,从图5中可以看出,不管哪种组合方式,当升降装置齿轮轴转动到不同角度时,即使在相同载荷作用下实时监测到的应变值也并不完全相同。这是由于应变片传感器在升降装置上的布置位置固定不变,在作业过程中与桩腿的齿条与升降装置的齿轮啮合部位在实时变化,这样这两者的相对位置在不断变化,故实时采集的应变信息是与齿轮转动姿态相关的物理量。如此就出现了如图6中的曲线结果形式。这也是桩腿载荷实时测量方案中误差原因所在。

3 结语

本文以海洋平台插拔桩作业过程中的桩腿载荷实时测量工程为课题背景,针对方案中应变检测数据与桩腿载荷的转换关系进行了误差分析研究。以上分析力求完善桩腿载荷实时测量方案,为判断插桩作业过程中桩腿的安全状态提供科学依据。