超高压闸阀强度有限元分析

2021-12-20韩雪峰匡茜茜王寅

韩雪峰,匡茜茜,王寅

(江苏苏盐阀门机械有限公司,江苏 盐城 224500)

随着天然气、石油等能源探明储量不断增加,非常规油气井口装置得到更广泛的应用。平板闸阀是井口装置中的重要组成部件。平板闸阀的工作原理为阀杆带动闸板在竖直方向上往复运动实现闸阀流体通道的通断,而闸板的运动方向与流道轴线垂直。超高平板闸阀是一种典型的压力容器。闸阀在工作过程时,介质常常带有高压,极端情况下介质压力可达到140MPa。闸阀阀体、闸板等关键零部件需要具有足够的强度以承受介质高压,确保现场使用过程中不出现失效破坏,保障现场工人的人身安全。针对超高压闸阀在超高压工况下的服役安全性,工程技术人员开展了大量的研究。黄加桌等人通过加厚阀体底部的厚度,增加底部加强筋的数量等方式对平板闸阀底部结构进行了优化,并利用有限元方法验证了可行性。李艳等人研究了平板闸阀的介质流动规律和关键零部件的应力强度,并依据分析结果改进了平板闸阀的结构。本文以超高压闸板阀为对象,采用有限元方法计算了高压作用下阀体和闸板的应力强度,结合阀体与闸板的应力分布规律,确定阀体与闸板的危险区域,为后续阀体及闸板的补强和优化提供参考。

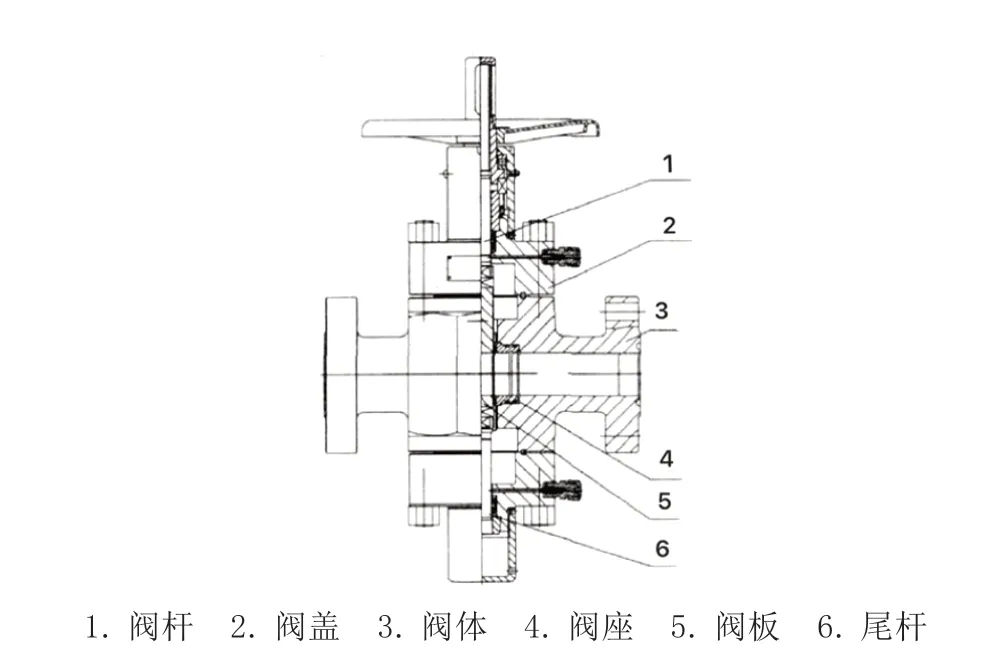

1 闸阀结构

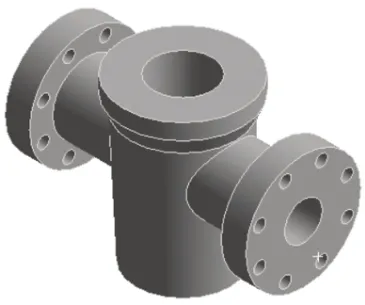

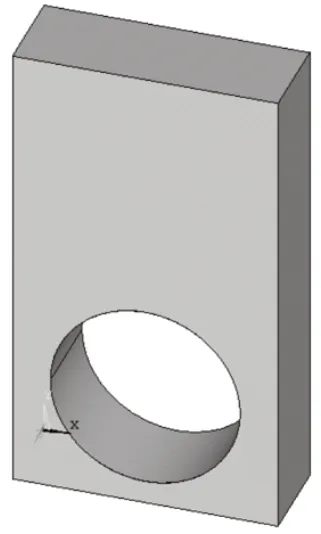

超高压闸阀由阀杆护套、手轮、止推轴承、阀杆螺母、阀杆、轴承座、阀盖、阀体、阀板、阀座和尾杆等组成,如图1所示。其中,阀板与阀杆之间通过T型槽连接并传递运动,阀板与阀座在波形弹簧的张力作用下相互贴紧。图2、图3所示为阀体和闸板,阀体本体有一组相互贯穿的十字孔,其相贯区域的几何不连续处是应力集中现象的高发区域,同时闸板上的圆形通孔在高压作用下同样存在圆孔应力集中。

图1 超高压平板闸阀

图2 阀体的三维模型

图3 闸板的三维模型

从闸阀各部件的受力角度考虑,下文中将聚焦于阀体与闸板2个关键零部件。同时为了便于后续闸板及阀体的有限元模型建立,忽略了阀体上用于法兰连接的螺纹孔、倒角等特征。闸板结构同样也做简化处理,忽略闸板上部的T型槽,将闸板上部分做实心处理,下部分的流体通道保留,且孔径应与流道直径相同。

2 有限元模型

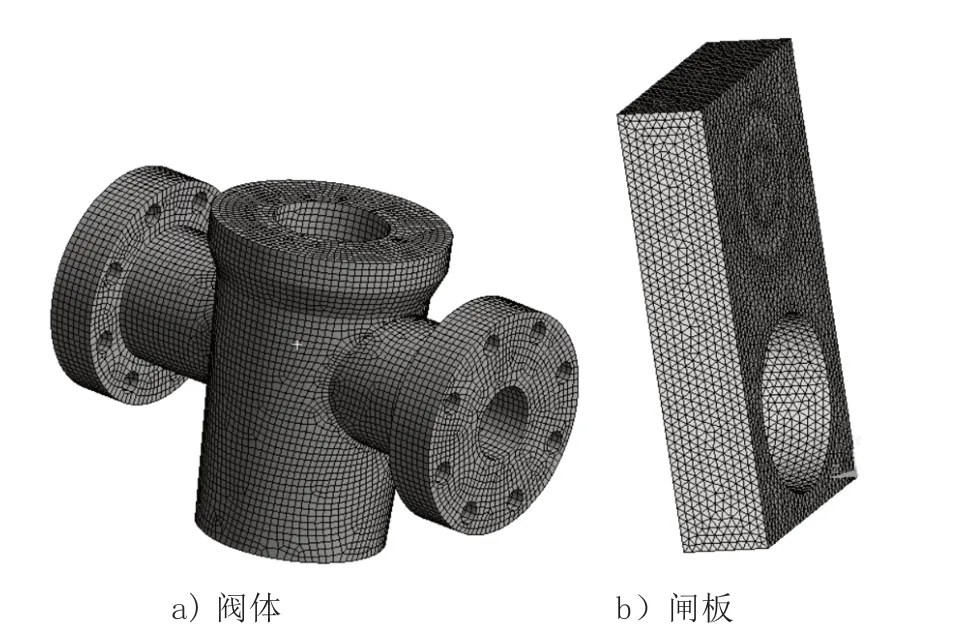

2.1 有限元模型

阀体是直接与高压流体接触的部件,且阀体上的十字相贯孔使得阀体的内腔结构复杂,存在多处应力集中区域。阀体采用六面体单元划分网格,网格尺寸为10mm,为了保证计算结果准确性,在阀体与闸板的交接区域还需要进行单独加密处理。模型离散后产生224773个节点、64324个单元。如图4所示。

图4 网格模型

闸板作为流体流通的控制开关,在阀门处于全开状态时,承载的大小几乎可以忽略不计,因此仅考虑阀门处于全闭状态,闸板受到高压流体对其密封区域的压迫。因为闸板结构相对简单,采用四面体单元划分也能保证足够的计算精度,四面体单元尺寸同样为10mm,对其承载区进行单独加密处理,在模型网格化后具有118788个节点、81856个单元。如图4所示。

2.2 材料力学性能

闸阀的检验既要求对带压力作用下的密封性能,又要求闸板具有足够的抗拉强度。API600-2009、GB/T12234-2007及API591-2008等标准对闸板抗拉强度提出了详细的要求。

闸阀的流通介质为高压流体,因此阀体和闸板的材料在高压作用下应具备高的机械性能,阀体与闸板材料均选择为优质合金钢,并经调质处理提高其材料性能,保证硬度207~237HB,其力学相关参数如表1。

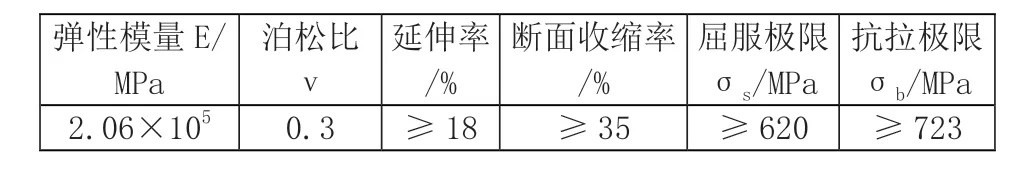

表1 阀体材料性能参数

2.3 载荷与边界条件

阀体与闸板的载荷及边界条件主要根据闸阀的工况。由于闸阀只能作全开和全关动作,不能用于调节和节流,所以仅分析全开或者全闭状况下的阀体和闸板强度。然而在闸阀整个的工作过程,全开及全闭工况下,阀体与闸板的受力形式、大小及边界条件存在显著差异。但是,在全开状态下,阀体与高压介质的接触面积更大,阀体及闸板需要承受的外载荷相对于关闭工况下更高。鉴于上述情况,后续过程中将以更危险的全开工况施加载荷与边界条件。闸阀的工作压力为140MPa,全部作用于阀体内流道和中腔表面。在采油作业现场,闸阀通过位于阀体两侧的法兰与其它的阀门或管道连接并固定。同时本文主要关注法兰中腔相贯线区域的应力状态,根据圣维南原理,法兰端的约束对中腔相贯线处的应力强度没有影响,因此后续分析过程中在阀体两侧法兰面上施加固定约束。

闸板在工作过程中,闸板处于全闭时载荷最大,其所受最大介质压力为140MPa。闸板在全闭时,其顶部通过T型槽及阀杆限位。因此分析过程中,闸板仅需要约束闸板顶部平面的所有位移。

3 结果与分析

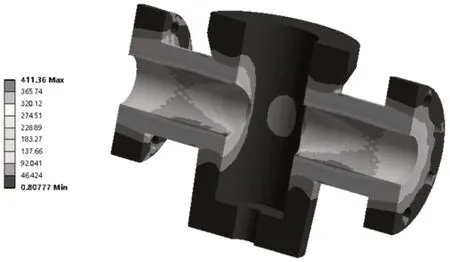

图5所示为140MPa介质压力作用下阀体的Mises应力分布。从图6中可以看出,阀体的应力分布呈左右对称,阀体中腔区域的应力较低,阀体流道区域的应力较高,主要原因是阀体中腔的壁厚大于流道区域,且流道的直径明显小于中腔直径,同等压力作用下,由于小孔应力集中效应,流道内腔的应力强度会高于中腔内壁应力。其次,从Mises应力分布还可发现,在流道和中腔相贯线处的下侧存在最大应力,达到411.36MPa,但低于材料的屈服强度。整体应力分布表明位于流道内表面下侧区域的应力高于上侧。

图5 阀体应力分布图

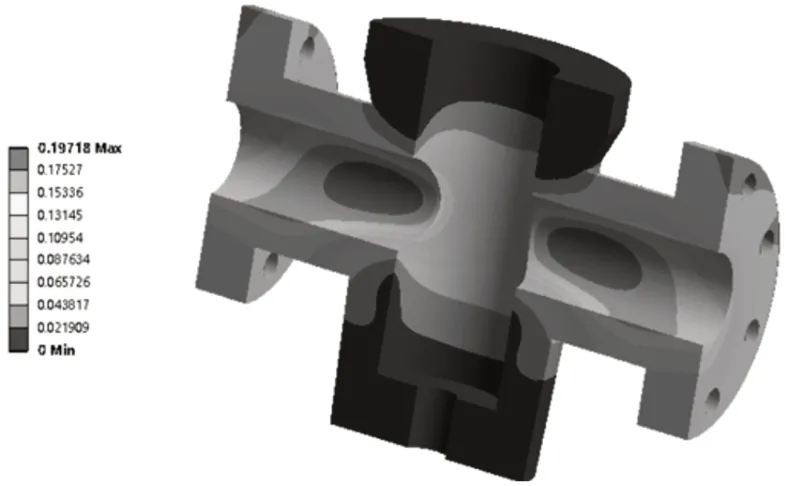

图6所示为阀体的变形云图。从中可以看出最大变形位移在阀体的相贯线处,变形量为0.197mm。在阀体中腔处的厚度为100mm,则其变形量约为0.19%,一般在工程实际应用中变形量小于1%即可,因此阀体的变形也在允许范围内。

图6 阀体变形分布云图

整体上看来,阀体在高压介质作用下的应力仍在弹性范围内,能够承受140MPa的介质压力,满足设计需求。

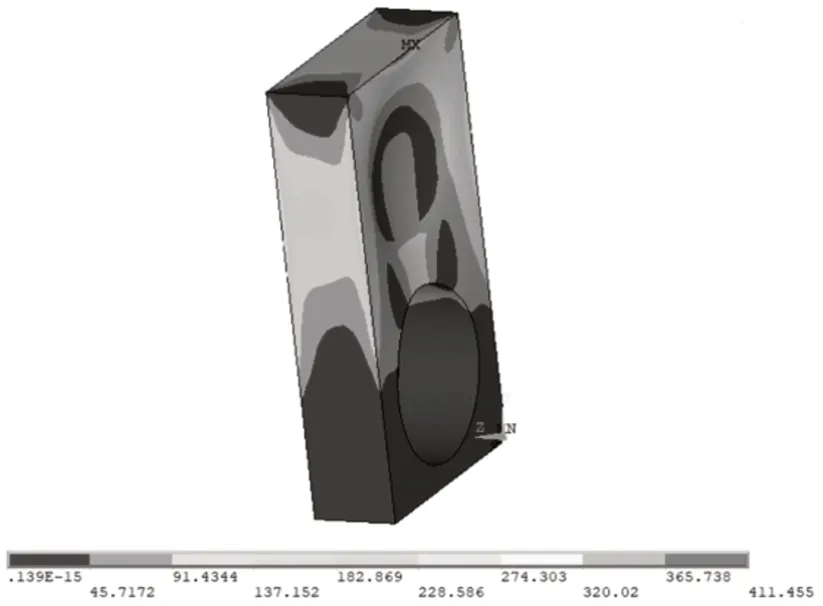

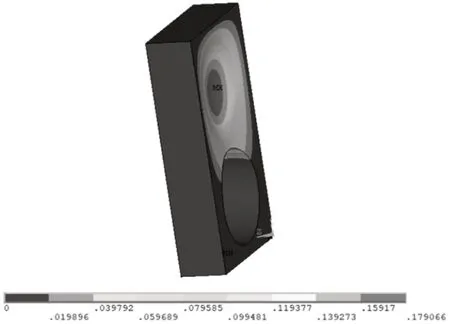

图7 及图8分别为关闭状态下的应力和变形云图。由图7可知,闸阀处于全闭状态时,应力最大值位于顶部约束平 面的边缘处,最大应力值为411.45MPa。而根据表1中闸板材料的力学性能,其屈服强度为620MPa,Mises应力的最大值小于屈服强度,满足设计要求。

图7 闸板的压力分布图

图8 闸板的变形分布图

图8表明,闸阀处于全闭状态时,最大变形处在流体冲击闸板的中心区,最大变形为0.179mm。在最大变形处的闸板厚度为46mm,其变形量为0.39%,而工程中变形量小于1%即可,显然达到设计标准。

4 结语

本文以某公司生产的超高压闸阀为对象,采用有限元方法计算了阀体和闸板在140MPa压力作用下的应力和变形,所得结论如下:

(1)阀体的最大应力点位于相贯线下侧,且位于流道下侧表面的应力高于流道上侧表面。

(2)超高压闸阀的阀体和闸板在140MPa作用下的应力和变形均在许用范围内,能够满足设计需求。