点阵式点胶系统胶点重量一致性研究*

2021-12-18仝崇楼李春风

仝崇楼 赵 静 任 飞 李春风 李 勇

(①西京学院机械工程学院,陕西 西安 710123;②空军工程大学工程学院,陕西 西安 710038;③承德石油高等专科学校工业技术中心,河北 承德067000;④宝鸡机床集团有限公司,陕西 宝鸡721013)

近年来,电子产品正朝着高性能、多功能和小型化方向发展,促使电子元件的集成程度不断提高。精密点胶技术是微器件装配过程的关键技术之一,是保证电子封装质量的重要环节,已广泛应用于微电子器件连接、集成电路制造、半导体封装及装配等领域[1]。随着自动化程度越来越高,传统点胶技术已经不能满足微电子器件装配精度需求,各种新型的点胶方法大量涌现。同时,使点胶分液技术也拓展应用于医疗保健[2]、液晶显示[3]以及指纹鉴别[4]等领域。

点胶系统分为接触式和非接触式两种类型,接触式点胶法主要有时间/压力型点胶法[5-6]、螺旋泵式点胶法[7]和活塞泵式点胶法,还有基于电润湿[8]、介电泳[9]和热毛细力[10]等驱动方式的点胶法。非接触式点胶法主要有压电驱动点胶法、气压驱动点胶法、超磁致伸缩驱动点胶法和电磁驱动点胶法等[11-12]。

接触式点胶法的特点是需要胶滴与基板接触,点胶时需要点胶针头反复升降,效率较低,过程复杂;而非接触式点胶不需要胶滴与基板接触,也不需要点胶头升降,只需点胶针头在平面内沿指定轨迹行走,因此点胶效率高,但在高速喷射下难以精确控制出胶量[13]。

目前,应用最广泛的接触式点胶技术是时间/压力型点胶法,该点胶技术通过脉动的气压挤压针筒内活塞,将胶体从针头挤出滴至基板,适用于中等黏度胶体,胶点的大小取决于气体压力及作用时间。设备便宜、操作简单、维护方便、适用性好及方便清洗。但它受流体黏度影响较大,而且工作过程中易使胶体温度升高,影响流体流变特性,温度及针筒内胶量变化严重影响胶点大小的一致性[13-14]。

针对接触型点胶系统受各因素影响而出现的胶点一致性差的问题,研发了点阵式微喷嘴点胶系统并设计了点阵式点胶喷嘴,通过点胶实验分析了挤胶活塞速度对胶点重量一致性的影响。为防止出现两个块粘合时出现溢胶及缺胶现象,很有必要研究各胶点间的重量误差。同时也为后续研发高效及高一致性点胶系统研究提供技术参考。

1 点胶系统

本点胶系统如图1所示,包括计算机、PCB控制板、电动推杆、补胶箱、挤胶器、气泵、气阀及点胶装置8个部分,计算机通过PCB控制板分别控制电动推杆及气阀,其中电动推杆驱动挤胶器向点阵喷嘴提供一定量高压胶,从而实现滴胶,气阀控制着气泵向气缸提供高压气体,从而实现工作台升降。

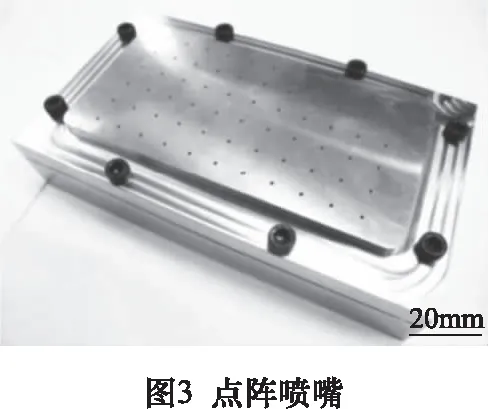

点阵喷嘴装配结构如图2所示,点阵喷嘴与喷嘴护板配合形成存储光学胶的密封空间,二者的结合面通过密封圈密封形成整体并安装在支撑板的方形孔中,玻璃放入点阵喷嘴正下方的工作台的定位凹槽中。光学胶从喷嘴护板正上方的孔中进入,再通过点阵喷嘴挤出,滴在正下方的玻璃板上,形成点阵胶点。图3所示为点阵喷嘴,利用点阵喷嘴,一次点胶即可完成高密度多点点胶。

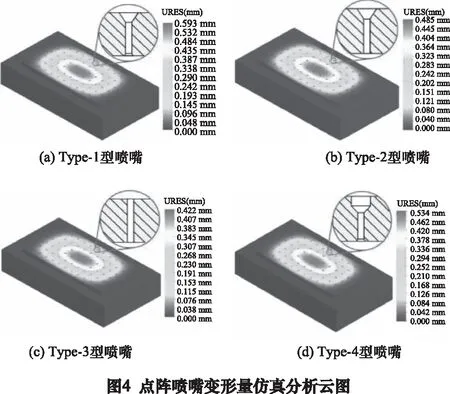

2 点阵喷嘴受力变形仿真分析

吐胶喷嘴形状影响着喷嘴对胶体的阻力,从而影响各喷嘴吐胶压力的一致性,如果中间各喷嘴吐胶压力超过边缘喷嘴过多,则会导致中间喷嘴吐胶量过大,边缘喷嘴吐胶量过小。

利用SolidWorks对点阵喷嘴进行建模,然后利用Ansys-Fluent软件进行点胶过程的CFD数值模拟分析,模拟条件中假设空气和胶都是不可压缩的牛顿流体,忽略温度对胶体粘度的影响。由于胶体从喷嘴挤出进入空气中的过程是典型的两相流问题,采用流体体积(VOF)显式格式分析胶体外形变化,液相和气相均划分成四面体网格,选用PISO算法来适应非定常流动模型。设置光学胶黏度为1 000 mP·s,密度为1.02 g/cm3。在计算过程中设置胶体的供给流量为Q=16 mL/s,对应挤胶活塞速度v=1 000Q/πr2=20 mm/s计算得到,式中r为活塞半径,其值为16 mm。

图4所示为点阵喷嘴变形量仿真分析云图,仿真得到Type-1、Type-2、Type-3和Type-4喷嘴内部胶体压力分别为6.28、5.54、5.38和5.78 MPa,内部压力引起的喷嘴平面的变形量均呈现由中间向四周逐渐变小趋势,4种类型喷嘴中间的最大变形量达到0.593、0.485、0.422和0.534 mm。其中Type-4型点阵喷嘴小径部分长度较短,导致受胶体压力时中间部位变形量较大,Type-1型点阵喷嘴小径孔长度较长,对胶体的阻力较大,导致内压较大,因此受胶体压力时中间部位变形量也较大,Type-3型喷嘴中间部位变形量最小,比较理想。

3 单个胶点重量误差

利用Type-3型点阵喷嘴,分别在10、15、20、25、 30和35 mm/s的挤胶活塞速度下进行点胶实验,每种喷嘴进行5次点胶,分别测量胶点重量求平均值。

图5为点阵胶点位置标定图。图6为胶点重量分布图,图中深色部分为胶点重量高于0.017 5 g的胶点所在位置,浅色部分为胶点重量低于0.017 5 g的胶点所在位置,可见各挤胶活塞速度下,胶点重量均呈现中间大边缘小的特点。由于胶体供给入口位于喷嘴护板中心处,使得中间喷嘴处胶体的压力大,而边缘处喷嘴的胶体压力小,这就导致中间喷嘴点出的胶点偏大,四周喷嘴点出的胶点偏小。

4 讨论

图7所示为Type-3型点阵喷嘴胶点重量及重量标准差曲线,标准差越大表明胶点重量离散程度越大。由图可见随着挤胶速度增大,胶点重量平均值减小,这是由速度增大使得胶体受到的压力增大导致胶体压缩所致,由误差棒可见,胶体压力增大也导致了胶点重量离散程度的增大。由标准差曲线可见,随着挤胶活塞速度增大,胶点的标准差也增大,挤胶活塞速度超过25 mm/s后,标准差增幅较大,表明胶点重量分布不一致程度增大。随着胶体流速增大,胶体在进入喷嘴前的流动性质由层流变成了紊流[15],这增大了胶体流动阻力,从而使胶体到达边缘喷嘴时的压力损失容易导致胶点重量分布不一致程度增大。挤胶活塞速度越小胶点一致程度越高,但点胶效率降低。25 mm/s是最佳的活塞挤胶速度,此时胶点平均值为0.017 42 g,胶点的最大误差为1.53%。

5 结语

研发了点阵式微喷嘴点胶系统及点阵式点胶喷嘴,分析了挤胶活塞速度对胶点重量一致性的影响。

(1)点阵喷嘴受胶体压力后的变形量呈中间大四周小的趋势,Type-3型点阵喷嘴受胶体压力后的变形量最小。

(2)Type-3型点阵喷嘴胶点重量由点阵喷嘴的中间向边缘逐渐减小,胶点重量的一致性随着胶体流速增大而变差,挤胶活塞的最佳速度是25 mm/s。