基于LabVIEW的锥罩装配控制系统设计

2021-12-18高振铭朱祥龙康仁科董志刚

高振铭 朱祥龙 康仁科 董志刚 方 轲

(大连理工大学精密与特种加工教育部重点实验室,辽宁 大连116024)

锥罩位于空空导弹的头部,既有保护导引头天线的作用,又是导弹整体不可或缺的一部分。在导弹飞行过程中,锥罩既要承受恶劣的高温高压环境,还要满足信号传输、良好的电磁特性等电性能要求。锥罩由头锥和连接环组成,头锥材料通常选用石英陶瓷,连接环材料选用与石英陶瓷热膨胀系数相近的殷钢,由于陶瓷与金属之间无法采用铆接等连接方式,所以一般采用胶粘的方法进行头锥与连接环的连接[1-2]。粘接的技术难点在于,要保证头锥和连接环之间的同轴度以及装配前后特定截面处的径向跳动,且要保证胶能均匀地分布在连接环与头锥之间,避免剧烈震动情况下金属与陶瓷接触造成头锥碎裂。

目前工作现场多采用卧式粘接的方法,如图 1所示,现有设备凭借工人经验进行手动粘接,所采用的测量方式为千分表接触式测量,运用定位块来确定粘接位置,整个粘接流程需要多次取下和装夹,过程较为繁琐,整个过程需要4 h左右,生产效率底下,而且精度较低。

为了保证头锥和连接环的自动化装配及测量要求,笔者所在团队设计出一种定位精度高,能够自动化完成装配测量的设备。该设备主要用于头锥和连接环的粘接装配,具有头锥和连接环的自动化装配,装配前后锥罩特定截面处径向跳动的测量以及测量数据采集、处理、显示和存储功能。

1 控制需求及系统设计

1.1 控制需求

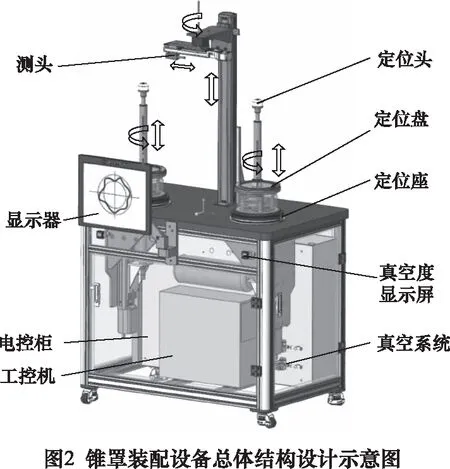

锥罩装配设备总体结构设计示意图如图 2所示,设备总体分为2个工位,共用1个测头,可同时粘接两发锥罩。连接环放置在定位座上,采用气缸带动定位座下压将连接环定位夹紧,头锥通过定位头和定位盘进行定位,通过真空泵将头锥内部抽真空形成负压,将头锥压紧在定位头和定位盘上,每个工位具有升降和旋转功能,以便于进行粘接和测量跳动。非接触式同轴激光位移测头固定在两工位中间位置,由于需要测量2个工位的多个截面,所以测头需要具有升降、旋转、平移功能,同时将信号传输到工控机进行处理。由于产品较为贵重,除去主要功能外,锥罩装配设备还需具有三色灯报警功能、气压监控功能和急停功能等。

综上所述,锥罩装配设备为七轴联动设备,且具有非接触式测控功能,针对锥罩装配设备的上述运动和测控需求,提出对电气控制系统的要求。包括:

(1)系统拥有自动装配模式和手动操作模式,各轴运动速度,加速度和减速度均可根据生产需求调整,运动速度波动范围小于5%,重复定位误差小于0.001 mm。

(2)装配生产过程中测头可以准确、精确地输出数据,并将测试数据上传到控制系统,控制系统可自动计算出所测截面跳动度并和截面跳动的实际二维图形一起显示在软件当中,判断数据是否合格,提供异常报警。测试完毕后,形成记录表格自动存储在计算机上。

(3)拥有可扩展IO口进行输出与输入。

(4)充分考虑操作人员及产品的安全性,避免设备故障或操作人员误操作等导致人身和产品受到伤害。

1.2 控制系统设计

锥罩装配控制系统采用“IPC-运动控制卡”作为核心控制部件,IPC作为上位机通过触摸显示屏与用户进行人机交互,运动控制卡作为下位机通过端子板连接驱动器对7个电机进行控制。每个端子板带有24个IO接口,能够满足控制系统数字量输入输出的需求,同时IPC带有RS232串口,可以直接接收同轴激光位移传感器信号,不用增加数模转换模块,避免A/D转换误差。

控制系统组成如图 3所示,其中,转台1、升降模组1控制左工位头锥与连接环的旋转和升降。转台2、升降模组2控制右工位头锥与连接环的旋转和升降。旋转电机、平移模组和升降模组3控制测头旋转、平移和升降。真空气路和压缩空气气路的通断通过4个两位三通电磁阀连接继电模组进行控制。控制系统通过端子板上8个OUT口决定继电模块对应电路的通断从而间接控制真空电磁阀1、压缩空气电磁阀1、真空电磁阀2、压缩空气电磁阀2、三色灯红色、绿色、黄色和蜂鸣的工作状态。气压传感器将气压值显示在真空度显示屏上,当气压低于设定值时,将通过运动控制卡IN端口向控制系统发送信号,软件进行相应的报警。每根运动轴配有两个NPN型限位开关和一个NPN型零点开关,当到达限定位置时,限位开关通过端子板LIM端口向控制系统发送高电平,系统停止对应轴运动。当需要复位时,对应轴运动到零点开关位置,零点开关通过端子板ORG端口向控制系统发送高电平,系统停止对应轴运动,同时运动脉冲记录清零。急停开关连接端子板EMG端口,当急停开关被按下时EMG口导通,系统停止一切工作,同一设备仅需连接一个ENG端口即可急停7根轴。所采用的升降模组电机为57步进两相电机,最小步距角为1.9°,驱动器带细分功能,采用2细分驱动,即最小步距角为0.9°,丝杠为单头,导程为6,所以理论最小微动位移为0.015 mm,满足生产中最小微动位移为0.05 mm的要求。

2 软件设计

2.1 软件架构

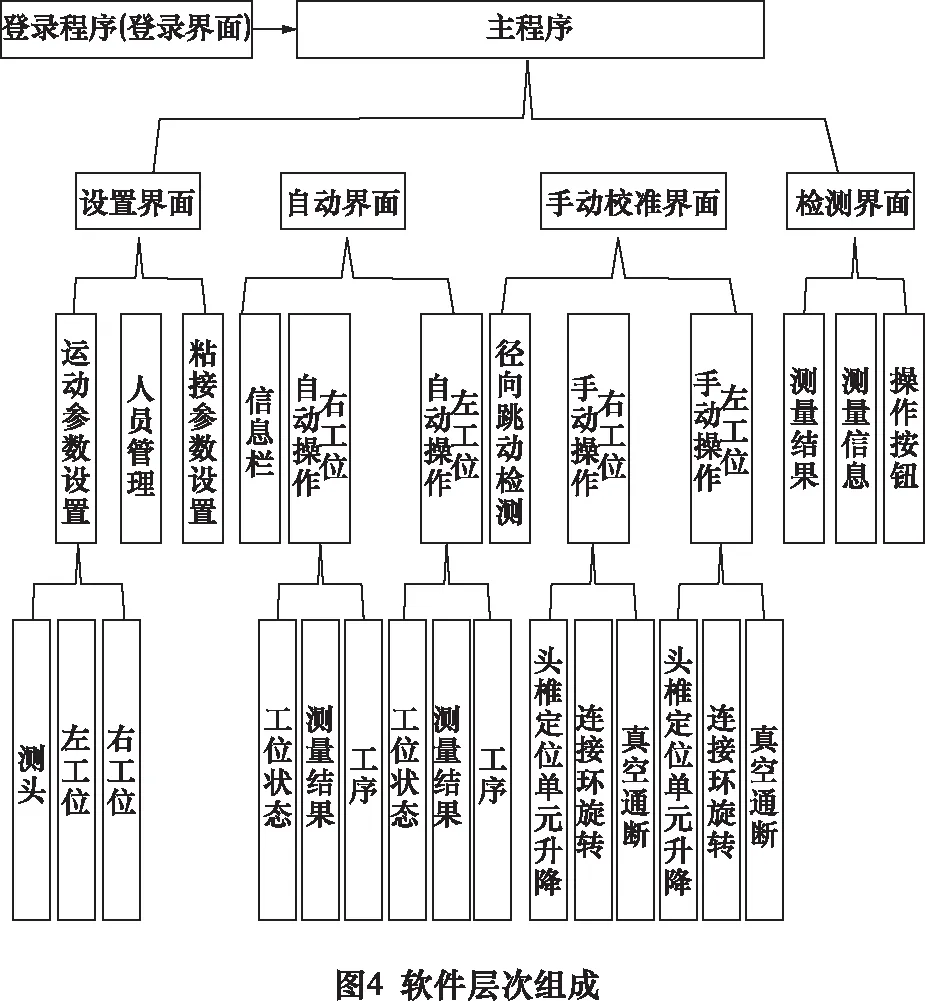

锥罩装配控制系统软件以LabVIEW为开发语言,调用研华通用运动API架构进行控制[3]。软件层次组成如图 4所示,根据实际生产需要,控制系统软件在登录界面具有身份验证的功能,用户输入正确的用户名和密码后,可以获得相应的身份和操作权限,执行进一步操作。软件使用ACCESS数据库储存用户登录信息,采用LabSQL工具包实现对ACCESS数据库的增删改查。用户经过身份验证可分为管理员与操作员,操作员可以进行头锥和连接环的粘接工作,访问自动界面,手动校准界面,检测界面,管理员可以访问设置界面,对人员以及各项参数进行设置。自动界面为主要工作界面,在工作的过程中产生的测量结果均会自动显示在软件界面上,并自动将测量数据保存为EXCEL表格存储在IPC特定位置中。操作员也可以在手动界面调整测头的升降、旋转和平移位置,调整两个工位的升降高度和旋转角度,并控制真空的通断。在检测界面,用户可以将粘接好的锥罩放到任意工位进行检测特定截面的径向跳动[4-6]。

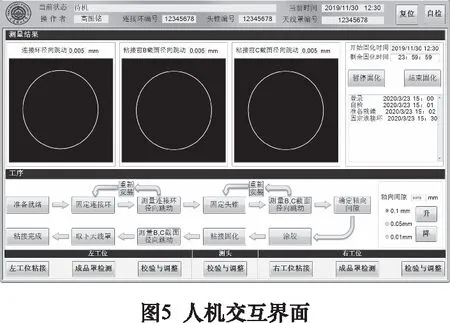

控制系统软件采用GUI Design Studio设计多个友好的人机交互界面,如图 5所示,每个组成界面相对统一,美观大方。界面分工清楚,操作简单,充分考虑操作的便利性和安全性问题。

2.2 信号采集与处理

c=xmax-xmin

(1)

(2)

同理,Y坐标为:

(3)

此时,(Xn,Yn)即为对应点xn的X、Y坐标,将坐标标记在XY图控件当中即可生成跳动的实际二维图像。

3 误差分析

对同轴激光位移传感器的工作状态下的误差进行分析,由于传感器本身的输出信号为数字量信号,工控机通过RS232串口直接进行采集,所以不存在A/D转换误差。考虑到各零件加工装配过程中不可避免的存在加工和装配误差,所以最大的误差来源在于激光与锥罩回转轴线不在同一平面内所造成的偏离,在此分析此种偏离对整体测量的误差影响[7]。

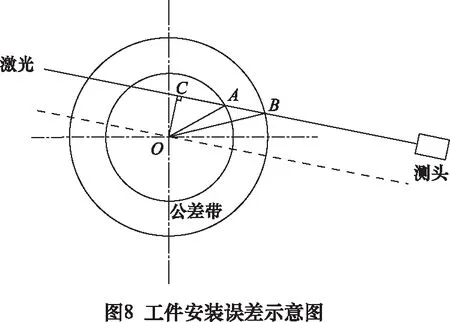

以O为圆心的两个同心圆代表头锥自身的跳动公差带,如图 8所示,此时考虑激光与锥罩回转轴线不在同一平面的情况,最关键的在于找到激光偏离的表征量,此时过圆心O做激光的垂线OC,以OC为激光偏离的表征量,记为L。OA代表公差带的内径,OB代表公差带的外径,用r与R来表示。

此时理论公差值:

c=R-r

(4)

实测公差值:

AB=CB-CA

(5)

此时偏差率为:

(6)

(7)

(8)

将式(7)、(8)代入到式(5)中可得:

(9)

将式(9)代入到式(6)中可得:

(10)

由工艺要求可知,c最大要求为0.15,根据产品情况R取50,r取49.85,将其代入式(10),可得偏差率E与激光偏离表征量L之间的函数关系,做函数图像如图 9所示。

由图9可知,当偏移量L达到15 mm时,所测结果与理论值的偏差率仅为5%,而实际安装中,激光偏移量不超过5 mm,所以测量方法和结果可靠,有效保证了测量精度。

4 结语

在锥罩装配控制系统中,上位机IPC通过对下位机运动控制卡的控制,实现了7根轴之间的联动和测量数据的采集处理。各电机之间协同工作,互不干涉,测量功能、运算功能、存储功能之间相互联系,互不干扰。在软件上,基于LabVIEW和研华通用运动API架构编写控制系统,并运用GUI Design Studio设计友好的人机交互界面。通过控制系统软硬件的结合实现锥罩的自动测量装配功能,装配时间缩短到0.5 h,与原有手动装配方式相比,效率提升了8倍,极大地提高了生产能力。