单、双溢流管旋流器流场特征及分离性能研究

2021-12-18刘国庆张悦刊刘培坤杨兴华陈波

刘 国 庆 张 悦 刊 刘 培 坤 杨 兴 华 陈 波

(山东科技大学机械电子工程学院,山东 青岛 266590)

旋流器是利用离心沉降原理完成液体澄清[1]、料浆浓缩[2]、固相颗粒分级[3],以及两种非互溶液体分离[4]的代表性装置。工作时,流体以一定的速度和压力切向给入旋流器,在离心力的作用下,粒径大、密度大的颗粒沿外螺旋向下进入外旋流,从旋流器底流口排出;粒径小、密度小的颗粒进入内旋流从溢流口排出,从而在旋流器内完成选择性分离。

旋流器具有操作简单、单位时间内处理量大、无运动部件、便于维修等优点,迄今为止,已在矿物加工[5]、石油[6]、化工[7]、煤炭[8]、采矿[9]、尾矿处理[10]等领域获得了广泛应用。在粗细物料分级中,普通旋流器一次分级只能得到细颗粒和粗颗粒2种产品,其中底流产品粒度粗,溢流产品粒度细[11-12]。然而,除了进入溢流的细颗粒和进入底流的粗颗粒外,还存在分级粒度附近的中间粒级,其不论进入溢流或是底流,均会增加产物的错配率,降低分级精度。为获得多粒径、窄粒级产品,以便取得更好的分选效果,通常采用多级旋流器串并联技术[13-16]或使用旋流器和振动筛组合方式[17]进行分级。但这些组合方式存在工艺复杂、投资大、生产成本高、系统稳定性下降等问题,极大地限制了旋流器的推广与应用。

为解决上述问题,笔者所在团队设计了一种双溢流管旋流器,该设备以传统旋流器结构为基础,于中心位置插入一直径较小的同轴溢流管,形成内、外双溢流管结构,物料分离过程中按粒级和密度形成内溢流、外溢流和底流3种粒径的产品,与传统旋流器产品相比,粒级有望明显变窄。为了解、改善双溢流管旋流器的分离性能,采用数值模拟方法对比了双溢流管旋流器和传统旋流器的流场特征,其内容主要包括内压力场、速度场(切向、轴向、径向)、湍流强度和产品粒度等特性,并进行了试验验证。

1 数值模拟研究

1.1 模型建立

基于计算流体动力学技术(CFD)的数值仿真方法用于旋流器分离性能研究已较为成熟,目前常采用雷诺平均法(RANS)[18-19]、直接模拟法(DNS)[20]和大涡模拟法(LES)[21],其中雷诺平均法研究较多。该方法将湍流中的物理量分成脉动量和平均量,大大降低了计算量,满足了旋流器内流场模拟的准确性。为此,采用该方法进行旋流器内流场模拟研究。

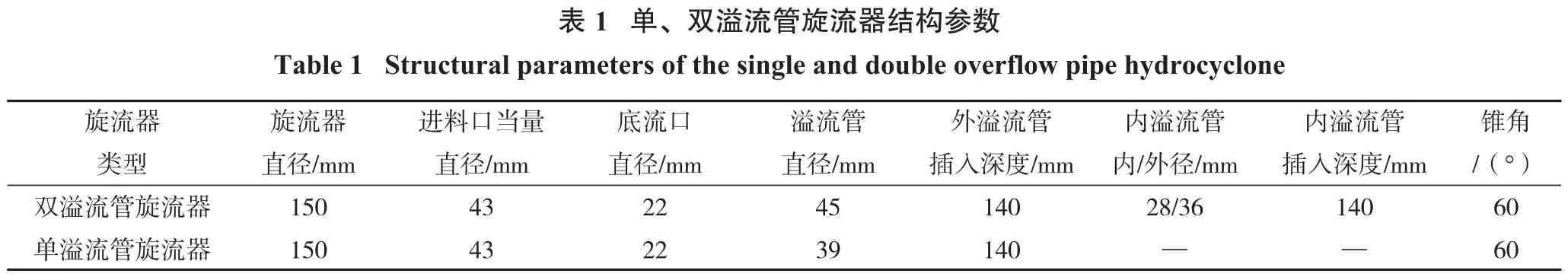

本研究所设计的ϕ150 mm单、双溢流管旋流器具体结构参数见表1。

?

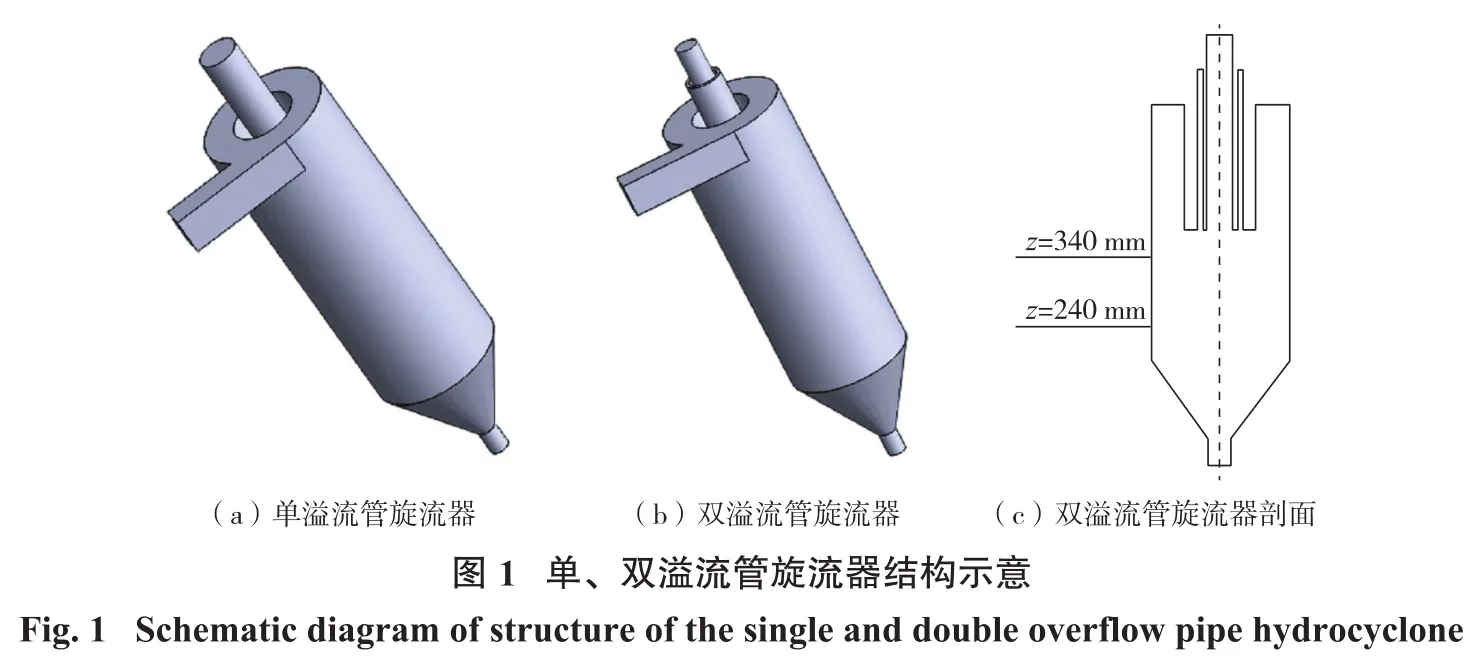

该旋流器进料口采用渐缩矩形切向进料形式,通过SolidWorks 2017软件建立旋流器三维模型,旋流器轴线沿z轴正方向,设置底流口中心和坐标原点重合,利用SpaceClaim软件对旋流器进行流体域抽取,选取柱段区域z=240 mm和z=340 mm两个横截面作为后续模拟数据分析的特征截面。单、双溢流管旋流器结构示意如图1所示。

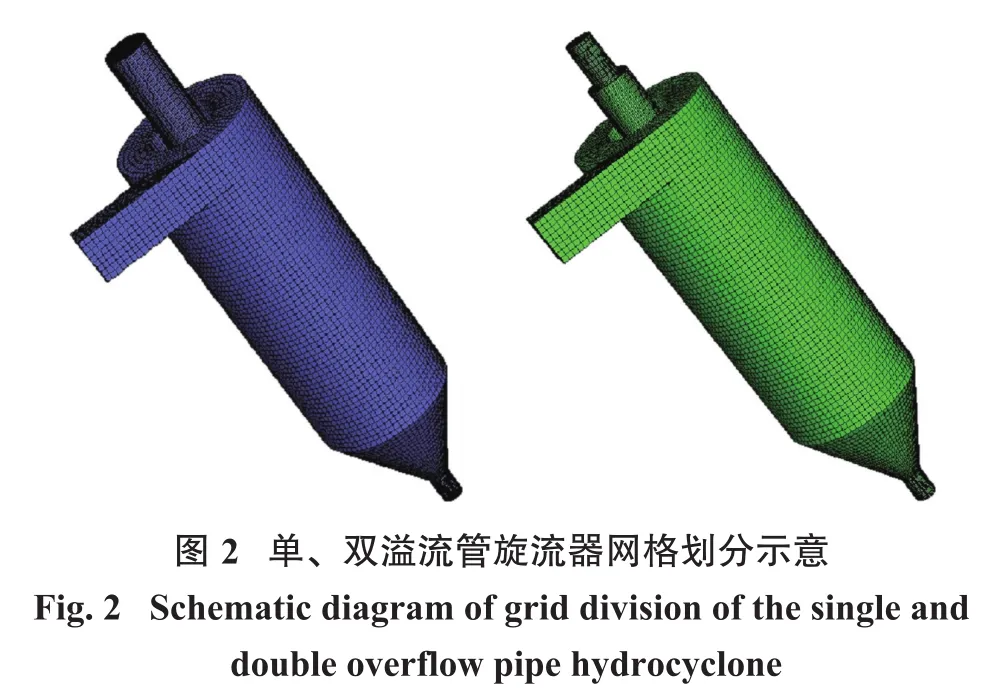

采用ICEM17.0软件进行流体区域网格划分,以六面体非结构化网格为主,其中单、双溢流管旋流器网格数量分为117 248、136 324,网格划分示意如图2所示。

1.2 模拟边界条件

所用矿浆由清水和石英砂配制,ρ水=998 kg/m3,ρ石英砂=2 650 kg/m3,进料质量浓度为17.5%,体积浓度约为7.5%。石英砂粒径分布如表2所示。

?

旋流器入口速度为4 m/s,湍流特性采用湍流强度和水力直径的计算值。出口均为压力出口,与大气相通。壁面条件采用无滑移运动的固定壁面。Multiphase Model选择Mixture模型,Primary Phase设置为水,Secondary Phase根据表2石英砂粒径分别设置。湍流模型采用RSM模型[22]。

1.3 数值模拟结果及分析

1.3.1 静压力分布

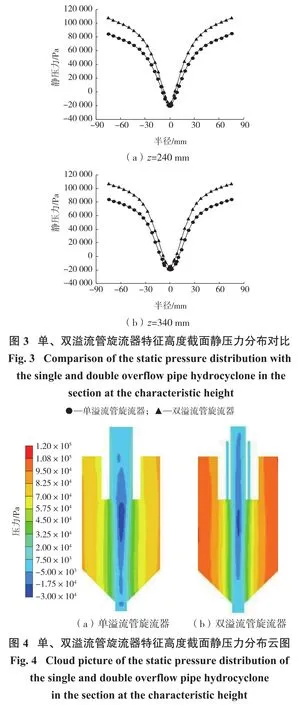

图3为单、双溢流管旋流器特征高度截面的静压力分布曲线,图4为单、双溢流管旋流器特征高度截面处的静压力分布云图。

由图3可知,无论是z=240 mm截面还是z=340 mm截面,单溢流管旋流器内部静压力分布曲线均呈“倒驼峰”形状,这与文献[23]的研究结论一致;同时表明,采用基于CFD研究双溢流管旋流器内部流场是可行的。尽管双溢流管与单溢流管旋流器内部的静压力分布规律基本一致,但双溢流管比单溢流管旋流器内部静压力大,有利于促进微细颗粒的内移。相较于单溢流管旋流器,双溢流管旋流器压力曲线更陡峭一些,压力梯度变化更为明显,有助于能量的利用。

由图4可知,2种旋流器压力分布规律一致,均沿径向由壁面至轴心处压力值逐渐减小,越靠近轴心处变化越快,在旋流器轴心处出现负压。对比可以发现,双溢流管旋流器内部负压区面积较小,使得流体向上运动动力不足,可以有效降低“溢流跑粗”发生概率,提高旋流器分级精度。

1.3.2 切向速度分布

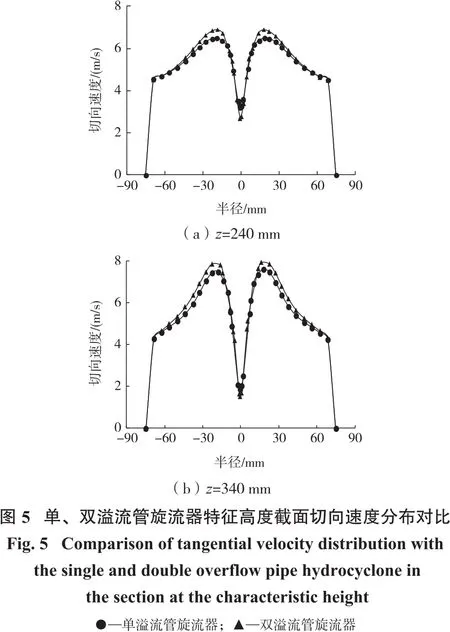

图5为单、双溢流管旋流器特征高度截面的切向速度分布曲线。

由图5可知,对于单、双溢流管旋流器,二者的切向速度均由旋流器轴心向器壁处呈现先增大到一定值后减小的趋势,在外径45 mm和内径36 mm的环形区域切向速度最大,其中双溢流管旋流器的最大切向速度比单溢流管旋流器高0.4 m/s,且双溢流管旋流器切向速度的变化更为明显,说明双溢流管旋流器的离心力场强度更大。对比不同截面切向速度值,可以得出在一定程度上随着特征高度的升高旋流器内切向速度也变大,有利于产品分级。

1.3.3 轴向速度分布

轴向速度的大小决定旋流器内颗粒停留时间的长短,从而影响旋流器的分离性能。图6为单、双溢流管旋流器特征高度截面的轴向速度分布曲线。

由图6可知,z=240 mm截面,轴心处轴向速度最大;z=340 mm截面,半径约为10 mm处轴向速度最大,表明z=240 mm这个区域的旋流场分离能力较强。在2个不同截面,均表现为双溢流管旋流器的轴向速度值更小,说明双溢流管旋流器内颗粒参与分离的时间相对延长,有助于颗粒窄粒径精细分级。2种结构的旋流器“零速包络面”的半径基本相同,均为32.5 mm左右,这说明2种结构旋流器内流体向上运动和向下运动的折返半径相同,但是“零速包络面”区域以外,双溢流比单溢流旋流器的轴向速度绝对值要小,“零速包络面”区域以内前者的轴向速度更大,且变化梯度更大,这种现象在z=240 mm截面表现得更加明显,这是因为z=240 mm截面接近旋流器柱段和锥段的交界处,刚好处于旋流器的主分离区域。以上规律表明,双溢流旋流器较单溢流旋流器具有更加充分的分离时间,分离更加彻底。

1.3.4 径向速度分布

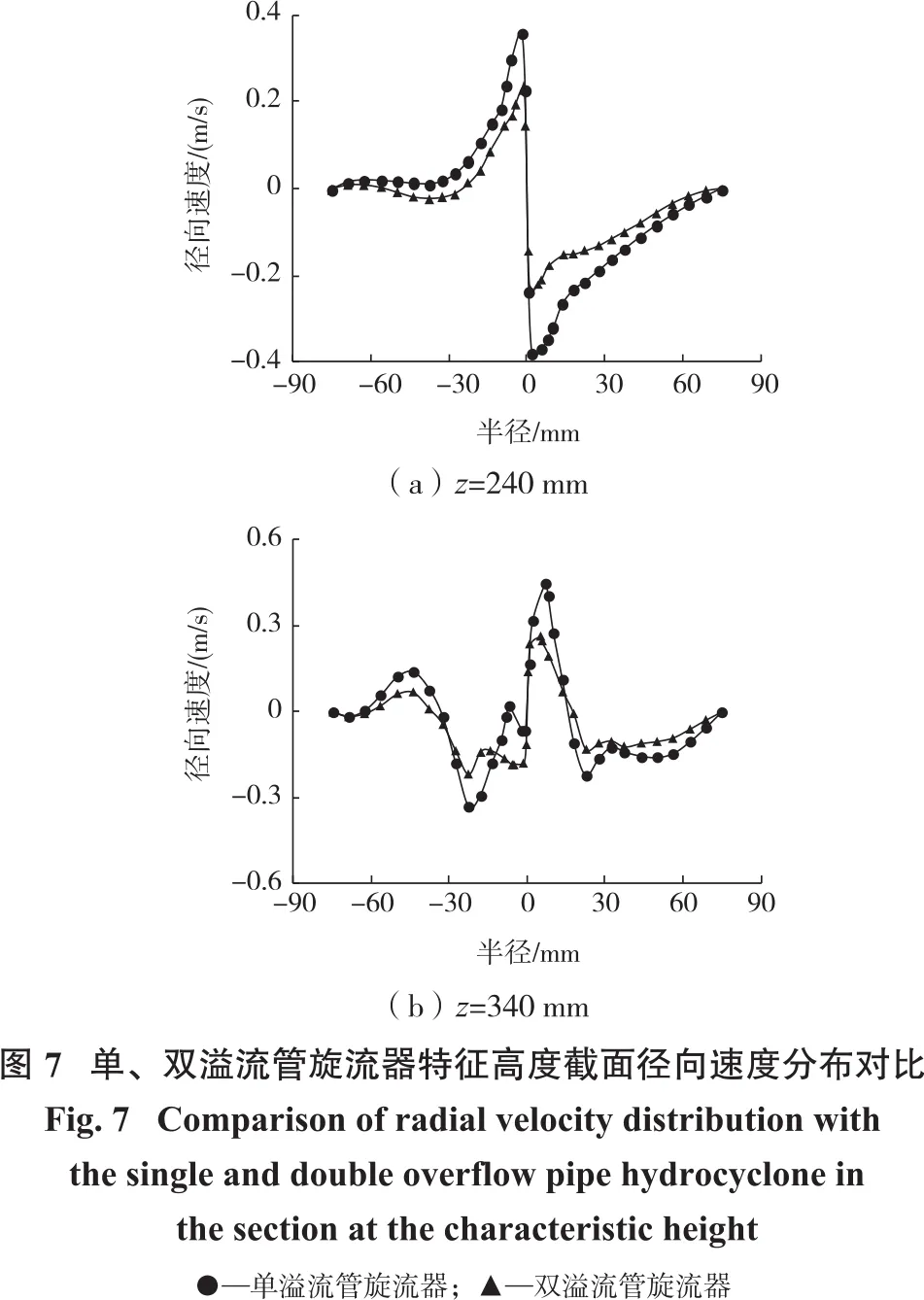

图7为单、双溢流管旋流器特征高度截面的径向速度分布曲线。

由图7(a)可知,分离区(z=240 mm)径向速度变化具有一定的规律性,双溢流管比单溢流管旋流器径向速度小,表明双溢流管结构可以一定程度上降低旋流器内部颗粒的径向迁移速度、相对延长颗粒在旋流场内停留时间。由图7(b)可知,靠近溢流出口区域(z=340 mm)径向速度变化非常复杂,这是因为溢流口附近容易受到高速入口浆液的冲击,湍流更加强烈且紊乱,同时,常规分离过程中颗粒的径向运动规律被该区域产生的循环流和短路流所打乱,因此这个区域的径向速度大小随机且没有规律。尽管该区域径向速度规律性较差,但这种现象为旋流器提供了准确的优化位置,以便有针对性地改善该区域结构,避免强烈湍流场的干扰。

1.3.5 湍流强度

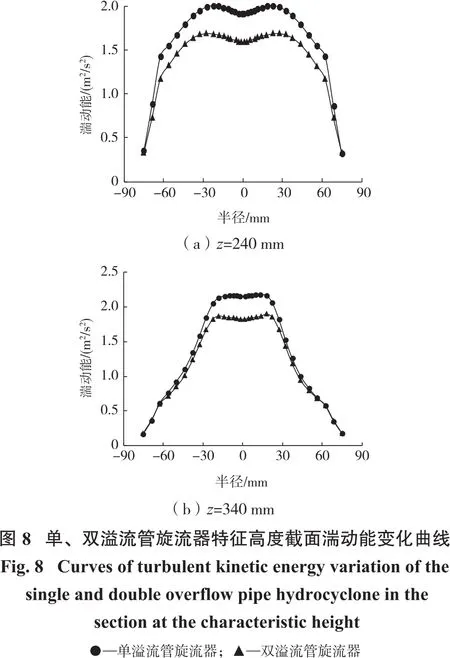

旋流器内部是高度复杂的非线性湍流场,存在多种尺度的旋涡,所以湍流的发展及衰减程度一般用湍动能的大小评价。图8为单、双溢流管旋流器特征高度截面的湍动能变化曲线。

由图8可知,相比于单溢流管旋流器,双溢流管旋流器在产品分离过程中湍动能变化速度和数值均减小,湍流场相对稳定,对颗粒分级的扰动作用弱,有助于实现颗粒窄粒级精细分级。

1.3.6 产品粒度组成

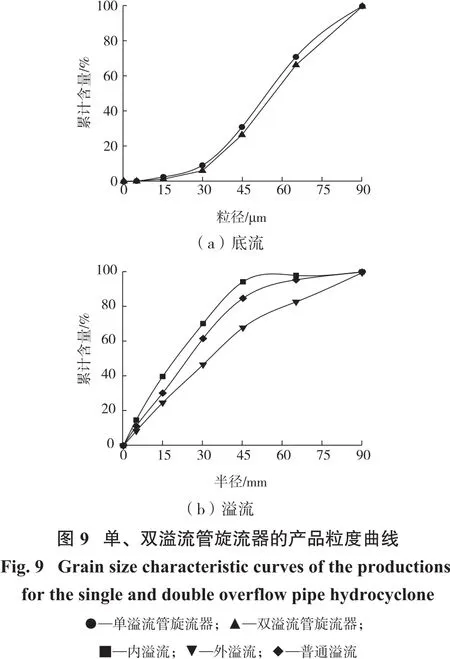

底流和溢流产品的粒度组成反映了旋流器分离性能的好坏,通过mixture多相流模拟获得了单、双溢流管旋流器分级性能的结果,图9为单、双溢流管旋流器的模拟结果产品粒度曲线。

由图9可知,双溢流管旋流器一次分级可获得3种粒度区别明显的粒级产品,有效实现了颗粒窄粒级精细分级。

2 试验验证

2.1 试验原料及设备

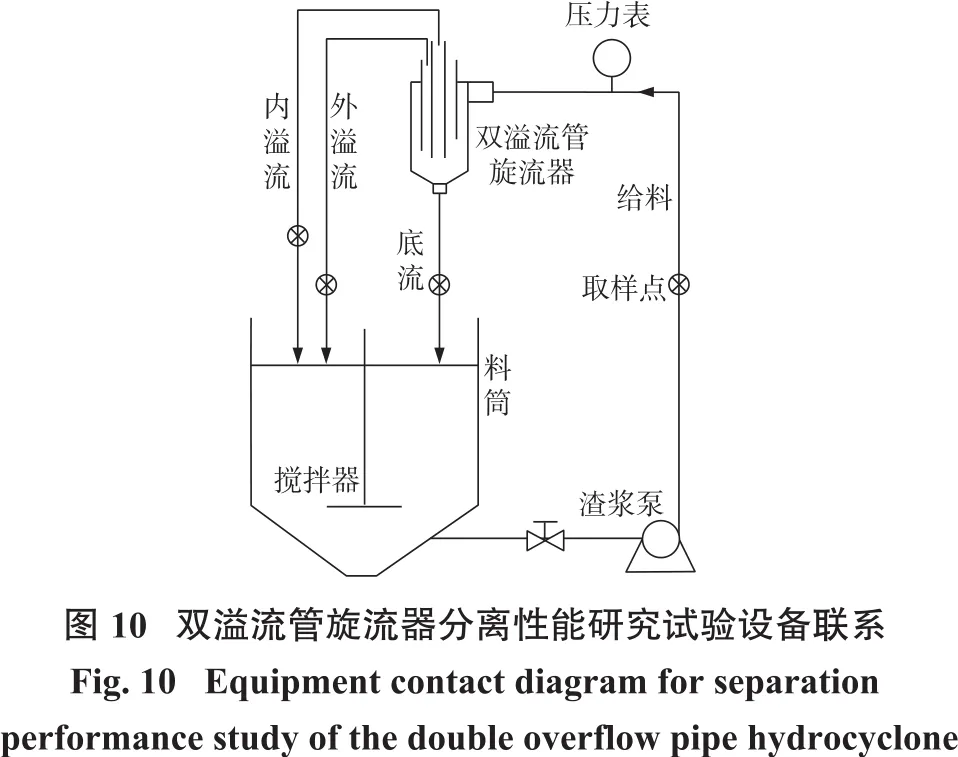

以颗粒中位粒径为39.8 μm、密度为2 650 kg/m3的石英砂为试验原料,开展双溢流管旋流器分离性能研究,试验设备联系如图10所示。

首先在料筒中配制相应浓度的石英砂料浆,经搅拌器搅拌均匀后由渣浆泵以设置好的压力打入旋流器内进行分级,旋流器产品接回料筒以保证系统稳定循环运行,用烧杯对进料、底流和内外溢流4个产品进行同步取样,计算并分析产品指标。

2.2 分级试验结果及分析

设置内溢流管内外径分别为28 mm、36 mm,其中内外溢流管的插入深度均设置为140 mm,2种旋流器均选取直径为22 mm、锥角为60°的底流口,压力设置均为0.1 MPa,给料浓度均为15.5%。

单、双溢流管旋流器分级试验结果见表3,溢流和底流产品粒度分布如图11所示。

?

由表3可知,双溢流管旋流器中外溢流的流量、产率和浓度均大于内溢流,且其底流浓度比单溢流管旋流器降低了8.30个百分点,底流产率增大了3.25个百分点。说明双溢流管有效改善了溢流跑粗的现象。

由图11可知,经双溢流管旋流器一次分级可获得中位粒径分别为16 μm、24 μm和61 μm的3种产品。选取实际分级分选作业常用的颗粒粒径(-45 μm),计算双溢流管旋流器的综合分级效率,结果表明,双溢流管旋流器内外溢流产品-45 μm粒级累计含量为84.33%,单溢流管旋流器溢流产品-45 μm粒级累计含量为83.18%,单、双溢流管旋流器的综合分级效率分别为54.38%、55.64%,双溢流管旋流器较单溢流管旋流器提高了1.26个百分点。以上研究结果表明,双溢流管旋流器不仅可以通过一次分级获得3种窄粒级产品,而且改善了传统单溢流管旋流器的分离效率和分级性能。

3 结论

(1)双溢流管旋流器相比于单溢流管旋流器,切向速度和内部压力一定程度上变大;径向速度、轴向速度和湍动能较单溢流管旋流器更小。结果表明双溢流管旋流器可以强化分离过程,有助于分离性能的提高。

(2)双溢流管旋流器一次分级可以得到底流、内溢流和外溢流3种窄粒级产品。相较于单溢流管旋流器,双溢流管旋流器底流浓度降低了8.3个百分点,底流产率增大了3.25个百分点,内外溢流产品中-45 μm的颗粒累积含量增加了1.15个百分点,综合分级效率提高了1.26个百分点。

(3)本研究为双溢流管旋流器的优化设计和多产品旋流分离装置的推广应用提供了一定的数据支撑。但内溢流管结构尺寸对分离性能的影响规律有待在后续的工作中进一步深入研究,以期全面提高双溢流多产品旋流器的分离效果。