考虑采空区压实效应的沿空掘巷煤柱设计方法研究*

2021-12-17冯友良

冯友良

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013)

0 引言

经济效益、安全需求等因素推动沿空留巷[1-3]、切顶卸压自成巷[4]等无煤柱护巷技术成为今后我国煤矿巷道布置的主流发展方向,但考虑到煤矿地质条件的特殊性和无煤柱护巷技术发展现状,当下广大矿区普遍采用的仍然是留煤柱沿空掘巷技术[5-6]。沿空掘巷合理煤柱留设一直是广大学者关注的焦点,研究工作面区段煤柱合理宽度的方法概括起来主要有理论计算[7]、现场监测[8]、数值模拟[9]及模型试验[10]。在实际使用过程中,极限平衡理论、数值试验研究与工程实践相结合的方法应用广泛。然而,以往有关煤柱留设的数值试验研究中,大多数未考虑采空区覆岩垮落-充填-压实这一过程对采动应力的重要影响,对工作面回采的模拟直接做开挖或简单充填处理,采动应力演化规律的合理性有待考究。本文通过FLAC3D二次开发的方法,将采空区覆岩垮落带岩体的力学行为嵌入数值软件,模拟采空区压实效应、应力恢复,分析沿空巷道掘、采全过程围岩的稳定性,结合理论分析、工程实践,最终确定合理煤柱宽度。

1 工程背景

中煤华晋集团有限公司王家岭矿现采用综放开采采煤法主采2#煤层(属优质炼焦用煤),每个工作面布置2条回采巷道,其中回风巷采取沿相邻工作面采空区边缘掘进,留20 m宽煤柱护巷,这不仅会导致优质煤炭资源的浪费,还会在深井开采中使回采巷道围岩出现应力集中现象,导致巷道围岩产生更加剧烈的变形,巷道后期维护困难。因此,留小煤柱护巷是较好选择。

12309回风巷北侧靠近12311工作面采空区,设计掘进断面5.6 m×3.55 m,沿2#煤层底板掘进,煤层厚度6.1~6.64 m(平均6.37 m)。顶板岩性以粉砂岩、细粒砂岩、泥岩及中粒砂岩为主,底板岩性以细粒砂岩、中粒砂岩及石灰岩为主。地面标高+824~+960 m,井下标高+526~+567 m,主要用于工作面的设备安装、材料运输及回风、行人等,设计长度1 380.7 m,服务时间约为9个月。掘巷时,12311工作面停采时间仅有1个月左右。

2 采空区压实效应模拟分析

2.1 核心流程

2.1.1 构建模型

获取王家岭煤矿12309工作面地质生产条件等基础数据,依据对称性原则,分别以12311工作面及12309工作面倾向中线为对称轴,构建包括12309工作面、12311工作面、有关巷道和护巷煤柱等在内的三维分析模型(为凸显工作面、有关巷道、护巷煤柱等的尺寸与空间位置关系,模型中煤层顶板及以上部分做透明化处理),如图1所示。

图1 数值试验研究模型Fig.1 Model of numerical experiment study

模型x,y,z方向长度分别为292,250,106 m,y方向为工作面推进方向,共计模拟2工作面回采150 m距离,两侧边界分别留50 m宽的煤柱,垂直工作面推进方向尺寸292 m,模型中12309工作面和12311工作面宽度均为实际面长的1/2,即130 m,对应巷道及煤柱范围32 m,模型高106 m。

模型水平和底部边界约束法相速度。基于实测地应力大小与方向,在模型x,y,z方向施加的应力大小分别为6.8,12.7,10.4 MPa。煤层及顶底板岩层采用Mohr-Coulomb模型,采空区垮落带岩体采用改进双屈服模型。

数值试验研究步骤依次为:1)构建模型并赋予围岩物理力学参数和边界条件后运算达到初始平衡,模拟原岩应力场;2)12311回风巷掘进与支护-以掘进10 m为1个运算循环,巷道开挖后立即进行支护,加入支护单元并赋予力学参数后运算使模型达到平衡,继续下一掘进、支护、运算循环,直至完成整个巷道掘进;3)12311工作面回采-巷道掘进完成后,以工作面推进10 m为1个运算循环,直至工作面推进结束;4)12309回风巷掘进与支护-重复步骤2)完成12309回风巷掘进与支护;5)12309工作面回采-重复步骤3)完成12309工作面回采。

2.1.2 围岩物理力学参数确定

合理选取围岩物理力学参数是获取准确可靠的数值试验研究结果的前提条件。有关学者[11-12]研究表明,数值模拟分析中煤岩体的弹模、黏聚力和抗拉强度可取为实验室试块测试结果的0.2倍,泊松比取1.2倍。数值试验研究中煤岩体物理力学参数取值见表1。

表1 煤岩体物理力学参数Table 1 Physical and mechanical parameters of coal and rock mass

2.1.3 采空区垮落-充填-压实数值试验研究方法

随着长壁工作面向前回采,后方采空区顶板岩层不断垮落,冒落岩体逐步压实使其刚度和弹模显著提高。

因为被压实的采空区矸石能够承担一定的上覆岩层荷载,随之导致周边围岩内的支承压力出现一定程度下降。为准确分析工作面回采期间采动应力演化特征,必须将采空区压实过程这一工程响应考虑进去。过往一般通过较软的弹性材料来模拟和充填采空区,而当下越来越多的科研工作者采用双屈服模型[13]模拟采空区应力恢复。

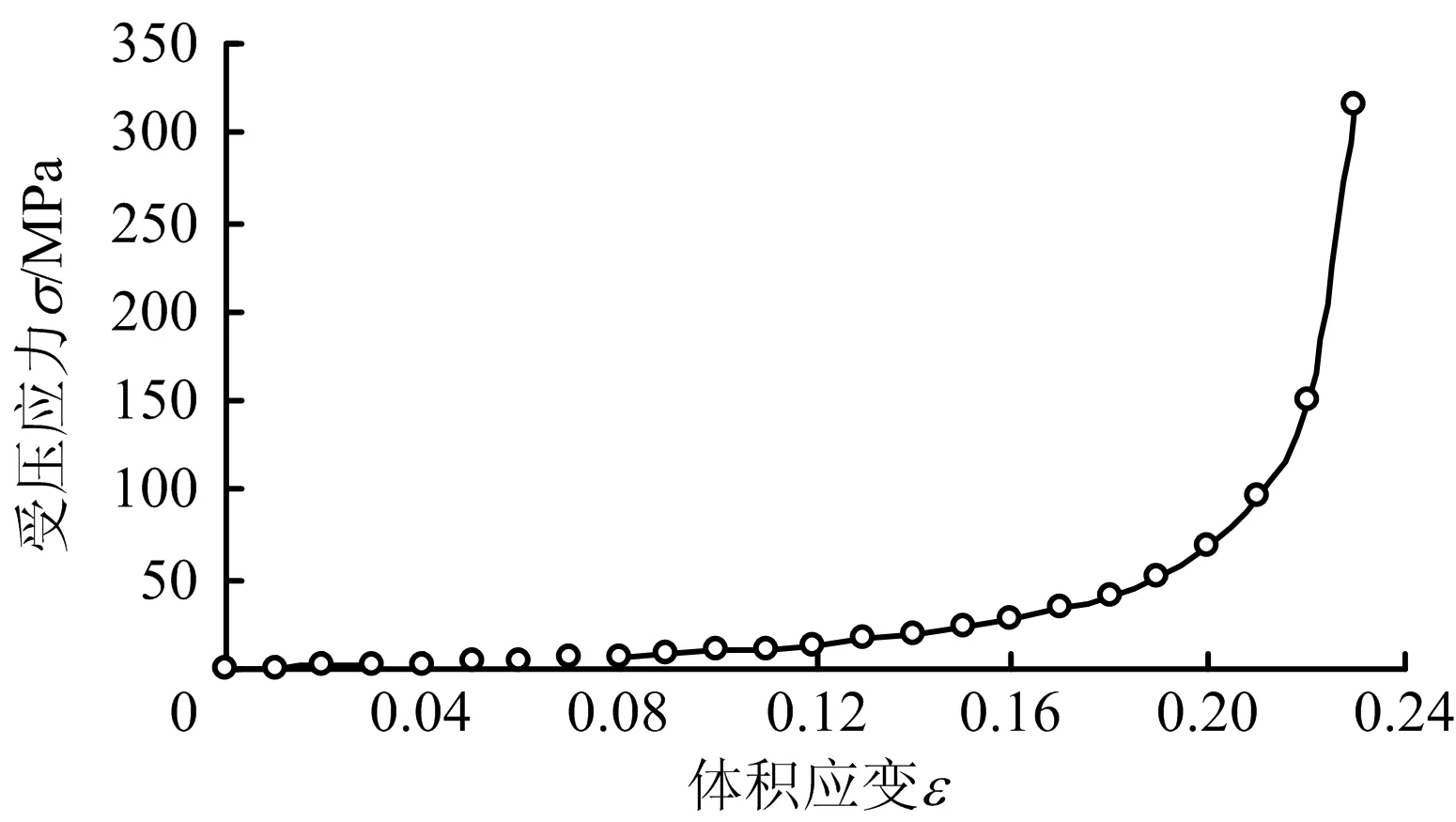

双屈服模型的运用包括盖帽压力和材料特性2大类参数,其中,盖帽压力计算公式如式(1)所示:

(1)

式中:σ为采空区垮落矸石所受压应力,MPa;ε为在σ作用下采空区垮落矸石产生的体积应变;εm为采空区垮落矸石可产生的最大体积应变;E0为采空区垮落矸石的初始弹模,MPa。

其中,εm和E0的取值取决于垮落带岩体的碎涨系数及其强度,计算公式如式(2)~(4)所示:

(2)

(3)

(4)

式中:k为垮落带岩体的碎涨系数;h为采高,m;hc为采空区垮落带高度,m;σc为直接顶岩体的单轴抗压强度,MPa。

就12309工作面而言,直接顶泥岩平均单轴抗压强度取40 MPa,覆岩岩性按照坚硬考虑,依据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》(安监总煤装〔2017〕66号)[14],采空区垮落带高度hc可通过式(5)计算得出:

(5)

通过式(2)~(4)计算得到采空区垮落矸石最大体积应变和初始弹性模量分别为0.24,57.22 MPa。将上述参数代入式(1)可得盖帽压力分布,如图2所示。

图2 采空区垮落矸石应力-应变曲线Fig.2 Stress-strain curve of caved rock in gob

对于获取双屈服模型中材料参数,通常采取不断调整数值模拟中煤岩体物理力学参数、多次分析试错得岀与图2相匹配的应力-应变关系,从而得到冒落岩体的材料特性,上述过程费时、费力且具有很强的盲目性。本文将图2所示采空区垮落矸石应力-应变曲线近似为足够数量、足够短的直线段,最终作为数值试验研究中采空区垮落矸石的本构模型。采空区压实效应模拟流程如图3所示。

图3 采空区压实效应模拟流程Fig.3 Simulation progress of gob compaction effect

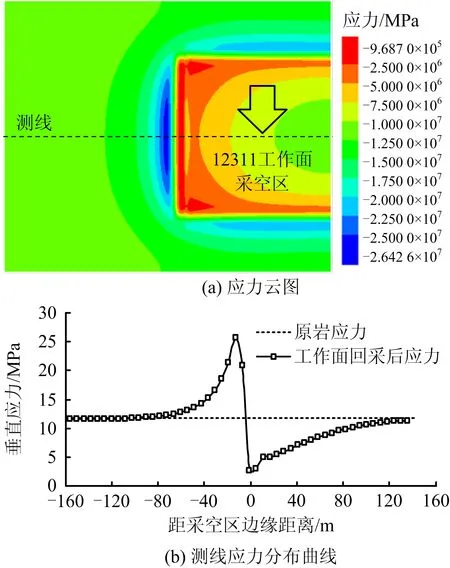

2.2 采空区应力恢复特征及研究方法校核

模拟分析12311工作面回采150 m后支承压力的演化特征,结果表明:采用改进双屈服模型还原采空区冒落岩体的碎胀特性,使得工作面回采后方空间能够及时有效填充,应力不断增加,从采空区边界至中部,应力恢复程度逐渐提高;工作面倾向支承压力分布呈现增大-减小-恢复到原岩应力的特征,应力峰值达到25.77 MPa,应力集中系数2.17左右,距采空区边缘18 m左右;前、后方支承压力变化趋势与侧向基本一致。

为进一步分析采空区应力恢复情况,验证模型及其参数选取的可靠性,在采空区内沿工作面倾向设置1条测线,监测采空区中部应力恢复情况,如图4所示。由图4可知,垂直应力由采空区边缘处的2.94 MPa开始逐渐增大,并于距采空区边缘130 m处在11.28 MPa左右保持稳定,即在工作面倾向距采空区边缘30%埋藏深度处(130 m/434 m)能够恢复95%的原岩应力(11.28 MPa/11.85 MPa)。基于大量的巷道稳定性分析实例,Wilson[15]研究表明,工作面回采后侧向采空区垂直应力由0逐渐增加到接近初始应力水平一般在0.2~0.3倍的工作面埋深距离。因此,本文所建立的模型及选取的参数可以较好地还原采空区矸石的垮落、压实、应力恢复过程。

图4 采空区应力恢复特征Fig.4 Stress recovery characteristic in gob

3 沿空掘巷煤柱设计

3.1 煤柱尺寸设计原则及沿空掘巷最佳位置

以锚杆(索)为主要支护形式的沿空巷道,设计合理的煤柱尺寸时,应遵循以下原则:煤柱尺寸与锚杆(索)长度匹配;处于相邻工作面回采后侧向支承压力降低区;锚杆(索)锚固性能到达到设计要求;考虑围岩容许变形量后巷道断面满足生产需求;围岩稳定性可控前提下,最大限度提高煤炭资源回收率。

煤柱留设的宽度及其所处应力环境均由掘巷位置决定。沿空巷道的最佳掘进位置对研究煤柱的合理宽度具有直接意义。通常沿空掘巷分为:大煤柱护巷、小煤柱护巷和无煤柱送巷。沿空掘巷的最佳位置为在内应力场中留小煤柱护巷。

3.2 煤柱尺寸设计方法

利用极限平衡理论分析并结合有限差分数值试验研究,设计大断面综放沿空掘巷合理小煤柱尺寸并通过工程实践检验其合理性。

3.2.1 极限平衡理论分析

留煤柱沿空掘进巷道围岩一侧为相邻工作面采空区,如图5所示。

图5 12309工作面覆岩结构及区段煤柱宽度Fig.5 Overlying strata structure and coal pillar width of 12309 work face

上覆岩层大结构、巷道支护强度及对围岩的加固作用等因素均对沿空掘巷煤柱的稳定性产生影响。尽可能采用小尺寸煤柱是控制围岩变形,保证巷道稳定并提高资源回收率的有效手段,但尺寸过小的煤柱易于较快失稳并使巷道支护用锚杆(索)处于破碎的围岩中,支护性能由于锚固力衰减而明显减弱,增加与采空区导通的可能性,故而合理的最小煤柱宽度B计算公式如式(6)所示:

B=x1+x2+x3

(6)

式中:x1为沿空掘巷煤柱中因相邻工作面回采而诱发塑性破坏区宽度,m[16];x2为锚杆在巷道煤柱侧帮的有效长度,m;x3为煤层厚度超过一定量值后应考虑增加的煤柱宽度,m。其中,x1,x3的计算公式如式(7)~(8)所示:

(7)

x3=(0.15~0.35)(x1+x2)

(8)

式中:Hx为相邻工作面巷道高度,m;α1为煤层倾角,(°);ω为侧压系数;φ0为煤体内摩擦角,(°);K为应力集中系数;C0为煤体黏聚力,MPa;H1为巷道埋深,m;γ0为岩层平均体积力,kN/m3;Px为相邻工作面巷道下帮的支护强度,MPa。

依据王家岭煤矿生产地质资料可知,侧压系数ω=0.65,煤体内摩擦角φ0=24°,应力集中系数K=2.0,巷道埋深H1=350 m,煤体黏聚力C0=0.8 MPa,岩层平均体积力γ0=25 kN/m3,相邻工作面巷道下帮的支护强度Px=0,平巷等效高度Hx=3.6 m,将上述参数带入式(6)~(8)中,最终得到煤柱宽度B的变化范围为8.05~9.45 m。

3.2.2 考虑采空区压实效应的沿空巷道掘、采全过程围岩稳定性数值试验研究

采用建立的采空区压实效应数值试验方法,开展不同煤柱尺寸条件下沿空巷道掘、采全过程模拟,从围岩应力与变形这2个方面来分析围岩稳定性。

1)沿空掘巷后围岩稳定性

①煤柱及实体煤帮应力

不同护巷煤柱宽度时,12309回风巷掘进后煤柱内应力分布如图6所示。由图6可知,煤柱中应力分布呈现单峰,由大到小依次为:垂直应力、巷道轴向水平、垂直巷道轴向水平应力;当煤柱尺寸小于一定数值时(如5 m),因相邻工作面回采扰动及开挖卸荷影响严重,煤柱较破碎,垂直和水平应力均低于原岩应力;煤柱宽度不断提高后,垂直和水平应力集中度逐步增加,原岩应力低于煤柱中部应力;各尺寸煤柱在工作面倾向垂直应力低于原岩应力的范围为2.86~3.27 m,煤柱两侧破碎总范围为5.72~6.24 m,其中巷道侧约为2.86~3.12 m,相邻工作面采空侧约为2.86~3.27 m。

图6 沿空掘巷后煤柱内应力分布Fig.6 Coal pillar stress distribution after driving roadway along gob

12309回风巷掘进后,实体帮内应力分布如图7所示。由图7可知,实体煤帮内应力峰值随煤柱宽度增加逐渐减小,但峰值部位与煤柱宽度之间相关性并不显著。5,8,11,14,17,20 m煤柱垂直应力峰值分别为29.54,28.83,27.48,25.28,22.95,21.22 MPa,峰值点与巷道实体煤帮相距7.96~8.88 m;巷道轴向水平应力峰值分别为20.56,20.26,19.73,18.89,18.03,17.40 MPa,峰值点与巷道实体煤帮相距7.96~8.88 m;垂直巷道轴向水平应力峰值分别为13.79,13.54,13.03,12.24,11.37,10.73 MPa,峰值点与巷道实体煤帮相距11.84~13.27 m。

图7 沿空掘巷后实体煤帮内应力分布Fig.7 Entity sidewall stress distribution after driving roadway along gob

②围岩位移

12309回风巷掘进后,统计巷道围岩最大变形量如表2所示。由表2可知,随煤柱宽度逐渐增加,煤柱帮最大收缩量先增大后减小,实体煤帮最大收缩量不断减小,顶底板移近量均不断减小,巷道变形主要表现在两帮移近和顶板下沉且非对称特征显著;煤柱宽度为8 m时,巷道两帮最大变形量相对较小且基本呈对称分布。

表2 沿空掘巷后围岩最大变形量Table 2 The maximum surrounding rock deformation after driving roadway along gob

2)受采动超前影响后围岩稳定性

①围岩应力

采动超前影响区域,煤柱中垂直应力峰值随煤柱尺寸的增大而逐步提高,煤柱在工作面倾向的高应力区更宽,煤柱宽度由5 m增加到20 m时,煤柱内垂直应力峰值从6.82 MPa增大到39.92 MPa,应力集中程度与掘巷时相比更大;同掘巷过程相比,实体帮中的应力峰值更集中,位置逐步向巷帮移动;煤柱尺寸不同时,实体煤帮应力峰值处于29.01~39.84 MPa之间,距煤帮7.96~8.88 m;煤柱宽度增加后,实体煤帮应力峰值位置不断靠近巷帮,5 m煤柱时实体煤帮应力峰值在距实体煤帮8.88 m处,20 m时在7.96 m处,原因在于煤柱尺寸较小时,较高的压应力很难由浅部围岩来承载,围岩在变形过程中应力向深部转移,煤柱承载能力会因其尺寸的增加而得到加强,转移到深部的应力在一定范围内会降低,与煤柱尺寸较小时相比,应力峰值点与实体煤帮的距离更近。

煤柱尺寸变大后,煤柱内巷道轴向方向水平应力峰值和受高应力作用的范围不断增大;煤柱宽度较小,原岩应力比煤柱内部水平应力都要高,整体是一种卸压的状态,煤柱尺寸增大到某一数值后,煤柱中一定范围内水平应力高于原岩应力,出现应力集中;超前工作面一定范围的实体煤内部一定深度的水平应力均呈现集中,峰值随煤柱的宽度增加逐渐减小。

②围岩位移

本工作面回采期间,统计受超前支承压力影响范围内巷道围岩最大变形量,结果表明:受工作面回采超前支承压力影响,巷道围岩变形明显比掘巷期间更大,但随煤柱宽度逐渐增加,变形趋势同掘巷阶段基本一致。

因此,结合理论与数值试验研究成果,从减小煤柱尺寸、提高煤炭资源回收率及控制掘、采全过程围岩变形2个方面考虑,12309回风巷护巷煤柱宽度初步选择为8 m。

4 工程实践检验

4.1 小煤柱沿空掘巷支护方案

12309回风巷采用高预应力强力差异化支护技术。具体支护参数为:顶板采用5根φ22 mm×L2 200 mm的500#左旋无纵筋螺纹钢锚杆,间排距1 150 mm×1 000 mm,预紧扭矩不低于400 N·m;煤柱侧帮采用4根φ20 mm×L2 500 mm的500#左旋无纵筋螺纹钢锚杆,实体煤侧帮采用4根φ20 mm×L2 000 mm的500#左旋无纵筋螺纹钢锚杆,间排距1 000 mm×1 000 mm,预紧扭矩不低于300 N·m;顶板2排锚杆之间布置1套3根锚索梁,锚索规格为φ21.6 mm×L6 250 mm,间排距1 725 mm×2 000 mm,初始张拉预紧力不低于250 kN;煤柱侧帮分别距顶板750 mm,距底板1 000 mm布置2根单体锚索,规格为φ17.8 mm×L4 250 mm,排距分别为1 000,2 000 mm,初始张拉预紧力不低于200 kN。

4.2 矿压显现规律

4.2.1 围岩变形

本工作面回采期间,12309回风巷围岩变形监测数据表明:距工作面40 m时,顶板下沉量122 mm,底鼓量107 mm,两帮移近量300 mm。巷道围岩变形主要表现在两帮移近,顶底板移近量相对较小。掘、采全过程巷道围岩变形可控,满足工作面安全生产需求。

4.2.2 锚杆(索)受力

12309回风巷掘进期间锚杆(索)受力情况表明:顶锚杆平均预紧力达到131.5 kN,顶锚索平均预紧力达到116.5 kN,两帮锚杆平均预紧力达到79.4 kN,掘巷期间,锚杆(索)受力保持稳定,其中煤柱帮锚杆受力明显大于工作面侧帮。

本工作面回采期间锚杆(索)受力情况表明:随工作面向前推进,锚杆(索)受力均逐步增加,但增幅平缓,且均未超过各自强度,其中煤柱帮锚杆受力增加幅度明显大于工作面侧帮。

5 结论

1)运用理论分析与FLAC3D中FISH语言,建立的基于改进双屈服模型的采空区压实效应数值试验研究方法,能够模拟工作面回采后采空区垮落带岩体充填、压实、应力恢复的过程,为研究工作面掘、采全过程采动应力演化规律及围岩力学响应特征提供了1种新的路径。

2)利用采空区压实效应数值试验研究方法,开展王家岭煤矿12309回风巷掘、采全过程围岩稳定性分析,分别研究沿空掘巷期间及受采动超前影响后煤柱及实体煤帮应力、变形特征,结合极限平衡理论,设计合理护巷煤柱尺寸为8 m。

3)工业性应用结果表明,通过采空区压实效应数值试验研究、理论分析与工程实践相结合,为沿空掘巷煤柱尺寸设计提供了1种新的方法,煤柱宽度合理性能够通过煤矿现场的检验。