预氧化浸水煤体表面结构变化及复燃特性*

2021-12-17步允川牛会永李硕鹏杨雁晓徐永亮

步允川,牛会永,邱 天,李硕鹏,杨雁晓,徐永亮

(1.北京科技大学 土木与资源工程学院,北京 100080; 2.北京化工大学 机电工程学院,北京 100080;3.河南理工大学 安全科学与工程学院,河南 焦作 454000)

0 引言

煤炭开采过程中,采空区破碎遗留的煤与空气发生缓慢氧化并释放热量,当放出热量大于吸收热量时,促进煤持续氧化,产热量加快将引发矿井火灾事故[1-3]。据调研,90%以上矿井火灾均因煤自燃引起[4-5]。颗粒煤氧化和燃烧等物理化学变化均在煤粉颗粒表面和孔隙中进行[6-7],煤样表面积与孔径变化影响其自燃特性。采空区遗煤很容易出现高温预氧化现象,受通风供氧不足等原因限制,高温预氧化煤样遗留在采空区,很容易因渗水造成浸泡,疏放水后其表面孔隙结构发生较大变化。因此,不同煤岩体裂隙发育下漏风强度引起氧浓度变化与煤氧接触面积比成为预氧化浸水煤自燃主要影响因素[8-9]。

目前,部分学者针对浸水煤与贫氧状态下煤自燃特性开展研究:Zhai等[10]通过分析水浸煤孔径分布与活性基团变化发现,水浸会使现有孔隙增大且形成新的孔隙,造成煤比表面积及总孔隙体积增大,增强官能团活性,增大煤自燃风险;Song等[11]利用电子扫描、氮气吸附、色谱吸氧和电子自旋共振光谱仪等对浸泡煤表面形貌、孔结构与自由基参数进行分析得出,浸泡后煤孔径增大,煤氧吸收率得到有效提高,浸泡时间越长自燃风险越高;Sun等[12]研究煤在固定氧化温度和固定浸水时间再次氧化后自燃危险程度得出,浸泡和空气干燥的煤比原煤更容易氧化,遗煤经浸泡后孔隙、自由基、官能团均发生变化,风干后2次氧化气体量也发生明显变化;周福宝等[13]研究21%,17%,13%,9%,5.8%氧浓度条件下CO、CO2、C2H4气体产生规律,得出氧化产物生成随氧浓度降低出现 “滞后效应”;文虎等[14]采用热重实验研究氧气体积分数和升温速率对弱黏煤燃烧特性影响,得出氧气体积分数对自燃参数的影响大于升温速率对自燃参数的影响;贾廷贵等[15]利用热重与差示扫描实验分析不同水分含量下升温特性及传热特性变化得出,当冷水粉增加时,扩散系数与导热系数减小,同时比热容与吸热量增大。

目前,学者主要针对浸水或不同供氧条件对煤自燃的影响进行研究,而我国西北地区、黄河流域浅埋煤层赋存较浅、煤层含水量大,采空区高温预氧化遗煤浸水风干后很容易造成2次氧化煤自燃事故。本文主要以高温预氧化浸水风干煤为研究对象,通过分析宏观表面演化结构,以及不同供氧浓度下TG-DSC自燃特征参数变化,得出高温氧化浸水煤贫氧燃烧特性,研究结果可为上覆采空区高温氧化浸水造成的煤复燃防治提供理论指导。

1 煤样制备与实验过程

实验煤样选用新疆某矿区长焰煤,经密封储存运至实验室,剥离表面氧化层后将煤样粉碎筛分成40~80目(0.18~0.38 mm)4份;煤样放置在真空干燥箱中(30 ℃、相对压力-0.08 MPa)干燥72 h,取出2份煤样分别放置在程序升温箱中,按初始温度40 ℃、干空流量50 mL/min、升温速率1 ℃/min条件分别升温至200 ℃,300 ℃后恒温5 h;隔绝空气降至室温,将其与原煤样分别放在装有蒸馏水的锥形瓶中封口浸泡200 d取出并自然风干3 d,放置真空干燥箱干燥48 h,并分别标记为O200I200、O300I200、S200,原煤记为RC,所有煤样封存备用。煤样工业分析见表1。由表1可知,预氧化浸水煤样水分增加,而浸水后煤样水分增加量相对最大。

表1 煤样工业分析Table 1 Coal sample industry analysis %

实验采用电子扫描显微镜(SEM,型号为Merlin Compact)观察不同条件下煤样形貌结构变化,将真空环境分辨率设置为10 nm,图像放大5 000倍,为提高检测煤样导电性以保护仪器,煤样检测前需要进行喷金处理。采用低氮法确定其微观结构特征参数,6个样品脱气称重后,以高纯N2(99.999%)为吸附质,测量温度设置为77 K,相对压力下(P/P0)测量范围为0.001~0.998,在液氮环境下进行测量,孔径和比表面积可重复精度分别为0.02 nm和1%,采用BET和BJH数学模型计算孔隙比表面积与孔径分布情况。

热分析实验采用STA449C同步热分析仪,实验设置初始温度30 ℃,升温速率10 ℃/min,终止温度800 ℃,不同浸水时间、不同风干时间煤样质量(25±1) mg,样品容器为Al2O3坩埚,在高纯N2和O2下,利用自动配气将气体配比为21%,15%,10%,5%后进行热重实验,研究预氧化浸水煤贫氧复燃参数变化。

2 实验结果分析

2.1 煤样孔径演化特征

煤是具有多孔介质的复杂固体物质,内部孔隙结构发达,增大煤中有机物与外界气体接触几率,为煤氧复合反应提供较大接触面积[16-17]。预氧化浸水煤样SEM图如图1所示。

图1 预氧化浸水煤样SEM图Fig.1 SEM image of each processed coal sample

煤内部含有较多矿物质且结构复杂,部分矿物质分布在煤表面,部分分布在煤体内部,大部分原煤孔隙空间被矿物质阻塞[18]。由图1可知,相对原煤平整光滑表面,S200煤样表面更加粗糙,原生孔隙相对增多,松散性相对较大,具备易吸附各类气体的表面结构,在氧化过程中煤氧吸附能力加强。浸水使原有煤结构破裂性加强,疏通含有松散矿物质的孔隙,并进一步演化为溶胀孔,使内部孔隙增大。预氧化煤样浸水后,煤样表面结构相对浸水煤样较光滑,粗糙性减弱,大孔隙明显存在,主要原因为高温预氧化使煤样表层有机物分解,氧化孔增加,浸水后使氧化孔隙内与表层疏松性有机物与无机物脱落,氧化层被水分子溶解,同时疏通孔隙内部通道,使煤样孔隙增大。

根据氮气吸附脱附规律,利用BET法计算各煤样比表面积,用BJH法计算各煤样总孔体积和平均孔径等参数,煤样孔隙结构参数变化见表2。由表2可知,浸水后煤样比表面积较大(相对原煤增加12.11%),O300I200煤样比表面积较小(相对原煤减小25.13%)。煤样浸水后,表面粗糙度增加,孔隙结构相对复杂,多处突起矿物质导致比表面积增大;经高温氧化后,煤样疏松性增强,部分无机有机物质被氧化分解,浸水溶解疏松物质,表面相对光滑,比表面积减少。孔直径大小直接反映氧化孔与氧化溶胀孔发育状态,O200I200孔直径变化较大,较原煤增加34.5%;浸水后煤样经表层物质溶胀后堵塞原生孔隙,平均孔径减小,预氧化浸水溶解疏通原孔隙,扩孔能力增强,300 ℃预氧化使煤样初次氧化剧烈,浸水易溶解物质较多,原孔隙松散破裂,平均孔径减小。

表2 煤样孔隙结构参数变化Table 2 Changes in pore structure parameters of coal samples

2.2 贫氧燃烧的着火机制

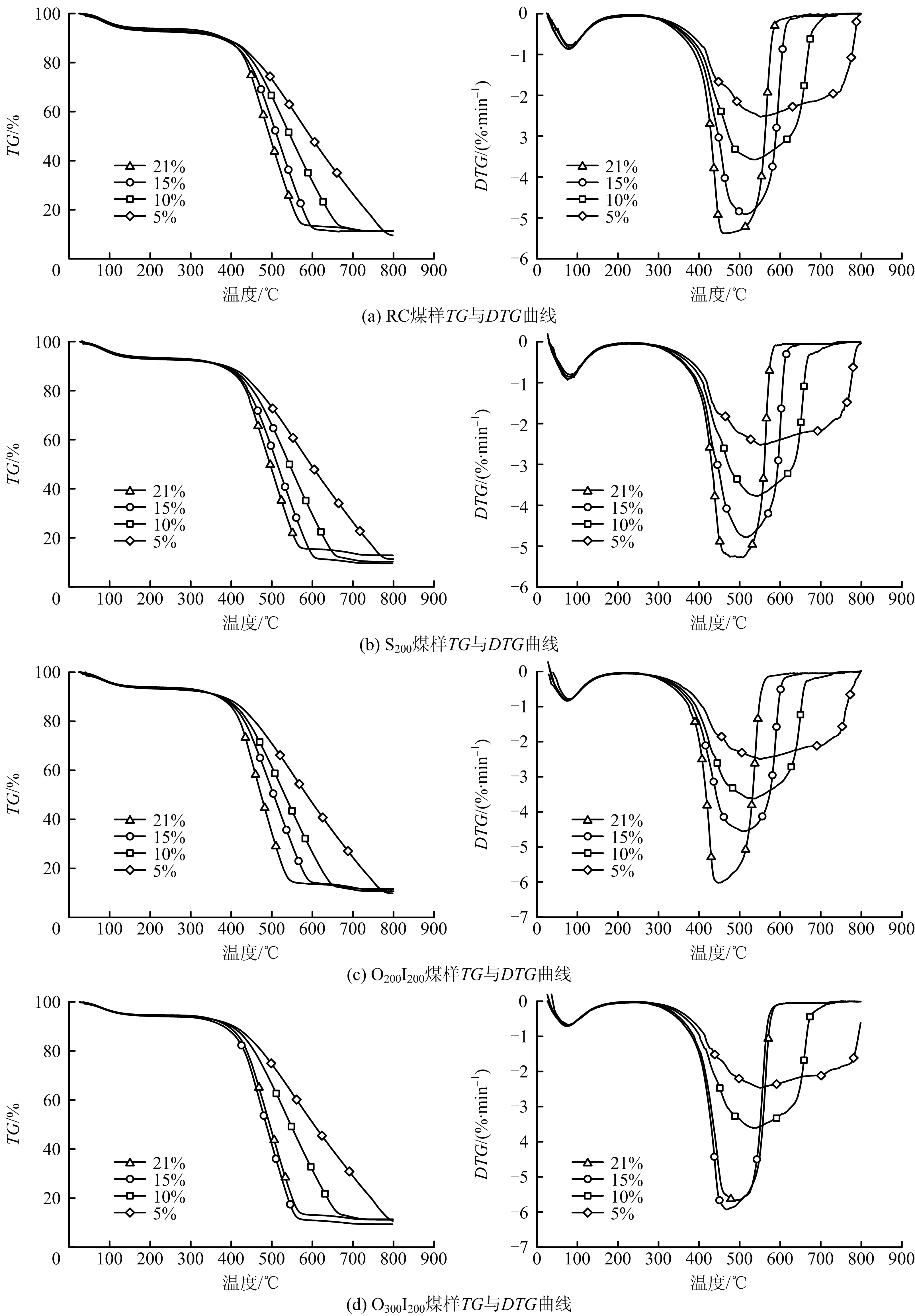

各煤样在不同氧浓度下TG-DTG曲线如图2所示。由图2可知,各煤样在不同氧浓度下曲线变化趋势基本一致,主要区别在于曲线不同陡缓程度、DTG曲线最大失重速率大小以及对应温度差异。

图2 不同氧浓度下煤样TG-DTG曲线Fig.2 TG-DTG curves of coal samples under different oxygen concentrations

根据煤自燃特性,找出5个特征温度点[19-20],5个特征温度点以及在T3,T5温度下TG数值见表3。临界温度点T1,即DTG曲线第1个失重速率较大的点,反映煤样初始氧化快慢特性;吸氧增重最大点温度T2,煤氧反应过程中化学吸附达到最大,质量增重速率与煤氧化学失重速率差值相对最大,为下一步剧烈氧化燃烧做准备;着火点温度T3煤样开始燃烧;最大失重速率点温度T4,DTG曲线最低点即煤氧反应速率较快;燃尽温度T5,煤样燃烧结束,质量基本不发生变化。

表3 煤样氧化反应特征温度点变化Table 3 Change of characteristic temperature point of coal oxidation reaction

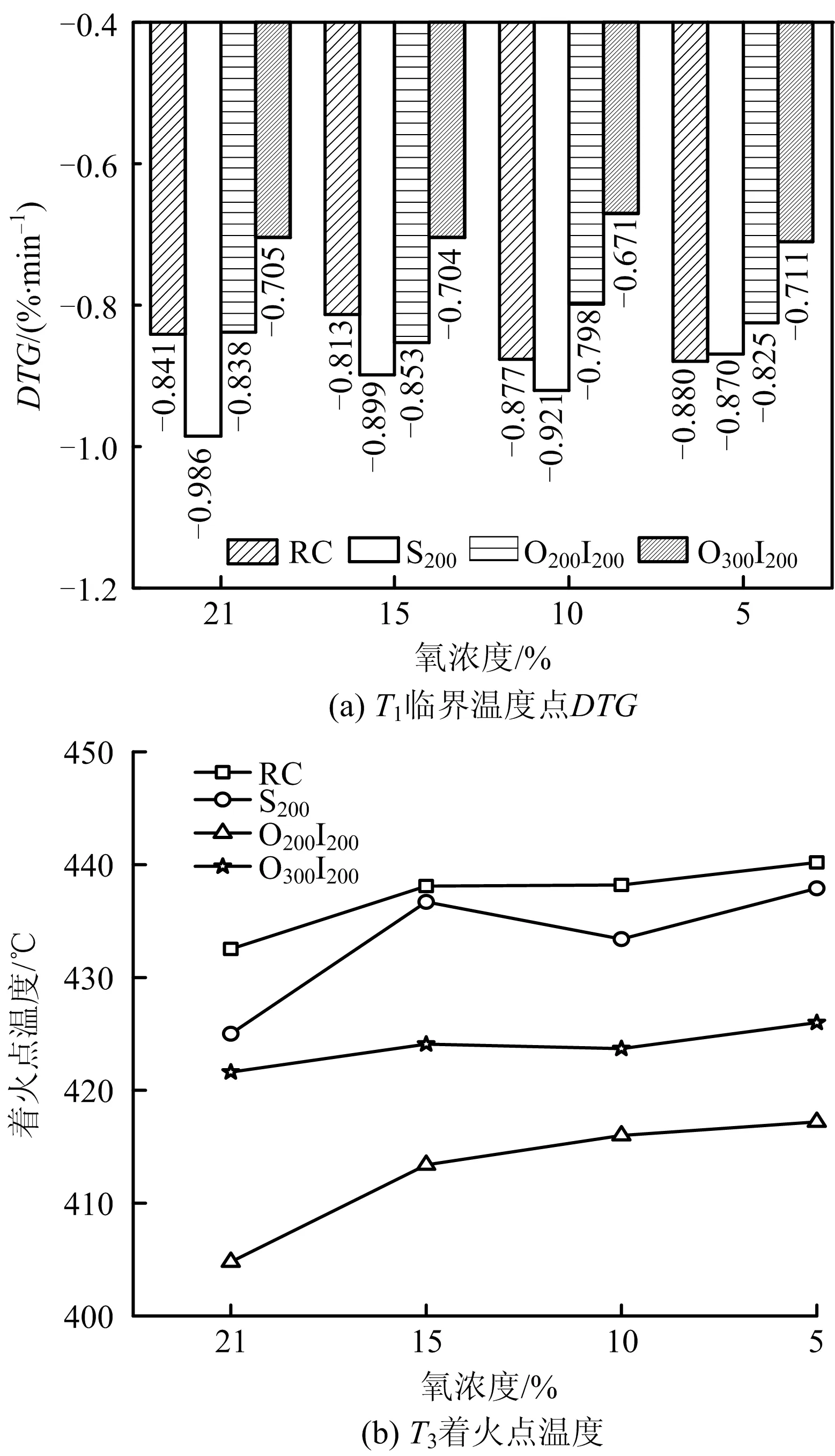

图3(a)为煤样燃烧过程中T1温度点DTG变化,各氧浓度下浸水煤样质量变化较大,结合煤样工业分析中水分含量变化,浸水煤样自由水含量较高,其低温氧化时需要蒸发大量的水,加之煤样表面孔隙较为复杂,为低温氧化提供较多煤氧初始反应面积,导致质量变化率增大,浸水煤样低温氧化特性降低,其DTG基本与比表面积变化类似,供氧浓度基本不影响临界温度DTG变化,说明在低温氧化过程中,煤样表面积大小对质量损失率影响较大。由图3(b)可知,浸水、预氧化浸水煤样着火点温度均比原煤低,O200I200煤样着火点温度相对最低,浸水预氧化处理改变内部孔隙结构变化,O200I200煤样变化较明显,孔隙结构越发达,煤样着火性能越好,各处理煤样在供氧浓度较高情况下,着火点温度较低,自燃倾向性较高。

图3 T1临界温度点DTG 与T3着火点温度变化Fig.3 T1 critical temperature point DTG and T3ignition point temperature change

2.3 氧化动力学求解

煤氧复合反应过程伴随质量转化以及温度变化。煤氧反应表观活化能可在一定程度反映煤氧化燃烧难易程度,如式(1)所示[21-22]:

(1)

式中:a为煤氧化分解时转化率,%;T为温度,K;A为反应指前因子,s-1;E为表观活化能,J/mol;R为气体常数,取8.314 J/(K·mol);β为试验过程中升温速率,取45.525 K/s(10 ℃/min)。

y=kx+b

(2)

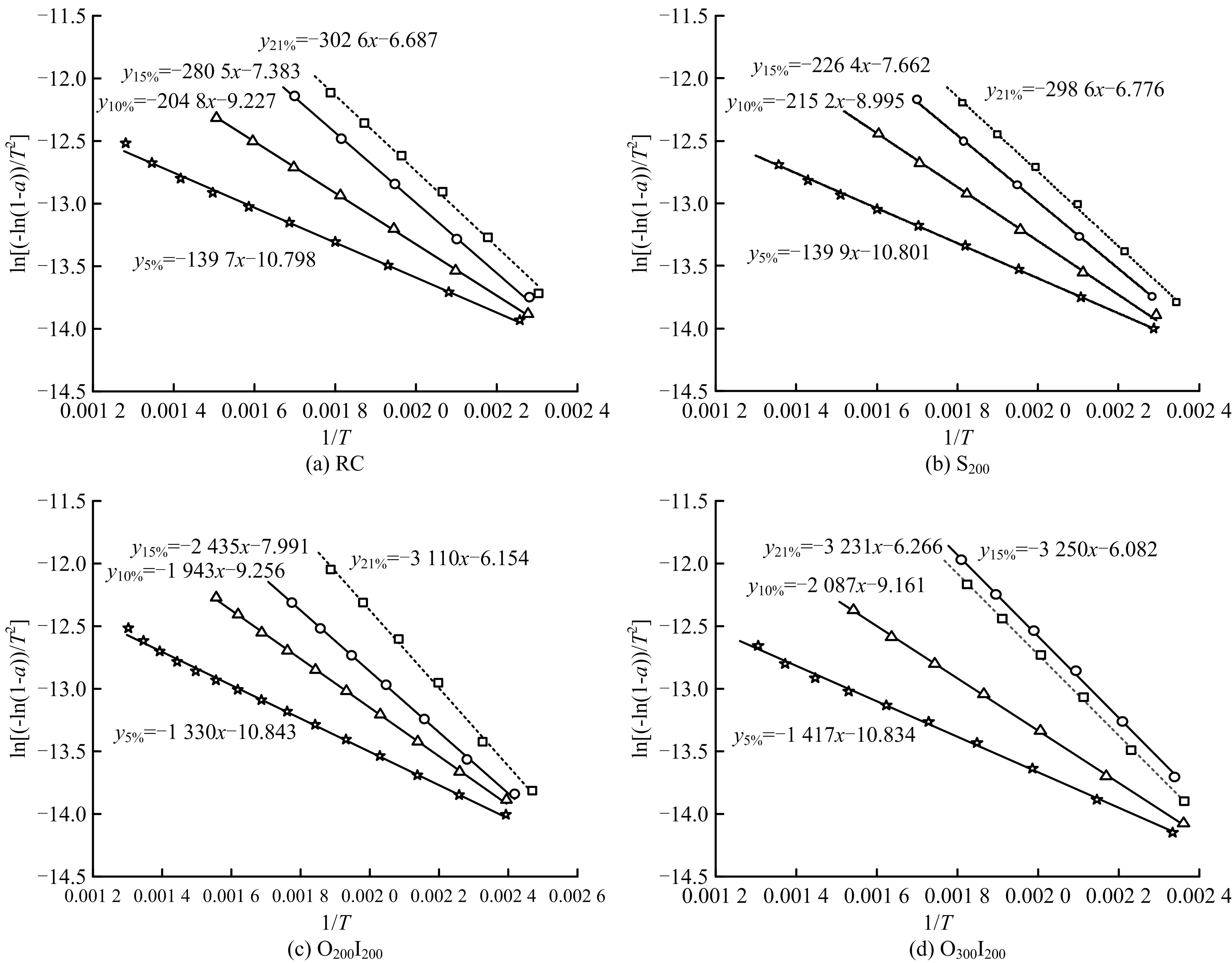

将表3中各处理煤样在T3~T5温度点[18]TG变化代入式(1),利用式(2)得到煤样随氧浓度变化趋势如图4所示。

图4 煤样随氧浓度变化Fig.4 Coal kinetic analysis at different oxygen concentrations

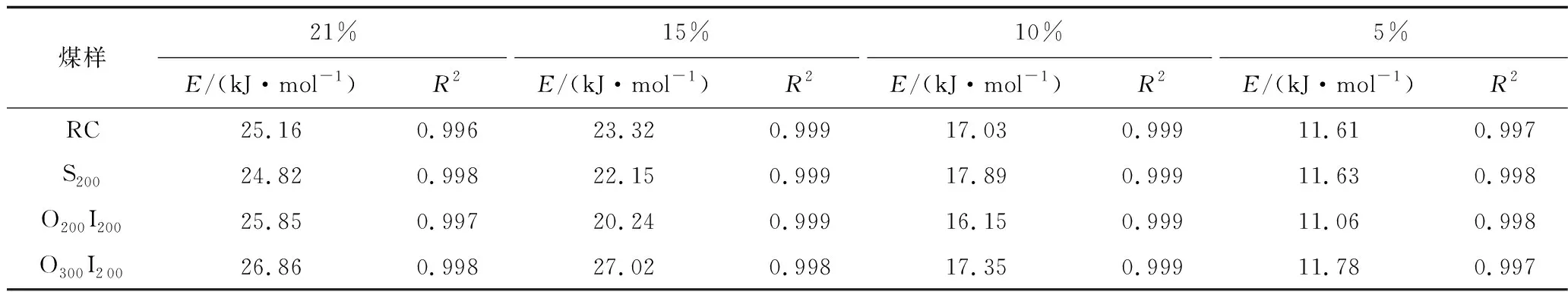

活化能参数见表4。结合图4可知,随氧浓度增加,活化能逐渐增大,这是因为随氧浓度增加,煤分子中具备较多活性基团,与之反应时需要大量能量,所以活化能增加[22];15%氧浓度时,4种煤样活化能差别较大,其余氧浓度下煤样差别较小,低供氧浓度活化能数值减小较快,不同氧浓度下O200I200煤样活化能较低,说明孔隙结构越发达,孔径越大,促进热解反应进行,更易发生煤复燃。

表4 不同氧浓度处理煤样表观活化能Table 4 Apparent activation energy of coal samples treated with different oxygen concentrations

2.4 贫氧燃烧的热效应

煤样自燃过程伴随吸热与放热,吸放热特性的变化反映煤样燃烧性能变化,并最终影响煤样贫氧燃烧热效应。浸水煤样21%氧浓度下DSC变化如图5所示。

图5 浸水煤样21%氧浓度下DSC变化Fig.5 DSC changes of water-soaked coal sample under 21% oxygen concentration

不同煤样热参数变化见表5。随氧浓度降低,煤样初始放热温度呈上升趋势,但对其影响较小。浸水煤初始放热温度较原煤初始放热温度增大,预氧化浸水煤初始放热温度较浸水煤初始放热温度增加。原因是煤样浸水后,水分子贯穿中小孔,风干后水分不易挥发,再次低温氧化时阻碍其氧化升温进程;预氧化浸水煤样内部中小孔隙更为发达,毛细凝聚束缚水分较多,锁水能力增强,延缓其低温氧化放热过程。

表5 DSC热特征参数对比Table 5 DSC thermal characteristic parameter comparison

各煤样在低温氧化下主要发生热解反应,氧浓度基本不影响其最大吸热量变化,浸水煤样因表面粗糙度增大,表层吸附水含量增加,低温蒸发较迅速,最大吸热量相对其他煤样较高。在氧浓度21%,15%时,各处理煤样最大放热量差别较大,低氧浓度时差别较小,较高氧浓度对复杂孔隙结构煤样氧化复燃影响较大。O300I200煤样在高温氧化时,部分大分子结构转化为有机小分子,所以在15%氧浓度时同样具有较高放热量,在其他氧浓度下,O200I200煤样具有较大放热量。O200I200煤样改变煤样结构及微观特性,再次氧化时促进其燃烧进程。

3 结论

1)煤样浸水后表面较粗糙,比表面积增加。预氧化浸水煤样平滑孔增加,预氧化温度越高,孔结构越深,O200I200煤样平均孔径较大,内部孔结构较复杂,氧化升温时增大孔隙间煤氧反应接触面积,加快煤样复燃进程。

2)氧浓度基本不影响煤样临界温度DTG变化,煤样比表面积越大,表层煤氧吸附面积增加,各处理煤样临界温度DTG变化量越大,加快低温氧化进程;氧浓度越大,着火点温度越高,活化能越大;各处理煤样着火点温度大小为:O200I200< O300I200< S200< RC,O200I200煤样着火点温度较低,活化能较低,更易氧化复燃。

3)预氧化浸水煤样孔结构较发达,毛细凝聚束缚水分较多,锁水能力增强,初始放热温度增加,氧浓度较高时放热量较大,更易发生复燃。