基于ANSYS的作业装置回转机构的受力分析与设计

2021-12-17张理想黄胤真区思榜

张理想,黄胤真,区思榜

(广西柳工机械股份有限公司,广西 柳州 545007)

0 前言

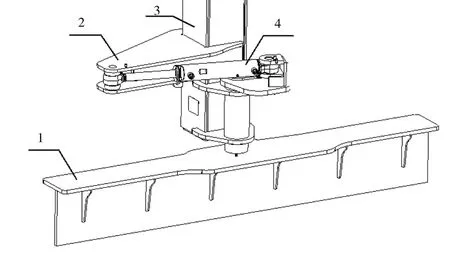

近年来,随着国家环保政策的变化,很多物料都采用集装箱进行运输。为了确保火车在运输时不受偏载,达到安全要求,集装箱内的物料(如干煤、铁矿粉等)在运输之前需要平整。常见的平整方式主要依靠人力,危险性高、效率低、成本高,而且受各方面因素的影响。作业装置是基于装载机平台针对火车集装箱开发的一款平整工具,如图1所示。

图1 装置作业示意图

由于作业装置是通过连杆机构与装载机连接,且工作方向几乎与集装箱的长度方向平行,通过装载机整机移动调整需要平整物料的方向与宽度,既困难又浪费时间。所以需要设计一种回转机构,附属于作业装置上,用于调整物料平整的方向与宽度。

1 回转机构结构及工作原理

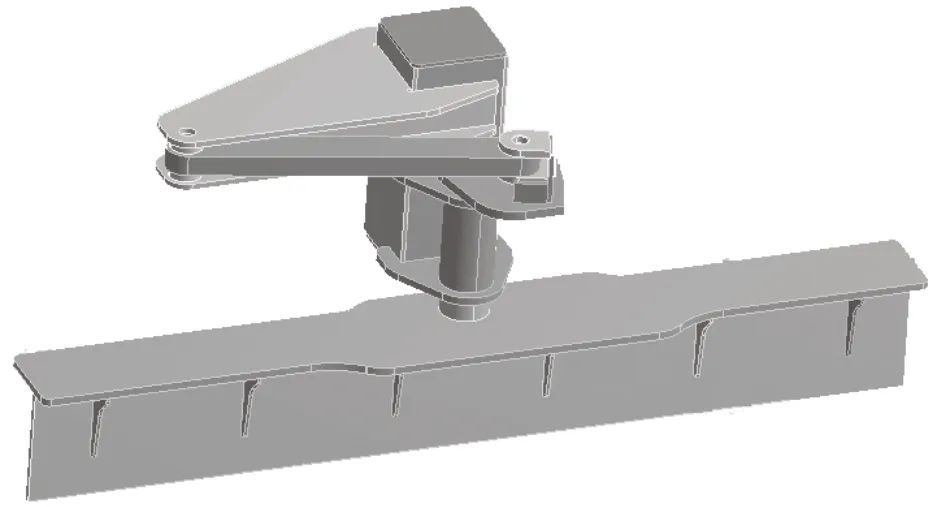

回转机构是作业装置中直接与物料接触的部件,可以实现根据集装箱中堆尖物料的位置,调整作业角度,将堆尖物料平整。其主要由垂直伸缩臂、刀板组件、回转支座、油缸等组成,其结构如图2所示。垂直伸缩臂3用于调整插入物料的深度,刀板组件1可以通过油缸4与回转支座2组成的回转机构绕着回转中心旋转,通过油缸4的往复运动,调整耙平物料的角度和宽度。

图2 回转机构示意图

2 回转机构的有限元分析

2.1 工况分析

回转机构主要工作情况为,先调整好刀板组件的工作角度,将刀板组件插入需要平整物料一定深度,通过整机前后移动的过程,刀板组件将物料平整。因此,在工作过程中回转机构所承受的载荷主要是当刀板组件插入物料之后,在装载机前后移动时,物料对刀板产生的阻力。在回转中心的作用下,经油缸传递给支座。

由此看来刀板受力的情况有2种,分别是正载和偏载工况。在正载工况下,物料产生的阻力均匀的分布在刀板的长度方向上,与刀板运动的方向相反,并垂直于刀板;偏载工况下,由于物料的不均匀分布或者刀板与集装箱发生碰撞,只有一侧受力。其中偏载的受力情况较为常见,且此工况下的回转机构受力比较大,需对偏载工况进行强度校核[1]。

2.2 模型建立

为了简化模型,在计算时忽略焊缝对整体结构强度的影响,只需要考虑垂直伸缩臂、回转支座、刀板组件、油缸组成的回转机构的强度。将简化后的三维实体模型导入ANSYS软件,如图3所示。

图3 回转机构模型

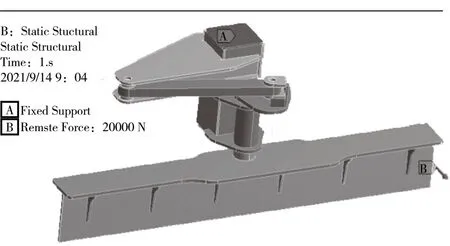

2.3 材料定义、约束与载荷

回转机构零件采用Q345钢,材料参数如下:密度7.85 g/cm3、弹性模量210 MPa、泊松比0.3、屈服极限强度为345 MPa[2]。网格类型划分为六面体[3],如图4所示。由于回转机构在工作时油缸是锁死的,分析结果不关注油缸的受力情况,因此将油缸简化成一根刚度无限大的连接杆。根据作业装置的工作方式,建立约束与载荷模型[4],如图5所示。偏载力F的计算情况如下:

图4 回转机构网格图

图5 回转机构约束与载荷图

由于作业对象主要为干煤炭(密度1.4 kg/m3)和铁矿粉(密度4.89 kg/m3),2种物料一般是混合运输,取其平均密度约为3.15 kg/m3,根据物料在作业过程中的流动性,决定选取在作业面前端0.6 m内的物料会对作业装置产生阻力,耙刀板的插入物料深度为0.45 m,作业面的宽度为2.5 m,因此由物料产生的阻力(偏载力)F的计算结果为:

式中:V为产生阻力的物料的有效体积(m3);ρ为物料平均密度;H为插入物料深度(m);L为产生阻力的物料长度(m);W为作业面的宽度(m)。

根据计算得出F≈20 000 N。

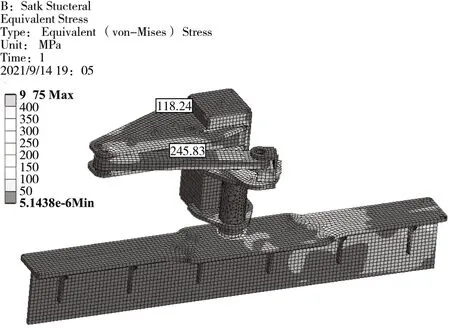

2.4 有限元结果分析

通过分析得到回转机构的应力云图和变形位移图,分别如图6和图7所示。从分析结果可以看出,最大等效应力出现在回转支座的与垂直伸缩臂的端部连接出,其值为118.24 MPa,远远低于材料的屈服强度345 MPa,安全系数约为2.9,结构不会产生塑性变形。最大变形位移约19 mm,变形位置集中在受力点附近,应变为0.003 1。综合以上结果可以看出:回转机构所受最大应力值远远低于材料屈服极限。机构产生的是弹性变形,理论计算满足工况要求[5]。

图6 回转机构应力云图

图7 回转机构变形位移图

3 结束语

主要针对作业装置回转机构支座进行了应力分析,结果表明回转机构理论计算应力值及变形位移都满足设计要求,具有实用价值。

在今后的悬臂结构设计方案时,综合考虑工艺、制造、成本的情况下,应尽可能使悬臂结构的根部受力面积增大,提高结构强度。

结构件设计时应充分考虑工况,对构件的受力情况做出准确的定位,通过有限元分析软件对部件进行应力计算,识别出结构的弱点进行补强,减少故障情况的出现[6]。

通过此机构可以代替人力对松散物料的平整,使作业效率大大提升,主要应用于煤炭、铁矿粉、细砂、干土等需要平整的工况。目前已在铁路、港口等需要集装箱运输的领域取得较好工作表现,下一步将会向其他领域进行拓展。