球笼式等速万向节寿命分析和预测

2021-12-17秦健健乔继禹钟芳平石明全

秦健健,乔继禹,钟芳平,石明全,2

(1.中国科学院 重庆绿色智能研究院 嘉兴工业设计工程中心,浙江 嘉兴 314000;2.中国科学院 重庆绿色智能研究院 重庆 400714;3.浙江欧迪恩传动科技股份有限公司,浙江 嘉兴 314200)

0 引言

等速万向节是汽车驱动轴的关键部件之一,常见的等速万向节有球叉式,球笼式等。在动力传递过程中,万向节各个部件具有复杂的接触力学关系,较难进行直接受力分析计算,因此仿真分析对其寿命预测、而且由于结构特点,构件间的相互作用也难以通过试验直接测定,寿命实验的周期过长,代价较大,不利于产品开发阶段的反复迭代和优化。因此仿真分析对其寿命预测、优化设计等具有重要意义。

众多学者对球笼式等速万向节进行了力学分析,但早期计算只能假设一个固定位置来进行[1-2]。张云清, 覃刚[3]等人建立了多体接触碰撞力学模型,进行了动态接触应力分析。石宝枢、郭静芬[4-5]等人对探究了七沟道球笼式等速万向节的接触应力与优化设计规律,以及钢球数与载荷和几何结构的关系。杨双清、胡欢等人[6]对多种滚道截面万向节进行了有限元分析,Kimata[7]进行了极限角度下的进行静态和准静态的对比分析,舒文涛等[8]研究了不同角度下保持架窗与钢球间隙对接触应力的影响。

本文运用仿真分析技术,通过动力学分析得到结构的载荷谱。采用雨流计数法进行疲劳计算并得到疲劳寿命云图。材料在承受循环加载的过程中其应力应变响应表现出记忆特征,而雨流计数法能记录材料应变历程,且删除了无意义的信号分量。考虑到零件部分位置进行了淬火,因此实际材料寿命的预测还应结合到淬火工艺进行具体分析,本文亦给出了一般方法和流程以供借鉴。

1 分析模型建立

1.1 结构模型及网格模型

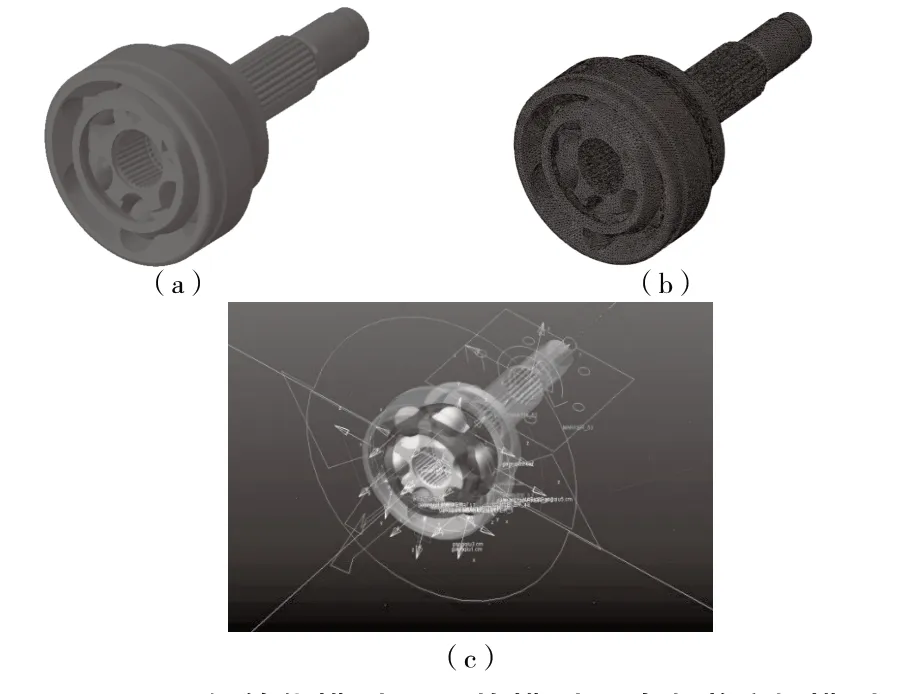

UF球笼式等速万向节结构如图1(a)所示,主要由外轮、内轮、保持架、钢球组成。保持架上有6个窗体容纳钢球,外轮上有6个球道供钢球移动。

图1 几何简化模型 、网格模型、动力学分析模型

工程模型在进行几何简化后仍然存在面积较细小区域,如花键齿处、球道细节处等,可采用较小单元划分,其余位置则使用较大单元。网格划分后如图1(b)所示。

1.2 静力学仿真工况

本模型采用6°夹角660 N·m静载荷条件下进行仿真分析计算,载荷加于外轮花键,花键中心处施加除轴向约束外的所有约束,并约束花键非轴向转动,外轮尾部施加轴向约束,保持架与钢球不施加任何约束,为完全自由运动并达到运动接触平衡。材料参数如表1所示。

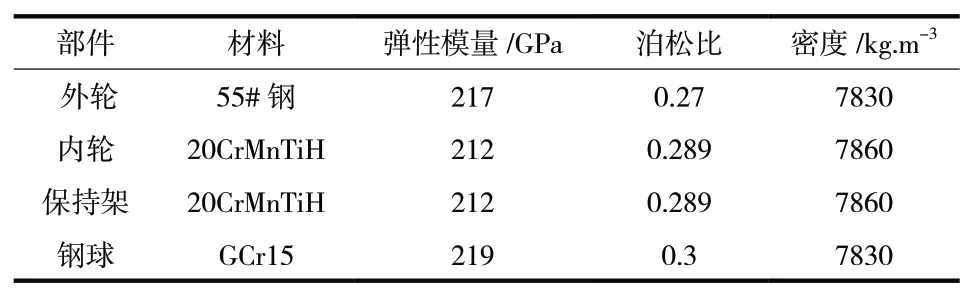

表1 材料参数

1.3 动力学仿真工况

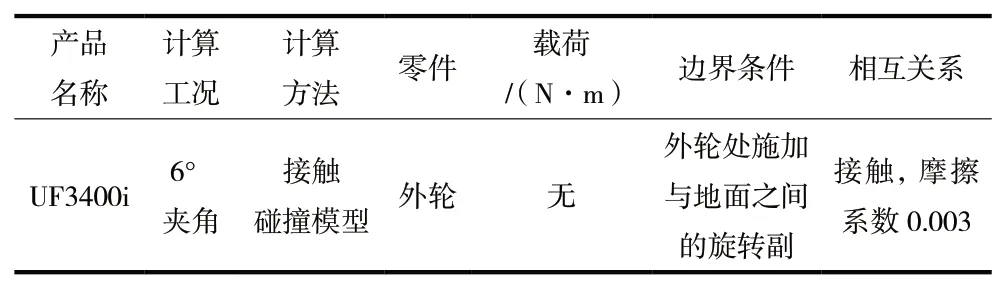

详细信息见表2。

表2 边界条件

2 结果与讨论

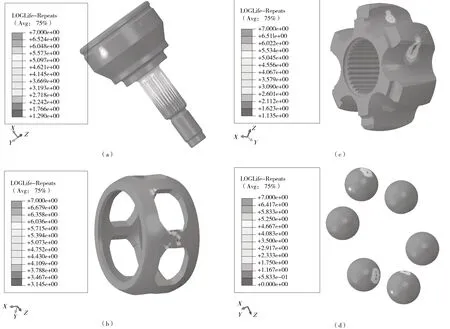

2.1 静力学分析结果

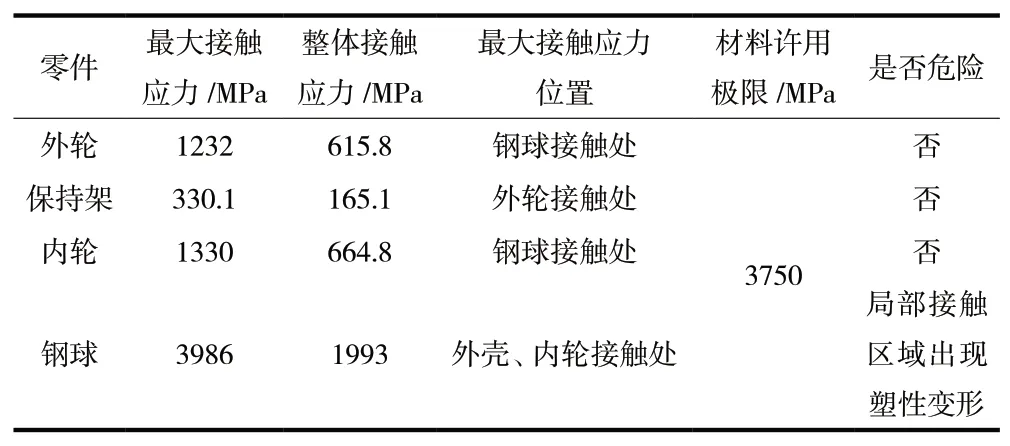

如图2所示,淬火位置外轮内圆及球槽部位表面、杆部及花键部位强度不小于2 390MPa,花键轴芯部约为1 039MPa。外轮与钢球接触处最大接触应力1 232 MPa,整体接触应力约615.8 MPa,最大接触应力大于许用接触应力3 750 MPa,推测不会发生形变。全部零件详细信息见表3。

表3 结果数据

图2 应力云图

2.2 动力学分析结果

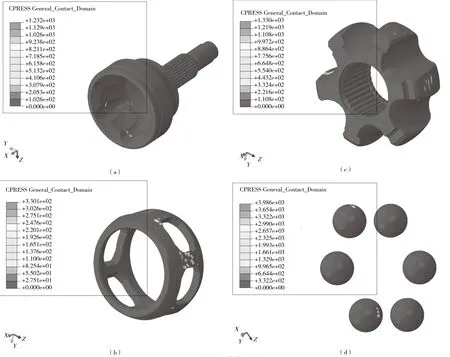

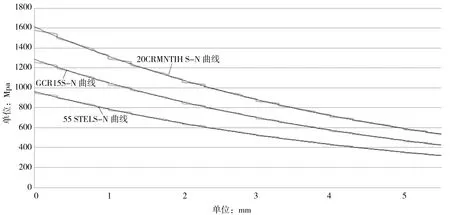

如图3所示,金属表面淬火可以大幅提高表面硬度、刚性、耐磨性等,本零件在外轮花键处采用热处理出淬硬层,极大提高了表面寿命。动力学分析模型不设置淬硬层,因此得到疲劳寿命结果后结合淬硬层性质来分析外轮,见图4。

图3 材料S-N曲线

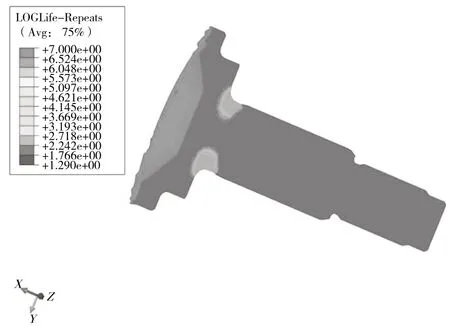

图4 疲劳云图

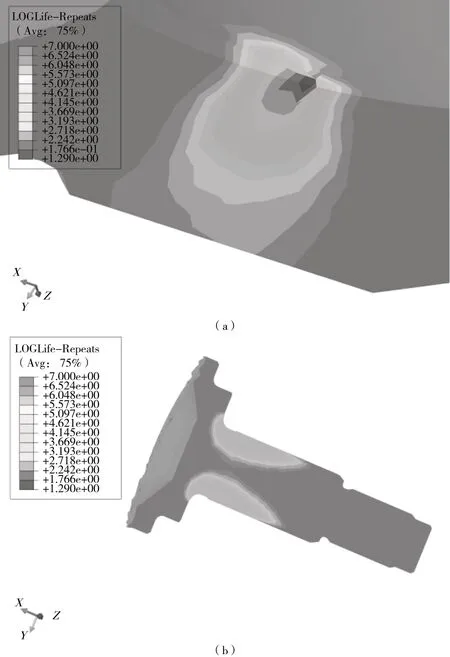

在不考虑淬火的情况下,从图5可以看出,外轮最短寿命出现在外轮内滚道和钢球接触处,其次是外轮花键部位,当外轮滚道对数寿命约为6.048,即旋转次数为116 863次时,外轮滚道可能出现凹坑或有裂纹萌生。

图5 外轮花键部位寿命云图

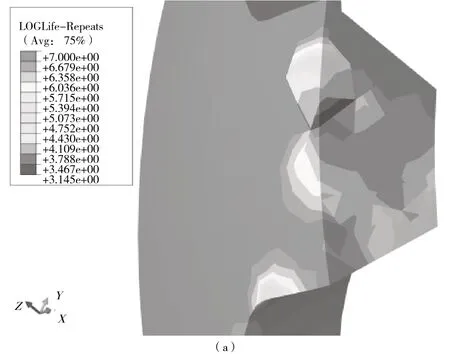

图6 保持架危险截面疲劳云图

内轮最短寿命出现在内轮和钢球接触的部位,表面材料平均对数寿命约6.417,即旋转次数约为2 612 161次时,内轮表面会出现轻微破坏。

3 仿真总结与实验

3.1 总结

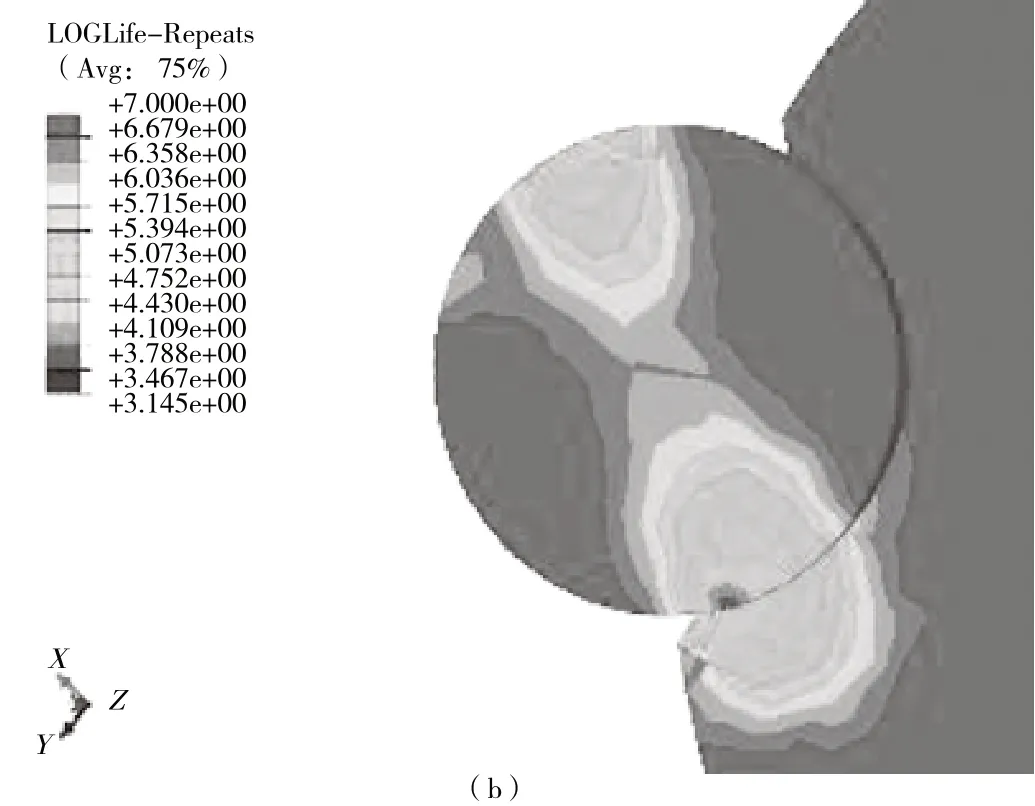

淬火工艺可以赋予金属表面更强的刚度并保护内部不会失效,以外轮花健与颈部为例,花键表面淬火后抗拉强度达到了2 390 MPa,与仿真中未设定淬硬层所得到的结果相比,可以完全避免花键及内部轴杆的损坏,同时颈部则没有经过淬火工艺,在花键内部完整的情况下,失效部位由颈部向外扩散,寿命云图为图7所示。与图5(b)对比,淬硬层完整保护了花键及内部材料的完整,大大提高外轮的整体寿命,预测应超过200 000次。但完整的花键轴心施加给了颈部更大的力矩,使得相同时间下颈部向内发生更严重的失效侵蚀,令该处成为薄弱环节。

图7 淬火外轮花健疲劳云图仿真

3.2 扭转疲劳实验

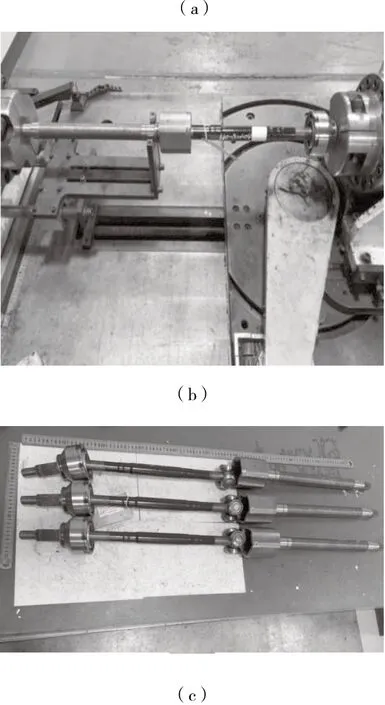

将三组样品总成与转向器联接的一端固定,从方向盘一端施加正反方向转矩,按照国标方法进行扭转疲劳测试(图8),分别为来样照片、实验照片、实验后照片。测试结果如表4所示,三组样品均在20万次测以后未发生失效,符合仿真结果。

图8 试样照片

表4 测试结果

4 结论

文中对UF型球笼式等速万向节静载荷与动载荷下进行强度分析与疲劳分析,得到了接触应力分布图与寿命云图,经过分析得出以下结论:

(1) 使用已经较为成熟的静力学与动力学仿真方法,将二者结合后用于疲劳仿真可得到较为准确的结果。

(2) 无淬火的情况下,外轮最短寿命出现在外轮内滚道和钢球接触处以及花键处,当旋转次数约为120 000次时,外轮滚道可能出现凹坑或有裂纹萌生,杆部可能会出现不可逆变形。内轮、保持架与钢球寿命均超过200 000次。

(3) 淬火情况下外轮滚道、花键及其内部材料寿命大大提高,远大于钟形罩与外轮杆连接处,因此判断颈部为制约整体寿命的薄弱环节。