采摘机器人机械手臂机电一体化设计

2021-12-17乔龙图

李 源,乔龙图

(郑州铁路职业技术学院, 郑州 450000)

0 引言

随着开垦荒地和沙漠改造等工程的不断完工,农业种植面积不断扩大,再加上土地单产量不断增高,农作物的采摘任务越来越重。因此,采摘技术需符合当代农作物的采摘需求。人力采摘因为高成本低效率的问题已经逐渐被采摘机器人代替。现代农业机械已经可以代替人力完成农作物种植、树木栽种和农作物采摘等多项工作。通过机械代替人力在农作物的生产中发挥作用为农作物的生产节省了3层的成本。

在农作物的生产过程中,农作物的采摘是耗费人力大的部分。用机械代替人力之后,采摘工作的效率大大提升[1]。采摘机器人的设计应该更具有普遍适用性,这也成为采摘机器人设计的一大难点。果实的成熟与否,不具有种植经验的人通过肉眼都很难判断,对于采摘机器人来说判断果实的成熟度是一大技术难题,而水果的质地一般比较柔软,采摘力度也需要好好把握,避免在采摘过程中伤到果实,基于上述问题本文对采摘机器人的手臂进行机电一体化设计,希望对解决上述问题提供一定的帮助。

1 采摘机器人机械手臂的机电一体化结构设计

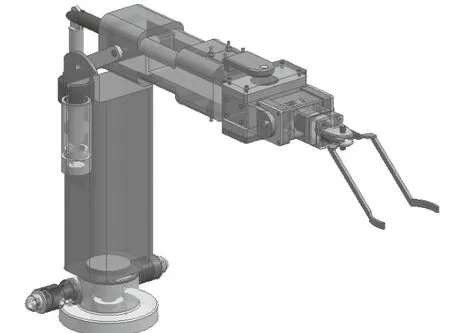

采摘机器人的主要是由机械臂回转部分、机械大臂、机械小臂和机械腕部四部分组成。想要实现农作物的自由采摘,机械臂的灵活度至少要和人类手臂的灵活度一致,因此机械臂回转部分要保证机械手臂可以进行360°的旋转。机械臂的大臂拥有2个自由度,小臂也需要拥有2个自由度[2]。机械臂的大臂和小臂之间的结构采用平行四边形连接方式,比起传统方式的矩形结构,平行四边形的机械臂的水平和垂直运动的灵活性更好。

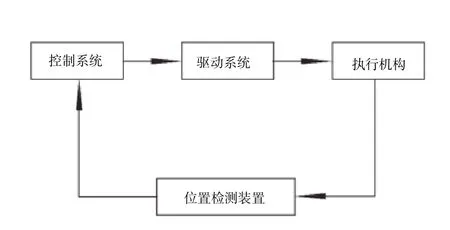

图1 机械手组成方框图

机械手臂的启动设备中增加离合器,这样可以保证在做回转运动的时候在足够驱动力的前提下,还能保证回转灵活。将传统机械臂中所用的丝杠螺丝改换成小型推杆。丝杠螺丝会限制机械手臂在实操中的升降速度,小型推杆的双螺母结构会消除空气阻力,加快机械臂的运动速度。

2 基于机电一体化的机械手臂的底座设计

机械臂的基座的设计也影响机械臂运动的整体灵活性,将机械臂的外接电源改为电池供电,并将实心底座设计为空心底座,将驱动电源安装在基座中。可以避免外接电源因为电源线的长短限制采摘机器人的行动范围。

图2 机械手臂底座及连接结构图

基座两侧安装蜗轮,电池驱动蜗轮转动,蜗轮上连接的转轴会帮助机械臂完成采摘动作。基座中的电池采用双电驱动方式,足够的电力也是减少动力传感的损耗。可保证机械臂在运动中动力十足,而此时机械臂对果实进行定位之后,需要减速开始采摘,双[3]电驱动只需减少电力输出就可以实现机械臂减速。机械臂的机械手腕是利用差动原理进行设计的,蜗轮和蜗杆和运行齿轮之间产生第一差动力,机械臂支撑的和支撑外侧产生第二差动力。两个差动力之间的差异不宜过大,机械腕的自由度实现主要依靠俯仰轴的转动,而这种机电一体化的设计也可以消除传动间的缝隙,实现无间隙传动。

基座的支撑结构外侧齿轮与传动轴连接,蜗轮与中控传动轴连接。机械臂的基座应设计一定的防护,在基座与其他部分连接的地方套上胶皮的密封圈,防止在运动中产生磨损影响采摘机器人的使用寿命。

3 机械臂农作物识别传感器设计

机械臂对农作物的识别采用超声波距离测定传感器,传感器的供电电压只需要5 V就可以驱动,可以在距离农作物果实3 cm的地方检测到果实的存在,实现最终的定位,传感器拥有一定的感应倾角,可以变换采摘角度,保证果实采摘的顺利。传感器的工作电流为2 mA,即使在工作中出现漏电故障,也不会对果实造成破坏[4]。

传感器具有体型小、耗电低的优点,可以根据农作物的实际情况进行量程设定。农作物的生熟识别依靠的是红外线感应,红外线感应利用了阳光对农作物的作用,适用于大部分农作物。对果实的判断正确率大于95%,红外线感应不仅可以识别果实的生熟,还可以避免在采摘的过程中遇到障碍物[5]。红外线发射出去后遇到障碍物后,进行信号反射,接收器接收到前方有障碍物信号后会及时调整方向,避免在采摘过程中撞上障碍物,损坏机械臂的零件。

4 实验

为了验证该项技术能满足采摘机械化的要求,设置对比实验,对比本文设计的采摘机器人机械臂与传统的机械臂哪种工作效率更高。

4.1 实验准备

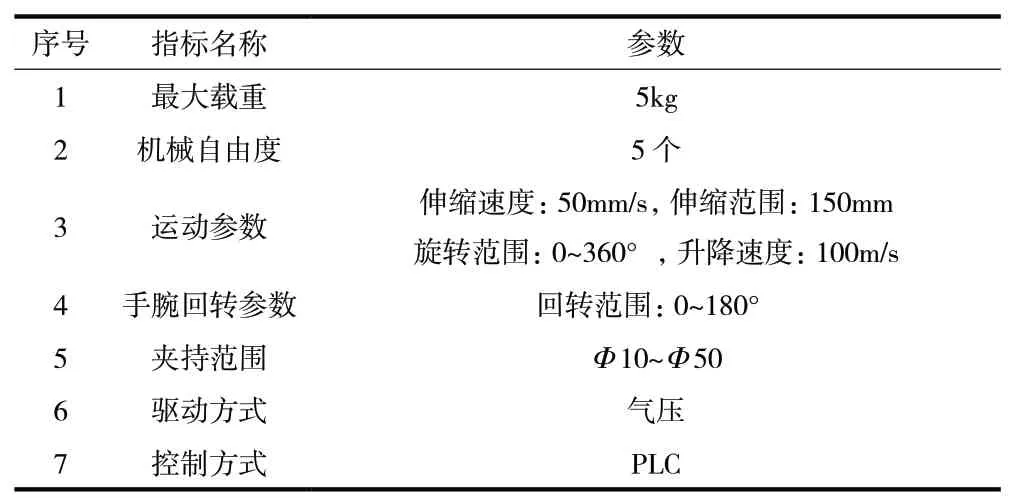

采摘机器人的抓力是判断机械臂优劣的重要指标,结合果园采摘的实际情况,在仿真软件中设定机械臂的技术参数如表1所示。

表1 机械臂的技术参数

果实的采摘机器人的机械臂的运动轨迹可以用来辅助判断手臂的心梗,在仿真软件的图形界面可以完整观察到机械臂的运动轨迹。API场景交互模式可以实现轨迹追踪结果转换为方便观察的实时曲线。对机械臂的运动捕捉采用VRLI技术。实际产品样图如图3所示。

图3 实际产品样图

4.2 实验结果与分析

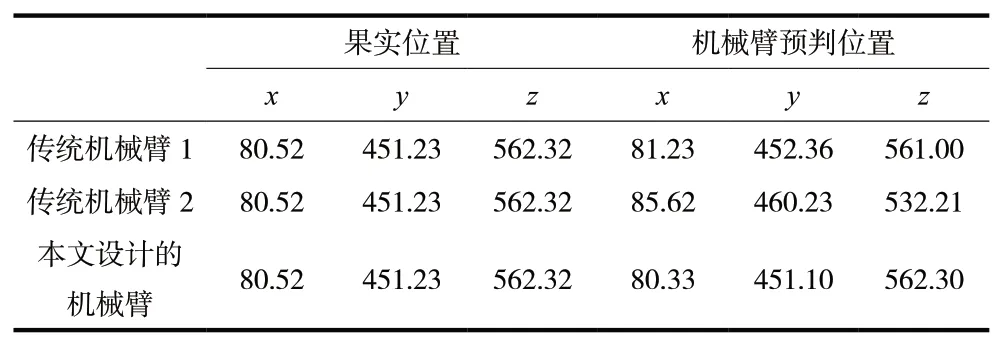

在仿真平台中设置果实的具体位置,使用三维坐标的方式展现,对比果实实际位置与机械臂的预判位置,比较位置偏差,实验结果如表2。

表2 果实位置与机械臂预判位置对比结果(mm)

实验结果如表2所示,本文设计的机械臂,在相同的仿真环境中的位置偏差不超过1 mm,而传统的机械臂的位置偏差最高可达5 mm,在实际的果实采摘中是采摘不到果实的,必须进行重新定位。反复定位需要大量时间,肯定会降低机械臂的工作效率。因此该实验结果可以验证本文设计的机械臂工作效率更高。

5 结束语

机电一体化在采摘机器人机械臂设计中的技术融入,有效提高了机械臂的采摘精准性,机械臂的采摘误差小,旋转范围更广,大量投入生产性价比极高。希望本文的设计理念可以给予专业的研究团队灵感,在日后早日实现机电一体化与机械手臂的完美结合。