国外某赤褐铁矿选矿试验研究*

2021-12-17黄武胜袁启东林小凤

黄武胜 袁启东 林小凤 延 黎 陈 洲

(1.中钢设备有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

铁矿资源是社会发展的重要资源,也是钢铁行业的原材料,随着我国经济持续稳定的发展,尤其是房地产等行业的快速崛起,极大地促进了我国对钢铁的需求[1-3]。为有效解决铁矿资源问题,各钢铁企业都在寻求新的铁矿资源,以往难选、利用率较低的赤褐铁矿资源,现已成为研究人员关注的焦点[4-5]。为此,对国外某赤褐铁矿进行选矿试验研究,经过大量探索性试验,最终确定了磁选—重选联合工艺有效回收该矿石铁矿物,并获得了较好的试验指标。

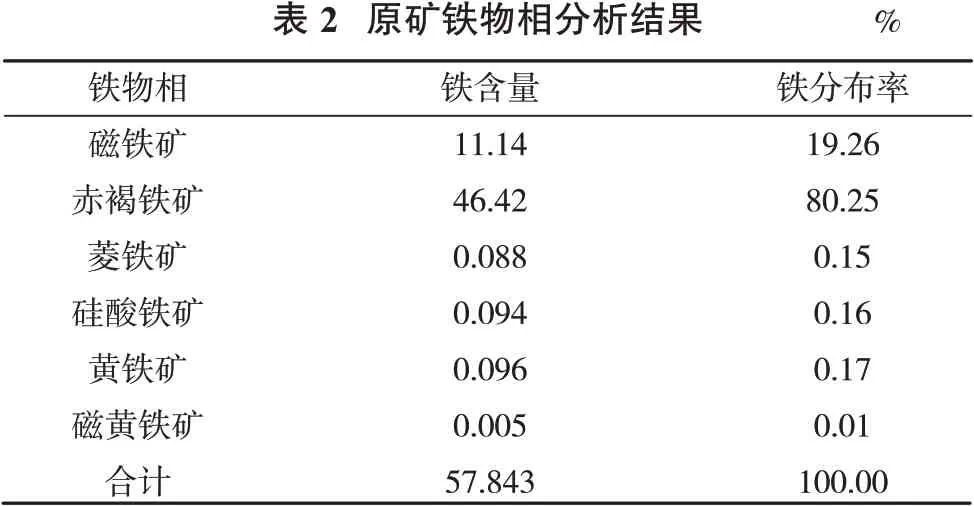

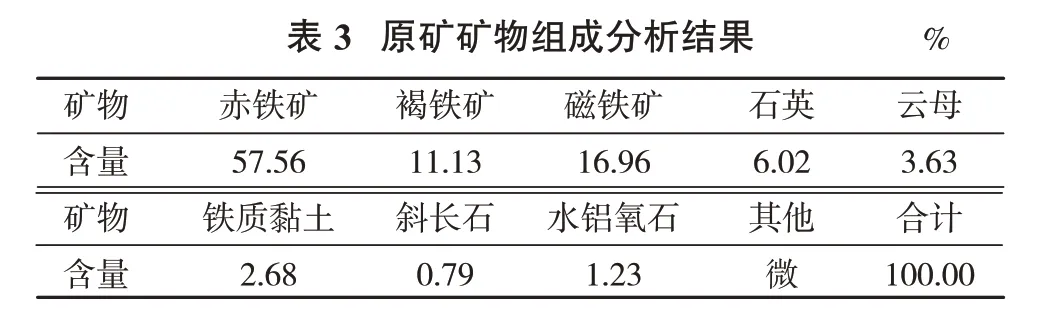

1 矿石性质

矿石中主要含铁矿物为赤铁矿和褐铁矿,其次为磁铁矿;脉石矿物主要为石英、云母、铁质黏土、水铝氧石及少量硅酸盐类矿物。原矿主要化学多元素分析结果见表1,铁物相分析结果见表2,矿物组成分析结果见表3。

?

由表1~表3可知,矿石中可利用的有价元素为铁,其含量为57.87%,铁主要以赤褐铁矿和磁铁矿的形式存在,其他形式的铁无法回收或回收价值不大;有害元素硫、磷含量较低,主要杂质硅、铝含量较高,矿石为酸性铁矿石。

?

?

2 试验方案

原矿矿石性质分析结果表明,试验回收的主要有用矿物为磁铁矿和赤褐铁矿。磁铁矿属强磁性矿物,可用弱磁选方法回收,赤褐铁矿属弱磁性矿物,可用脉动高梯度强磁选机进行富集,再用浮选或重选工艺进行回收。为此,根据原矿性质的特点,进行了磨矿—弱磁—强磁工艺、磨矿—弱磁—强磁—强磁精矿再磨全磁工艺、磨矿—弱磁—强磁—螺旋溜槽重选工艺、磨矿—弱磁—螺旋溜槽重选工艺等不同工艺的探索试验,以推荐最佳工艺流程回收铁。

3 选矿试验

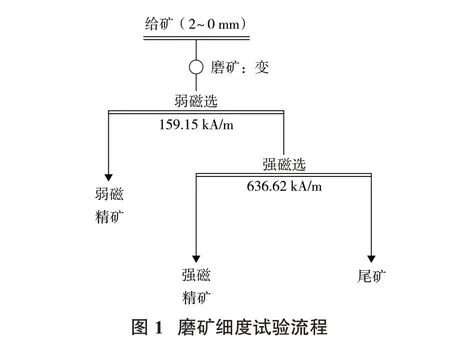

3.1 磨矿细度试验

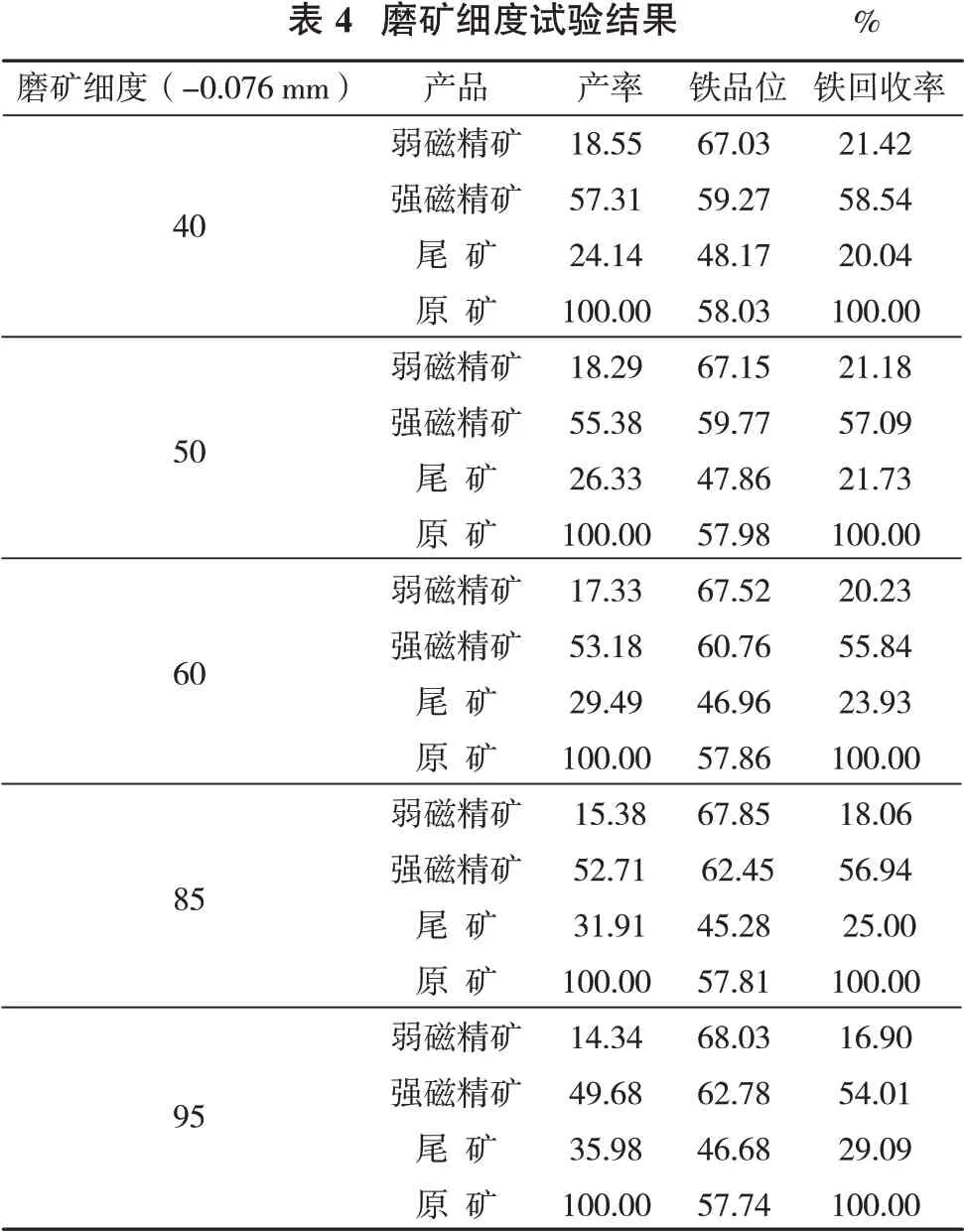

将矿样在φ350 mm×160 mm锥形球磨机中磨至不同细度,在相同磁选条件下进行磨矿细度试验,试验流程见图1,试验结果见表4。

由表4可知,磨矿细度越细,铁矿物单体解离越充分,精矿铁品位越高;当磨矿细度从-0.076 mm40%提高到-0.076 mm95%时,弱磁精矿铁品位均在67%以上,强磁精矿铁品位从59.27%上升到62.78%;综合考虑,选择磨矿细度为-0.076 mm85%。

?

3.2 磨矿—弱磁—强磁全磁选试验

3.2.1强磁粗精矿精选磁场强度试验

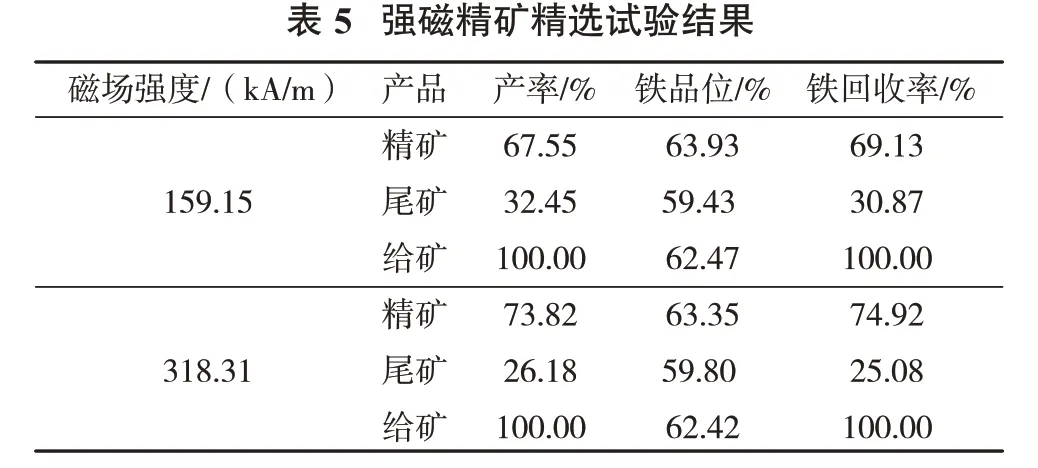

在磨矿细度-0.076 mm85%的条件下,对铁品位62.45%的强磁精矿进行脉动高梯度强磁精选试验,精选磁场强度分别为159.15 kA/m和318.31 kA/m。强磁粗选设备为Slon-750型脉动高梯度强磁选机,充填介质用4 mm棒介。试验结果见表5。

?

由表5可知,强磁精选磁场强度降至159.15 kA/m,所获强磁精矿铁品位为63.93%,提高了1.46个百分点;综合考虑,强磁精矿精选磁场强度选择159.15 kA/m。

3.2.2磨矿—弱磁—强磁1粗1精试验(流程1)

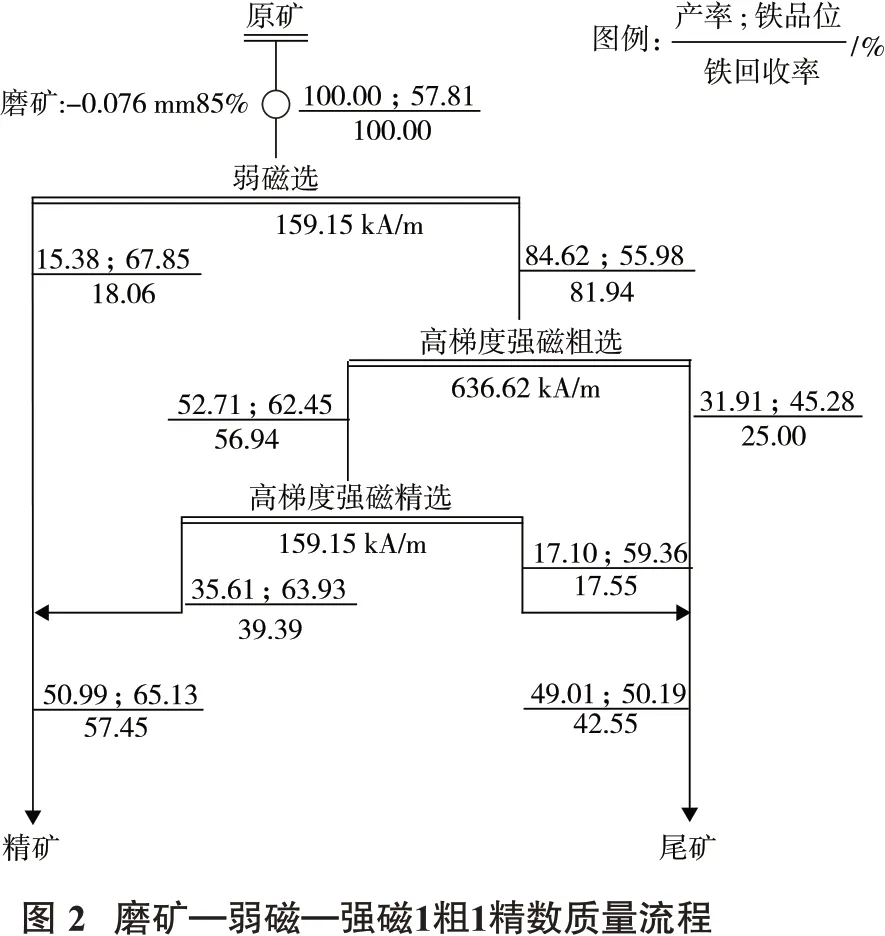

根据前面条件试验确定的工艺参数,进行磨矿—弱磁—强磁1粗1精流程试验,试验数质量流程见图2。

由图2可见,采用磨矿—弱磁—强磁1粗1精流程,最终可获产率50.99%、铁品位65.13%、铁回收率57.45%的铁精矿。

3.2.3磨矿—弱磁—强磁1粗1扫试验(流程2)

根据前面条件试验确定的工艺参数,进行磨矿—弱磁—强磁1粗1扫流程试验。试验数质量流程见图3。

由图3可见,采用磨矿—弱磁—强磁1粗1扫流程,最终可获产率15.38%、铁品位67.85%的弱磁精矿和产率64.61%、铁品位61.18%的强磁精矿。

3.3 磨矿—弱磁—强磁—强磁精矿再磨全磁试验

3.3.1强磁精矿磨矿细度试验

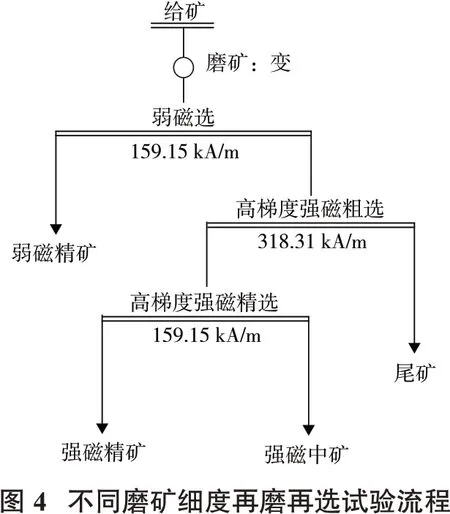

将流程2中品位61.18%的强磁精矿进行不同磨矿细度再磨再选试验,试验流程为弱磁、强磁1粗1精,弱磁磁场强度为159.15 kA/m,强磁粗选磁场强度为318.31 kA/m,精选磁场强度为159.15 kA/m,试验流程见图4,试验结果见表6。

由表6可知,随着磨矿细度地提高,精矿铁品位越高;弱磁精矿产率均较低,只有1.5%左右;综合考虑,强磁精矿再磨选择磨矿细度-0.045 mm85%。

?

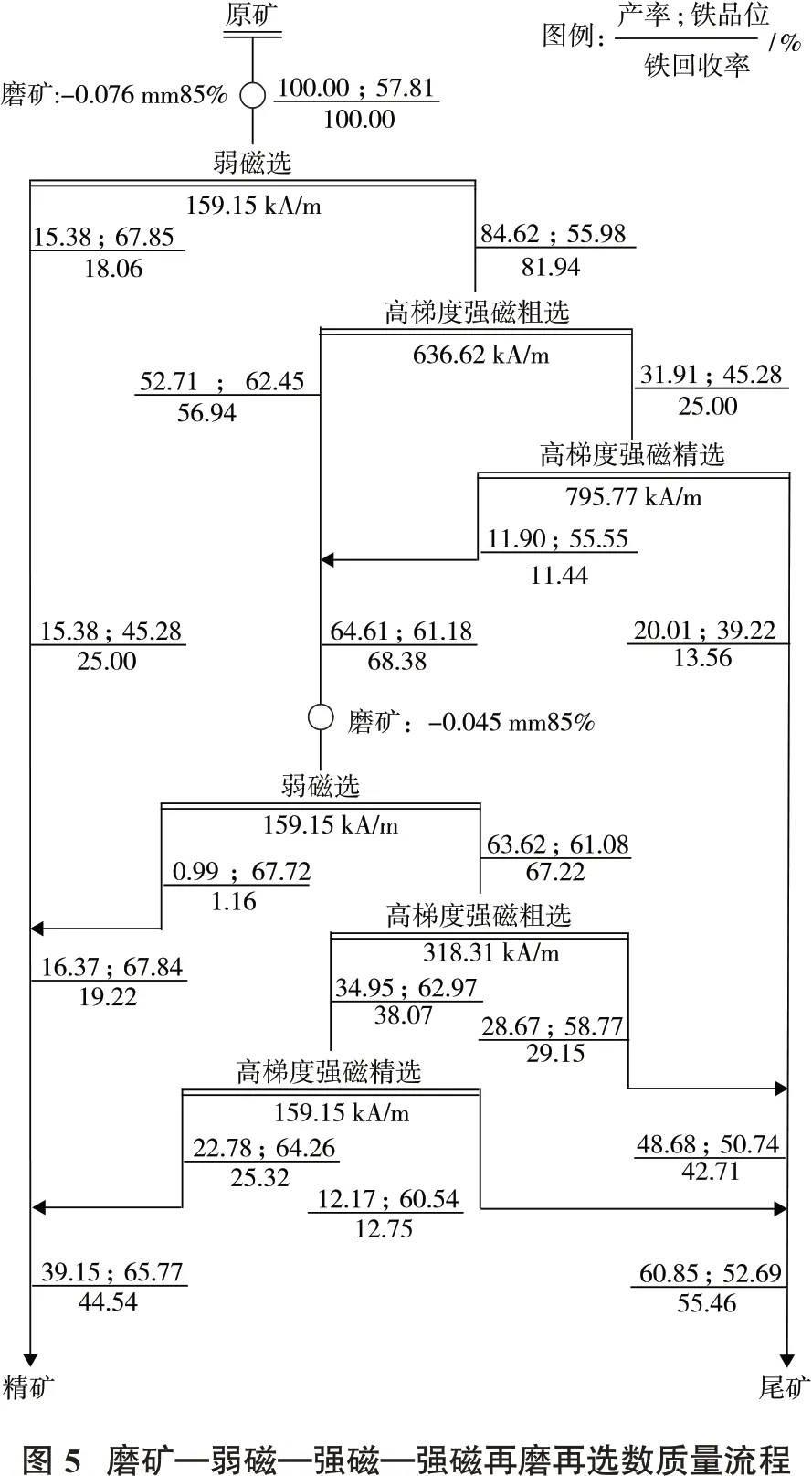

3.3.2磨矿—弱磁—强磁—强磁精矿再磨全磁流程试验(流程3)

根据前面条件试验确定的工艺参数,进行磨矿—弱磁—强磁—强磁精矿再磨再选流程试验。试验数质量流程见图5。

由图5可见,当再磨细度为-0.045 mm85%时,采用磨矿—弱磁—强磁—强磁精矿再磨再选流程,最终可获产率39.15%、铁品位65.77%、铁回收率44.54%的铁精矿。

3.4 磨矿—弱磁—强磁—重选试验(流程4)

根据前面条件试验确定的工艺参数,进行磨矿—弱磁—强磁—重选流程试验。试验数质量流程见图6。

由图6可见,当采用磨矿—弱磁—强磁—重选流程最终可获产率50.30%、铁品位65.37%、铁回收率56.88%的精矿。

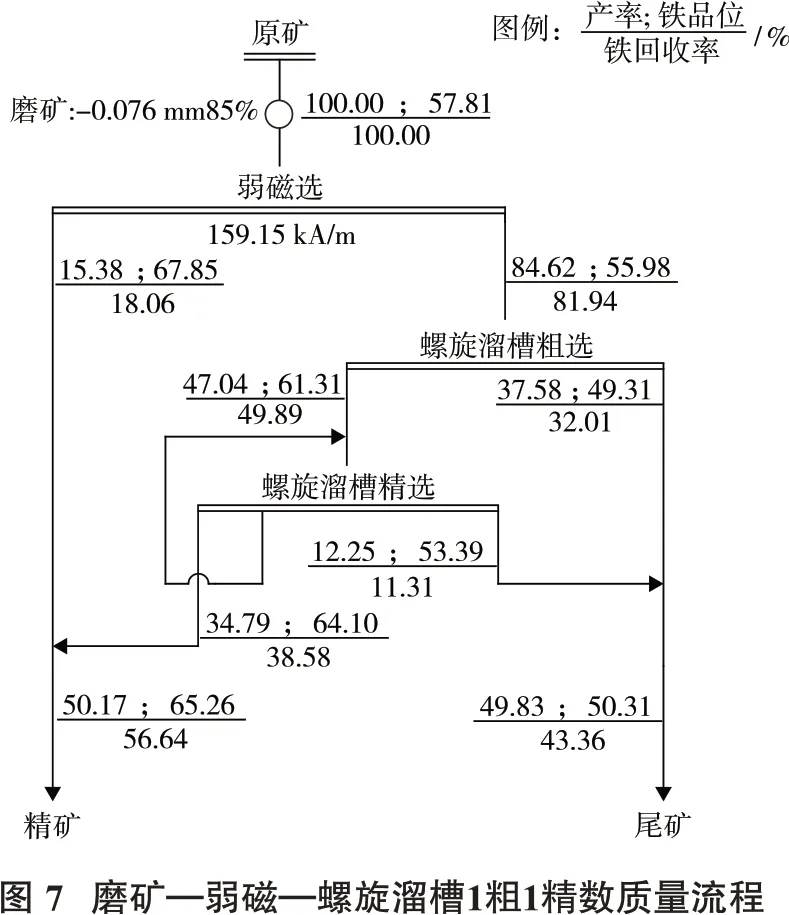

3.5 磨矿—弱磁—重选试验(流程5)

根据前面条件试验确定的工艺参数,选择磨矿细度为-0.076 mm85%,进行磨矿—弱磁—螺旋溜槽1粗1精试验。弱磁选采用φ400 mm×300 mm湿式圆筒弱磁选机,磁场强度为159.15 kA/m。试验数质量流程见图7。

由图7可见,采用磨矿—弱磁—螺旋溜槽1粗1精工艺流程,最终可获得产率50.17%、铁品位65.26%、铁回收率56.64%的铁精矿。

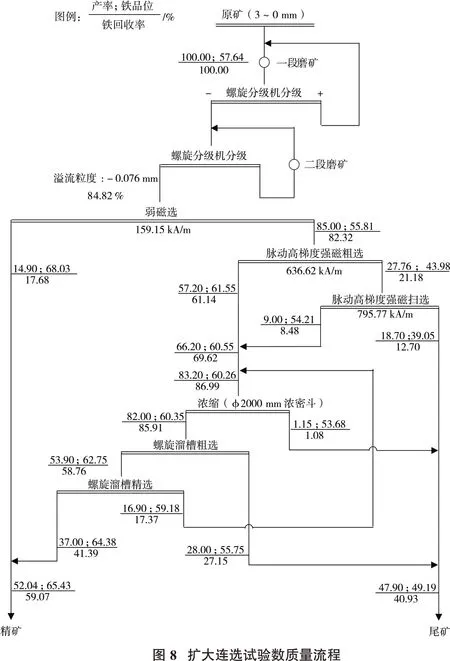

3.6 扩大连选试验

经过对不同选别工艺流程的研究,原矿—磨矿(-0.076 mm85%)—弱磁—强磁—螺旋溜槽重选流程与原矿—磨矿(-0.076 mm85%)—弱磁—螺旋溜槽重选所获指标接近,而增加强磁选作业可抛出产率20.01%、铁品位39.22%的强磁尾矿,减少螺旋溜槽的作业量;此外,螺旋溜槽分选带清晰,分选过程稳定,可保证最终所获的铁精矿产品质量,最终采用原矿—磨矿(磨矿细度-0.076 mm85%)—弱磁—强磁(1粗1扫)—螺旋溜槽(1粗1精)重选流程进行扩大连选试验。经48 h稳定运转后,最终获得产率52.04%、铁品位65.43%、铁回收率59.07%的铁精矿,数质量流程见图8。

4 结论

(1)国外某褐铁矿铁品位为57.87%,有用铁矿物主要是磁铁矿和赤褐铁矿,磁铁矿中的铁分布率为19.26%,赤褐铁矿中的铁分布率为80.25%,其他铁矿物含量较低。原矿中有害杂质硫、磷含量较低,杂质硅、铝含量较高,矿石为酸性铁矿石。

(2)研究通过大量试验,针对该铁矿石推荐的选矿工艺流程为原矿—磨矿(-0.076 mm 85%)—弱磁—强磁—螺旋溜槽重选工艺流程,该流程可获得铁精矿产率50.30%、铁品位65.37%、铁回收率56.88%的较好选别指标,为该矿石的开发利用提供了技术依据。

(3)螺旋溜槽利用重力与离心力原理进行分选,富集比高、回收率高,脉动高梯度磁选可大幅提高磁性精矿品位和选矿效率,将强磁与螺旋溜槽组合应用,充分发挥各自优势,为赤褐铁矿的综合利用提供了新的技术途径。