罗河铁矿20联巷以北高阶段采场开采地压显现研究

2021-12-17董亚宁袁锦锋袁海涛

徐 青 董亚宁 袁锦锋 刘 康 袁海涛

(安徽马钢罗河矿业有限责任公司)

马钢罗河铁矿主要采用垂直深孔阶段空场嗣后充填和中深孔分段空场嗣后充填采矿方法进行采矿。随开采深度的增加,地压危害将逐步突显,尤其对于岩体裂隙较发育和侧帮有效暴露面积较大的矿房,地压危害将更加显著[1-2]。

根据罗河铁矿凿岩硐室的工程地质条件以及现场踏勘情况,对所建立的模型进行了简化,提高计算精度,以便得到更准确的应力、位移和塑性区等数据,为后期安全稳定回采提供依据。研究空区形成过程中采场顶板、底板、侧帮及凿岩硐室条柱地压显现与二次应力重分布特征,揭示矿柱地压活动时空显现演变特征及矿柱侧帮离层、演化与最终片帮破坏规律[3-4]。

对左、中、右3个矿房分段分步开采方案进行计算模拟,其中工况28~30为左、右矿房75~90 m分部的-515,-494,-470 m分段开采,工况31为左、右采空区整体充填。重点在研究一步采和二步采采场形成过程中采场顶板、底板、侧帮及凿岩硐室条柱地压显现与二次应力重分布特征,揭示矿柱地压活动时空显现演变特征及矿柱侧帮离层、演化与最终片帮破坏规律[5]。

1 次生应力场分布特征

在地下岩体开挖后,原来处于应力平衡的岩体,受到开挖扰动而引起所开挖空间周边岩体的应力集中,岩体的应力再次重分布。次生应力场对围岩的稳定至关重要,所以对次生应力场应力大小、位移及塑性区情况的掌握尤为重要。本项目采用有限差分数值软件FLAC3D进行开采模拟,主要是观测模拟区域内岩体的最大主应力和最大剪应力的分布情况,可以具体了解岩体的受力情况,同时通过对比分析,了解充填开采模式下岩体次生应力重分布特征。

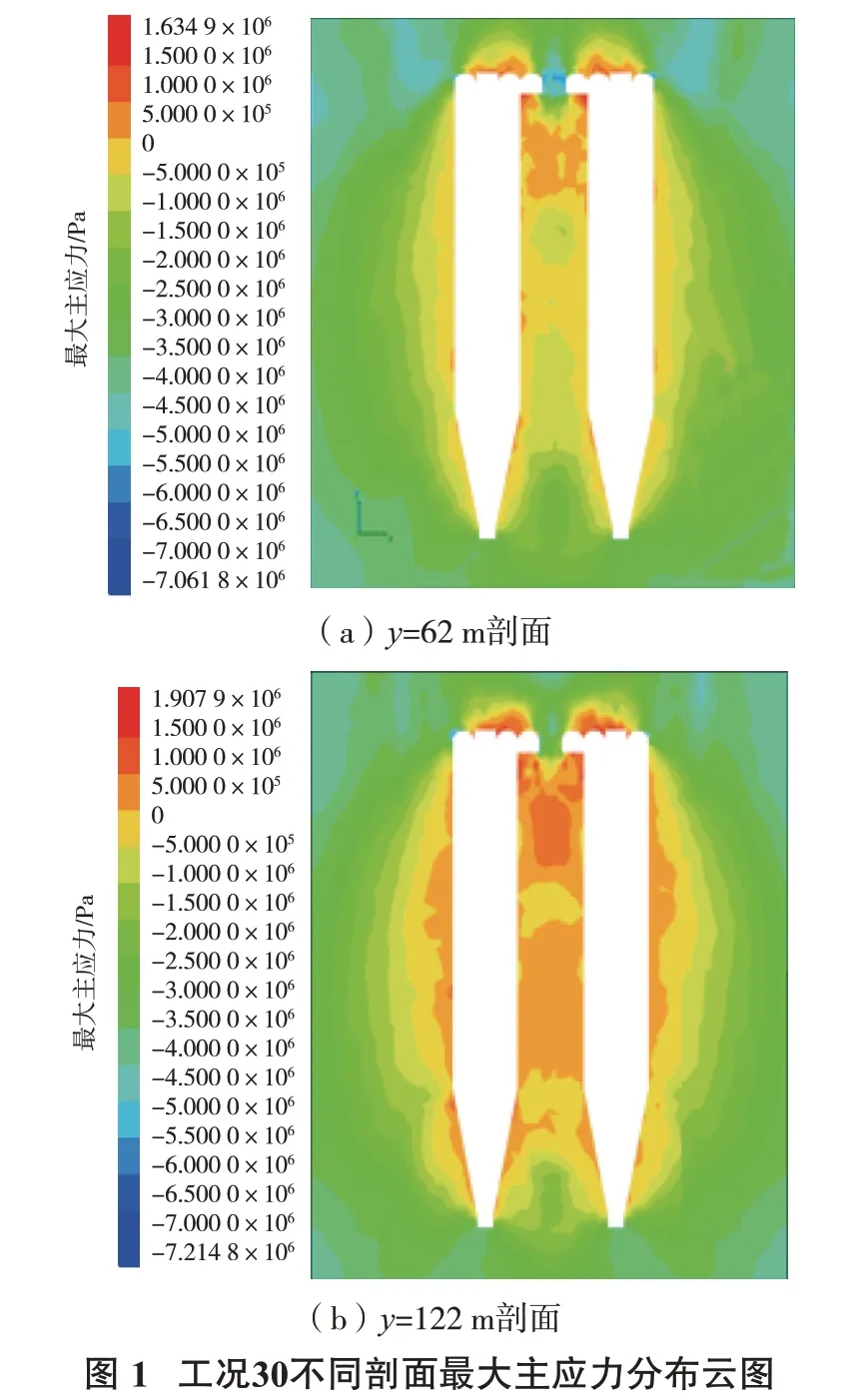

图1为工况30的不同剖面最大主应力云图,图2、图3所示为y=62 m剖面不同工况的最大主应力和最大剪应力云图。

(1)在采空区顶板处拉应力出现集中现象,在采空区顶部中部附近出现了峰值拉应力,而在矿柱附近出现了较大压应力。左右硐室不断开挖扰动导致岩体的最大主应力随着Y轴方向不断向前延伸,同时其应力数值也处在不断变化中,拉应力从1.63 MPa升高至1.93 MPa又降低到1.70 MPa,压应力数值从7.06 MPa不断升到7.81 MPa,之后降至7.39 MPa。这组数据表明,后续的开采生产活动对周边岩体应力产生了扰动。

(2)随着开采的进行,岩体的最大主应力值呈现下降趋势,拉应力从1.68 MPa降低至1.14 MPa,压应力从7.13 MPa降至7.09 MPa。这说明,对采空区充填后,保护了裸露的矿岩体,使得应力重新分布,嗣后充填对后续采场安全高效开采提供了保证。同时可以看出,岩体受到的拉应力主要集中在顶板中央位置,因此在采场的顶板容易出现冒落的现象。而在矿柱顶部与底部位置则出现受力较复杂,拉压应力交错,在这些位置更容易发生破坏,应加强监测。

(3)在采空区进行充填后,最大剪应力从10.5 MPa降至10.1 MPa。各工况运行后,中间条柱处及采场隅角附近区域有着数值较大的最大剪应力值;同时,这些区域的最大剪应力较为复杂,拉剪应力和压剪应力交错。因此,中间条柱处及采场隅角出现破坏的可能性较大,应该加强监测。

2 变形与位移分布特征

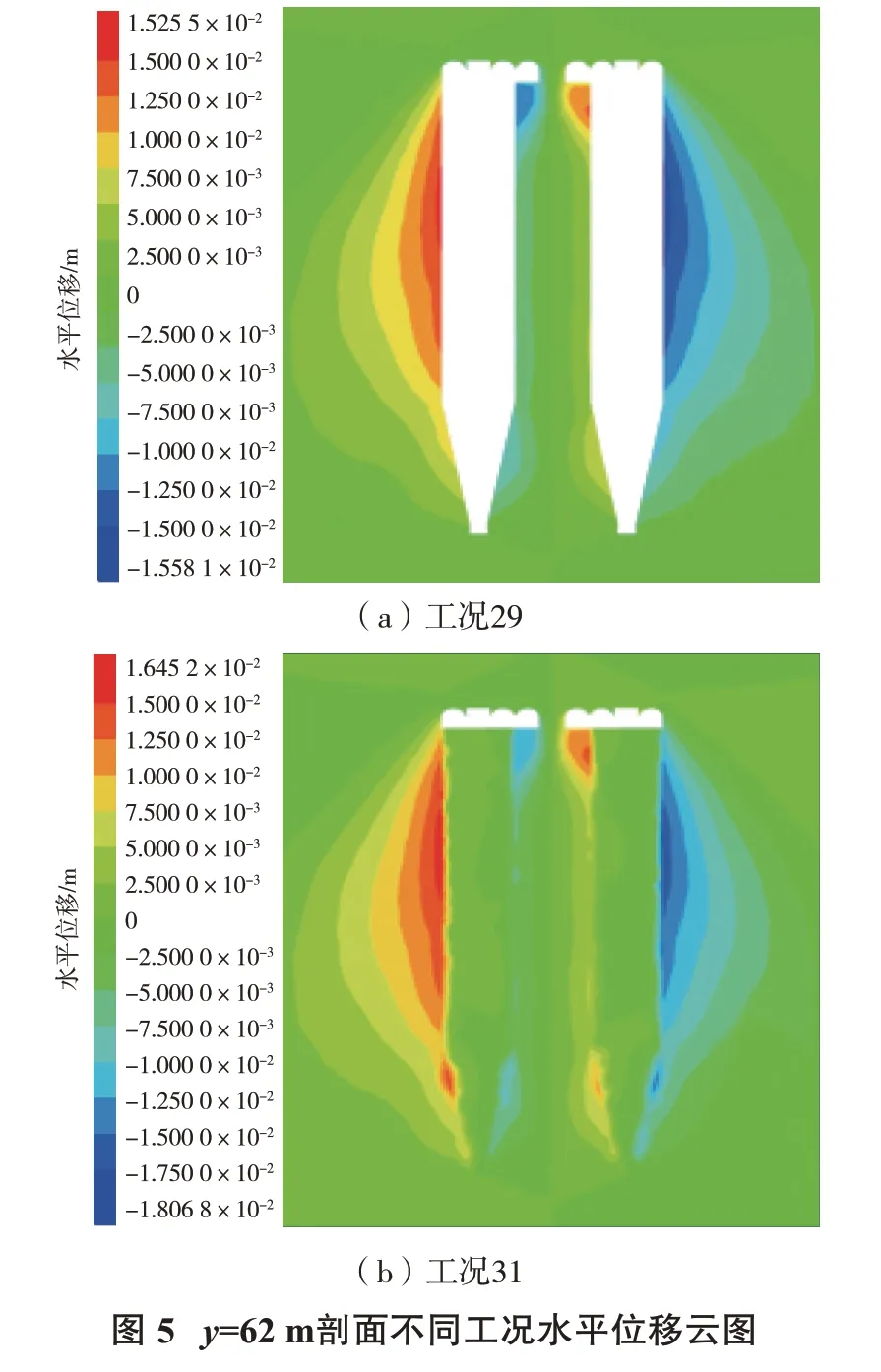

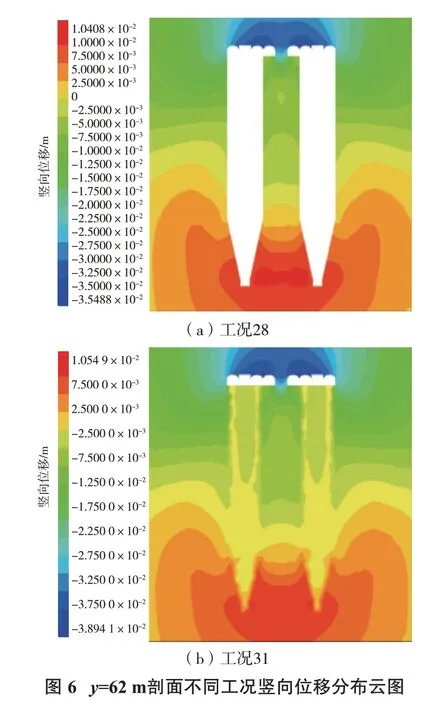

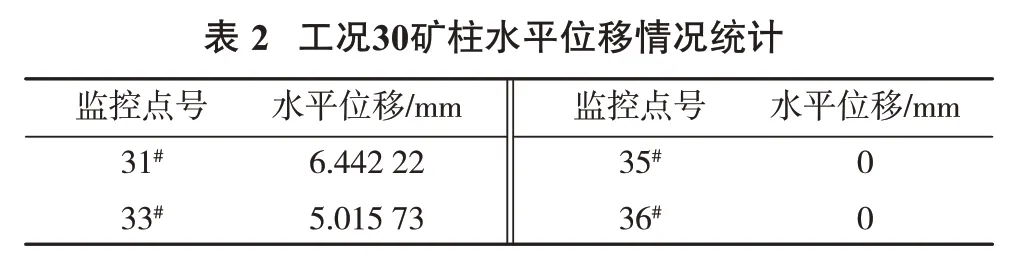

地下任何开挖活动,必然会引起地表沉降,尤其是采矿活动。地下巷道或硐室的顶板、条柱以及围岩都会产生变形和位移,并且随着开采活动的不断推进,这些变形和位移还会持续增加,若不采取有效措施,必然会引起破坏,进一步对上覆岩体结构产生不利影响。表1和表2分别为工况30时顶板监控点沉降量统计结果及矿柱监控点水平位移统计结果。图4和图5分别为工况30时不同剖面的水平位移等值云图、y=62 m剖面不同工况的水平位移等值云图,图6为y=62 m剖面在不同工况下的竖直位移等值云图。通过对水平位移云图和竖直位移云图进行分析,得出表1、表2的结果。

(1)由表1和表2中数据可以看出:在工况30条件下,顶板最大沉降出现在95#监测点上,最大值为45.25 mm,最小沉降出现在43#监测点上,其值为6.58mm。对比各监测点沉降位移可知,在整个采场两侧的矿房顶板沉降量普遍较中间的矿房顶板的沉降量要小;而在矿柱31#监测点上出现了最大水平位移,其值为6.44 mm,最小水平位移发生在33#监测点,其值为5.02 mm。总体来说,在开采至-470~-450 m分段后,采场的沉降量与水平位移值相对来说在安全范围内,但考虑到岩石的非均质性,在局部区域不排除会出现冒顶片帮等现象。

?

?

(2)巷道或硐室的顶底板以及侧帮在开挖后都会产生变形和位移,并且随着开采活动的不断推进,这些变形和位移还会持续增加,若不采取有效措施,必然会引起围岩破坏。开采扰动后,随着剖面从y=62 m到y=122 m,矿体的水平位移呈现先增大而后减小的趋势,从16.07 mm增大至30.6 mm又减小至13.85 mm。就水平位移来说,矿柱及围岩位移值均不大,水平位移值相对在安全范围内,但左矿房左侧帮位移整体大于右侧帮,右矿房相反。尤其在左矿房左侧帮和右矿房右侧帮有较大水平位移出现,不排除会出现片帮等现象,需加强监测。

(3)在y=62 m剖面,在采矿工作过程中,围岩的变形和位移是不断增大的,由15.25 mm增加至18.06mm,但是对采空区及时充填后,岩体的变形和位移趋于缓和并且稳定下来,使得围岩得到保护,为后续开采活动提供安全保证。

(4)由图6可知,在矿体开采过程中,始终存在2处明显变形,即矿房顶板附近岩体产生较明显的沉降,在底板附近出现了底臌现象,这是由于开采后岩体的应力释放引起的。随着开采的推进,岩体发生位移的区域越来越大,顶板岩体沉降位移逐渐增大,底板岩体隆起位移在开采时减小而在充填时增大。岩体的最终沉降位移为38.94 mm,最终隆起位移为10.55 mm。围岩变形较小,比较稳定。

3 破坏接近区分布特征

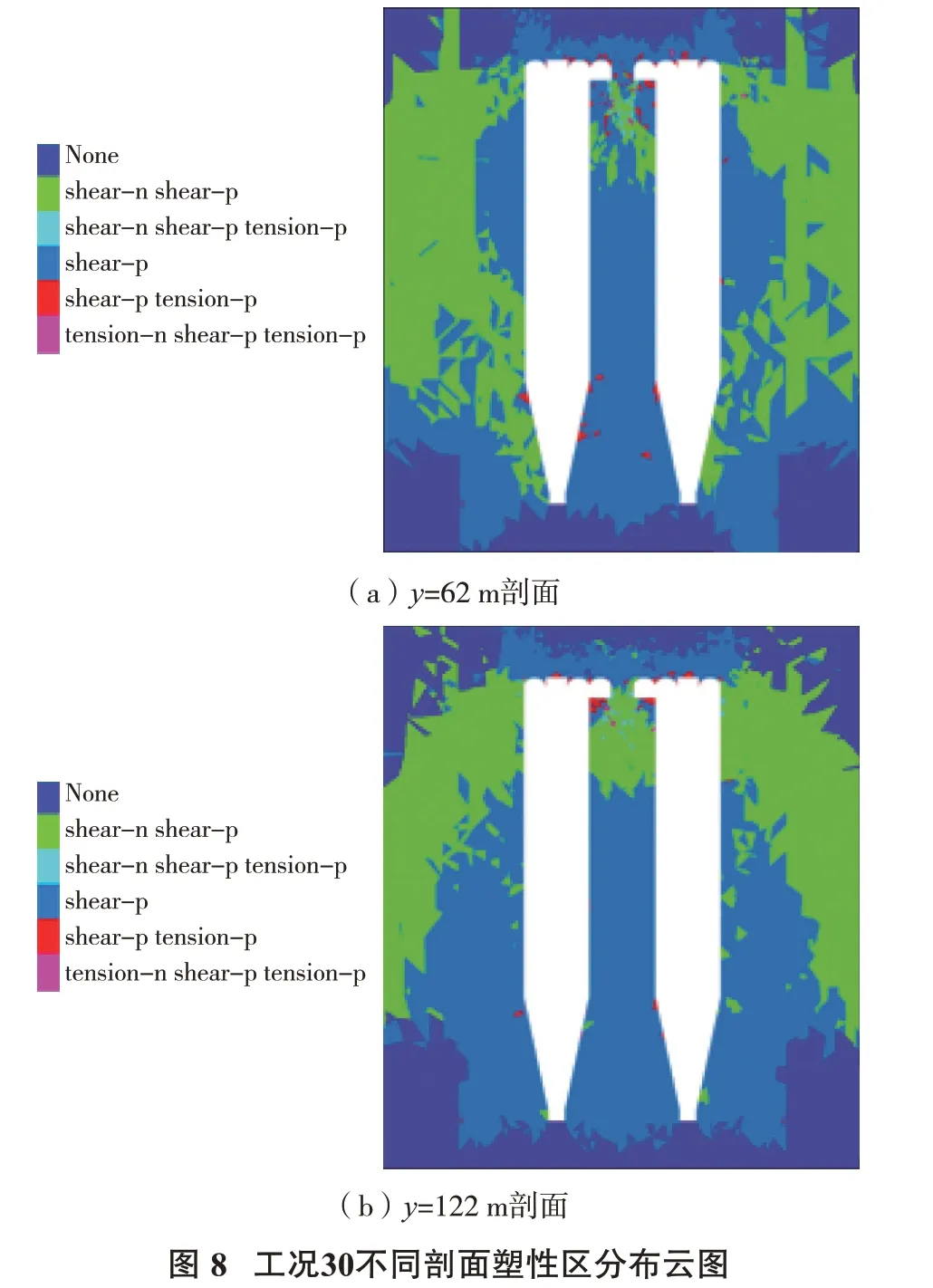

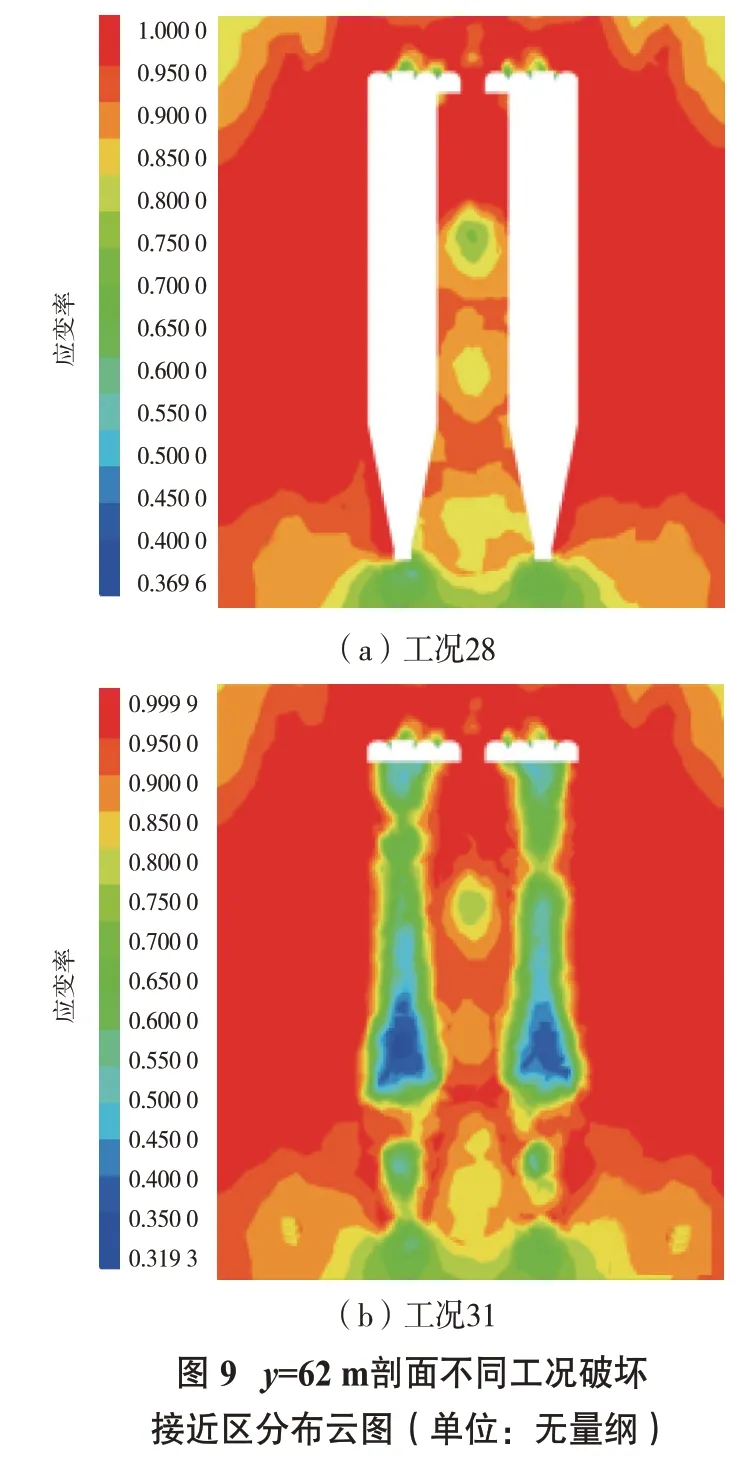

破坏接近度可以用来描述岩土体从进入塑性状态到最终破坏这一过程中的损伤程度,其量值与岩土体的损伤度呈现正相关,对于了解岩体破坏情况和加固设计具有较好的指导作用。图7~图9所示分别为工况30不同剖面塑性区分布图、工况30沿Y轴不同剖面塑性分布图、y=62 m剖面不同工况破坏区云图。对各开采工况矿岩体的塑性破坏接近区分布与规模进行了分析,得出如下几点认识。

(1)矿体的开采必然引起周边岩体扰动与破坏,开采过程中岩体受力比较复杂,其破坏形式有拉伸破坏、剪切破坏和拉伸剪切混合破坏。塑性破坏区主要分布在采场顶板中央、采场隅角、断层、断层与采场间岩桥等应力集中区与构造破碎带等强度薄弱区。在顶板上方出现了拉剪破坏,矿柱与顶底板交界处出现了压剪和拉剪的剪切破坏,断层部分为局部开采扰动破坏及断层与采场间岩桥的剪切破坏。

(2)由图7~图8可知,在开采完成后,在矿房两帮矿体和中间矿柱处有大量塑性积累,具有发生破坏的趋势,各剖面破坏接近区云图显示顶板和底板塑性变形较小,比较稳定,发生冒落的可能性较小,主要在矿房两帮矿体和中间矿柱处塑性变形较大,因此在开采时应对侧帮进行必要的监测、加固措施。

(3)由图9可知,破坏接近区主要分布在采场两帮矿体、中间矿柱、各工况顶板和底板等应力集中区。工况28、29、30、31的采场两帮矿体及中间条柱处均存在一定的破坏,有片帮的可能。而在对采空区进行充填后,采场周围岩体的破坏接近区域没有进一步扩大趋势,及时充填可以缓和应力集中、变形等的进一步发展,有效地保护了围岩。

4 结论

基于20联巷以北高阶段开采现状与技术条件,根据矿山现有采场开采参数,研究空区形成过程中采场顶板、底板、侧帮及凿岩硐室条柱地压显现与二次应力重分布特征,揭示矿柱地压活动时空显现演变特征及矿柱侧帮离层、演化与最终片帮破坏规律。研究表明:

(1)一步骤开采后,采场顶板中央出现拉应力集中现象,最大拉应力为1.93 MPa,最大压应力为7.13 MPa,最大水平位移为42.25 mm,矿房两帮矿体和中间矿柱处有大量塑性积累,具有发生破坏的趋势,侧帮破坏区域明显大于顶板。

(2)左右采场嗣后充填后,最大拉应力降幅为32%,最大压应力降幅为0.6%,剪应力降幅为3.8%(从10.5 MPa减小至10.1 MPa),说明及时的充填对采场稳定有利。

(3)在开采完成后,在矿房两帮矿体和中间矿柱处有大量塑性积累,具有发生破坏的趋势,各剖面破坏接近区云图显示顶板和底板塑性变形较小,比较稳定,发生冒落的可能性较小,主要在矿房两帮矿体和中间矿柱处塑性变形较大,因此在开采时应对侧帮进行必要的监测、加固措施。