船用焊接锚链制造工艺流程与检验

2021-12-17王世钰程凭杰韩文栋

王世钰 程凭杰 陈 涛 韩文栋

(1.山东省青岛船舶技术服务中心,山东 青岛 266071;2.中国船级社青岛分社,山东 青岛 266011;3.中国船级社实业公司青岛分公司,山东 青岛 266072;4.山东省青岛船舶技术服务中心,山东 青岛 266071)

1 概述

锚链通过附件与锚连接,是船舶舾装重要安全设备之一。当船舶抛锚时,锚链将锚与海底的作用力传递给锚机基座和船体,防止船舶偏移安全锚位发生碰撞事故。船舶时而发生因锚链断裂导致锚丢失的事故,不仅会因为严重影响船舶航行安全被船旗国主管机关滞留,也会因靠泊安全问题被拒绝进港装卸货,这扰乱了船舶设定的航期,增加了时间成本,也大大增加了船舶的运营成本。因此在船舶建造阶段和营运阶段我们应重视对锚链的检验。本文通过对锚链整个生产制造流程的介绍,加深相关检验人对锚链检验要点的理解。

2 锚链种类和等级

锚链目前分为船用锚链和系泊链2类,系泊链区别于船用锚链,主要用在海工的钻井平台和石油平台,由于其工作环境恶劣且需要长时间的在海水中稳定的工作,对链子用钢的耐腐蚀性、韧性以及强度都有较高的要求。锚链以节为单位,每节锚链应不大于27.5m,两节锚链通过连接环或肯特环相连,每节链环数应为奇数,以保证连接环或者肯特环在经过锚机链轮时总能处在横槽中,保证顺利通过。船用锚链分为3个等级,分别为M1、M2和M3,有的船级社用U1、U2和U3表示,中间有无档分别用A和B表示,例如AM2-58表示为有档M2等级,直径为58mm。系泊链分为5个等级,分别为R3、R3S、R4、R4S和R5,其表示方法与船用锚链类似。本文将介绍船用焊接锚链工艺流程和检验要点。

3 锚链制造工艺流程

目前船用锚链制造工艺有焊接锚链、铸造锚链和锻造锚链3种,绝大多数船舶使用的锚链为焊接锚链,焊接锚链采用的工艺为闪光对接焊,船用焊接锚链工艺流程具体包括如下几方面。

3.1 原材料进厂再检验及入库

库管员应对入库圆钢的等级、规格、炉号、绑扎号以及重量等信息与钢材证书的信息进行比对,并做好入库记录登记。然后质检部门对入库的圆钢等级进行抽检复验,包括化学成分分析和力学性能分析。对合格和不合格产品进行相应标识并分材料、分类和分区域摆放。

3.2 下料

符合规格和材料等级的原材料经目视检验无裂纹、无分层、深抓痕和毛边后,用锯床按照规定长度进行冷切割。每根圆钢的两端都需要进行切除。不允许采用火焰切割,因为会改变材料切割面的局部组织结构,造成力学性能的下降。

3.3 原材料加热

原材料经过中频感应炉进行弯曲前的加热,加热温度采用PLC控制。根据不同钢材等级设定相应的加热温度区间,远程红外线测温装置会实时记录圆钢表面温度并保存。圆钢表面温度经红外线测试与设定值相比较,温度过高或不足会产生相应的报警提醒。

3.4 弯曲编环

加热到预定温度的圆钢,通过特制的圆心轴进行弯曲,环的尺寸和直线度要用专用的工具随时检查。一般情况下,圆钢弯曲前的温度不少于700℃,应设立红外线测温装置按照特定时间段测量并自动记录,如图1所示。

图1 圆钢弯曲编环

3.5 闪光对接焊

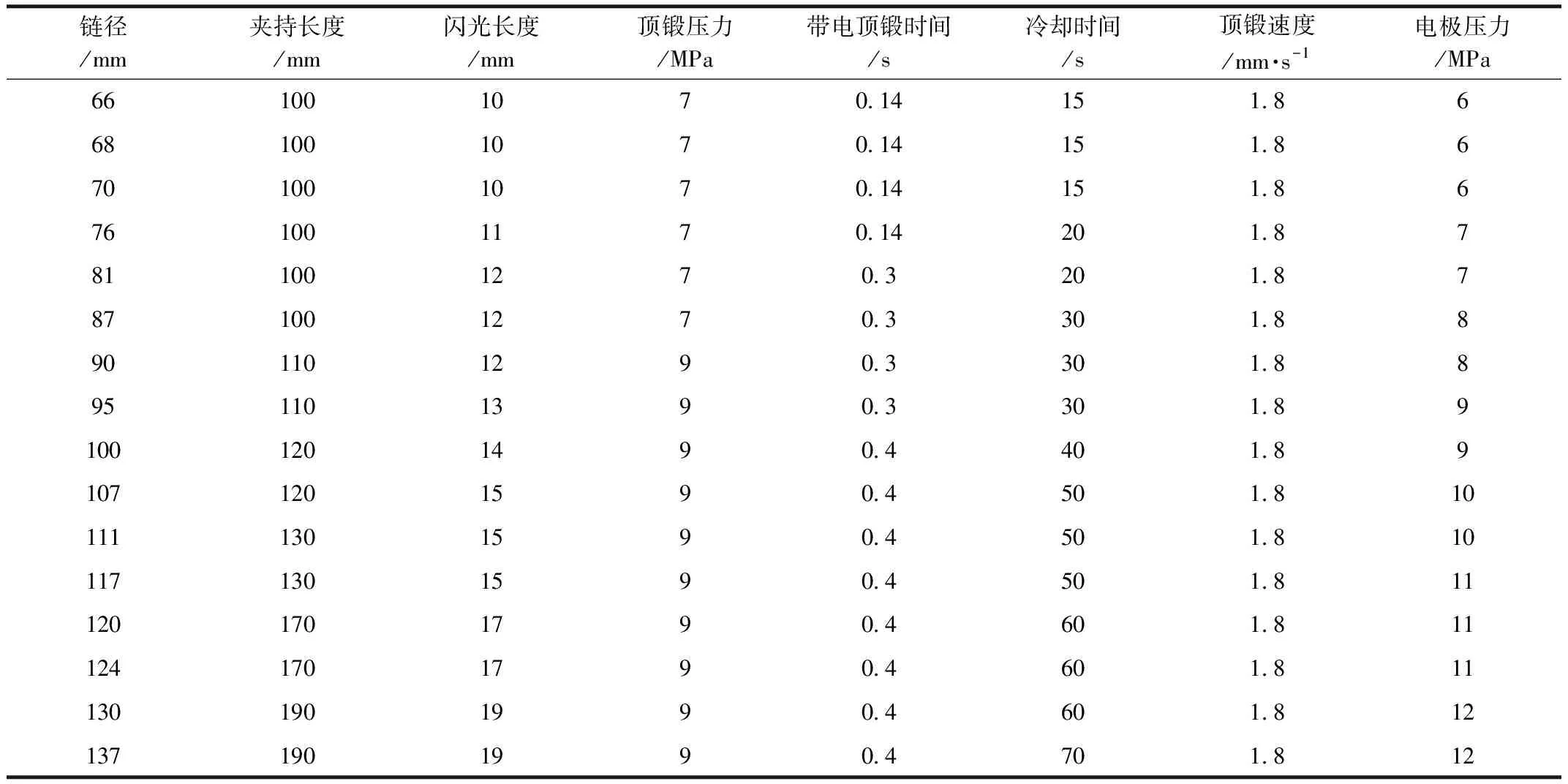

锚链对接口的焊接采用闪光对接焊,焊接类型属于压焊方法。闪光对接焊的主要参数有夹持长度、闪光长度、顶锻压力、电压、电流、预热温度和时间等,这些参数对焊接质量都有一定影响,正确选用和保持参数稳定是保证焊接质量的关键。表1根据锚链直径的大小列出了闪光对接焊的相关参数,同时焊接过程中的施加参数也应被实时记录并存档以备质量检查。

表1 闪光对接焊参数

3.6 去刺整形

锚链闪光对接焊接结束后,将锚链传送至修整机,修整机应将焊接周边的毛边和过多的焊肉切掉,这样不仅保证了相邻环光滑的转动,同时也会减少相应锚链疲劳性裂纹的产生,如图2所示。

图2 锚链去刺整形

3.7 压档

锚链中间档是通过加热锻造方法制造的。放置中间档的锚链环需要设备固定,中间档放置在锚链环中间位置处,然后压力设备施加规定压力,使中间档两侧与锚链环两侧充分接触。压入量的取值一般选择锚链直径的2%~6%,如图3所示。

图3 锚链中间压档

3.8 档端焊接

通常情况下,档端焊接只适用于U3等级锚链。档端焊接的位置应选择在锚链闪光对接焊位置的对面。焊接应在锚链热处理之前由有资质的工人按照认可的焊接工艺进行,保证焊缝无质量缺陷。

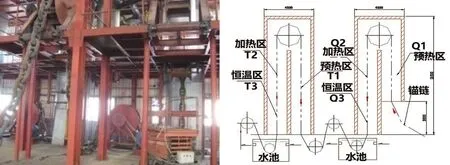

3.9 热处理

热处理在连续热处理炉完成(如图4所示),热处理炉由预热部分、加热部分、保温部分和冷却池组成。U2和U3等级锚链分别需要进行正火和调质热处理,监控装置会实时记录和保存热处理过程涉及的传动速度以及温度等相关参数。U2和U3等级锚链的正火和调质热处理过程如下:

3.9.1 U2等级锚链-正火热处理

U2等级锚链应进行正火热处理,其热处理顺序为进炉→加热→保温→出炉 →空冷。锚链进入到热处理炉加热到890~920℃(奥氏体),当达到预定温度后进行保温,保温的时长取为10~15min/cm,保温时间根据锚链直径的大小决定。保温结束后,出炉空冷至室温。

3.9.2 U3等级锚链—调质热处理(淬火+回火热处理)

U3等级锚链应进行调质热处理,其热处理顺序为进淬火炉→预加热→加热 →恒温→出炉→水冷→进回火炉→预加热→加热→恒温→出炉→水冷。

(1)淬火热处理

淬火炉一般用天然气进行加热并分为3个区域,分别为预热区、加热区和恒温(保温)区(如图4所示的Q1、Q2、Q3区域)。锚链通过驱动轮进入淬火炉,并以0.2~1.2m/min的传输速度沿着淬火炉中心线匀速前行。

①锚链进入Q1区域进行预加热,炉温控制在400~850℃,加热速率为5~15℃/min。

②锚链继续前行进入Q2区域进行快速加热,炉温控制在1000~1100℃,加热速率为20~25℃/min。

③锚链继续前行进入Q3区域进行恒温保温,炉温控制在890~950℃。

④锚链继续前行进入冷却水池,冷却水池使用强制循环水,水温控制在40℃以下,冷却速率控制在400℃/min。

(2)回火热处理

回火炉一般用电进行加热并分为3个区域,分别为预热区、加热区、恒温(保温)区(如图4所示的T1、T2、T3区域)。锚链通过驱动轮进入回火炉,并以0.25~1.2m/min的传输速度沿着回火炉中心线匀速前行。

①锚链进入T1区域进行预加热,炉温控制在670~750℃,加热速率为5~15℃/min。

②锚链继续前行进入T2区域进行快速加热,炉温控制在660~740℃,加热速率为15~20℃/min。

③锚链继续前行进入T3区域进行恒温保温,炉温控制在570~680℃。

④锚链继续前行进入冷却水池,冷却水池使用强制循环水,水温控制在40℃以下,冷却速率控制在100℃/min。

图4 锚链的热处理

3.10 试验检验

热处理结束后,按照等级和试验大纲进行试验,试验的内容包括拉力试验、破断试验、理化试验、对接焊超声波(UT)和档端角缝焊接磁粉探伤(MT)。全部试验通过后,在锚链的两端环冠部位做相应的永久标识。

4 船用锚链检验

按照规定,在进行锚链产品检验之前,要确定制造工厂是否取得相应船级社颁发的或承认的工厂认可证书。只有经过前期工厂认可检验确保制造厂的质量体系、工艺程序、人员配备和制造检验设备配备满足要求,才能确保制造厂的产品经产品检验合格后,最大程度的确保产品符合性能要求。

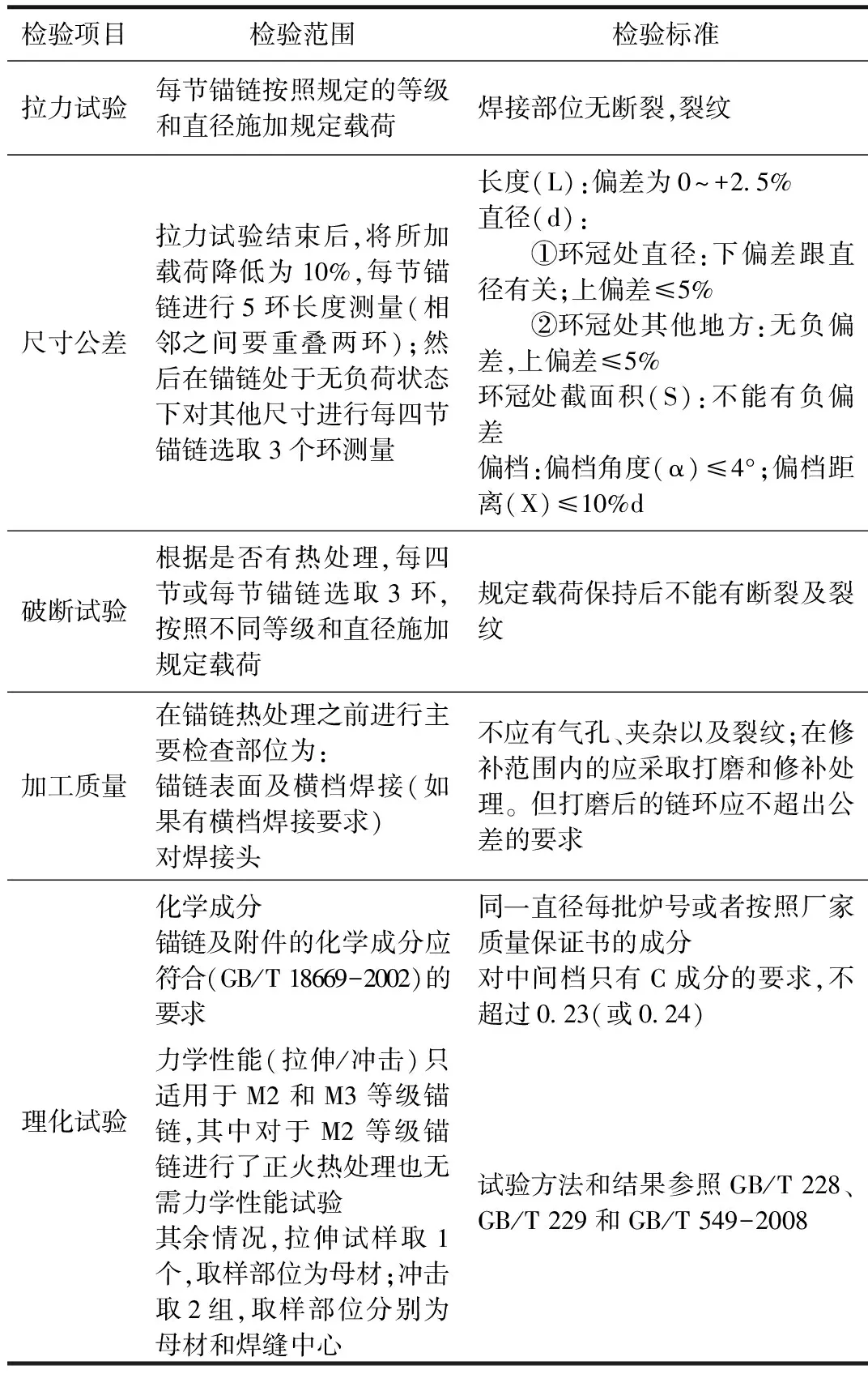

4.1 锚链出厂前检验(产品检验)

由于目前船用锚链绝大多数为闪光焊接锚链,因此我们主要介绍焊接锚链的出厂前检验(产品检验),根据绝大多数船级社的产品检验项目如表2所示。

表2 产品检验内容

4.2 营运船舶锚链的检验

锚链直径的测量要求每5年进行1次,一般应该与特检同步。但是船舶第一次进行特检时,由于使用年限较短,不会有过度的磨损。因此只是将锚链全部抽出,进行目视检查而忽略了对直径测量的要求。

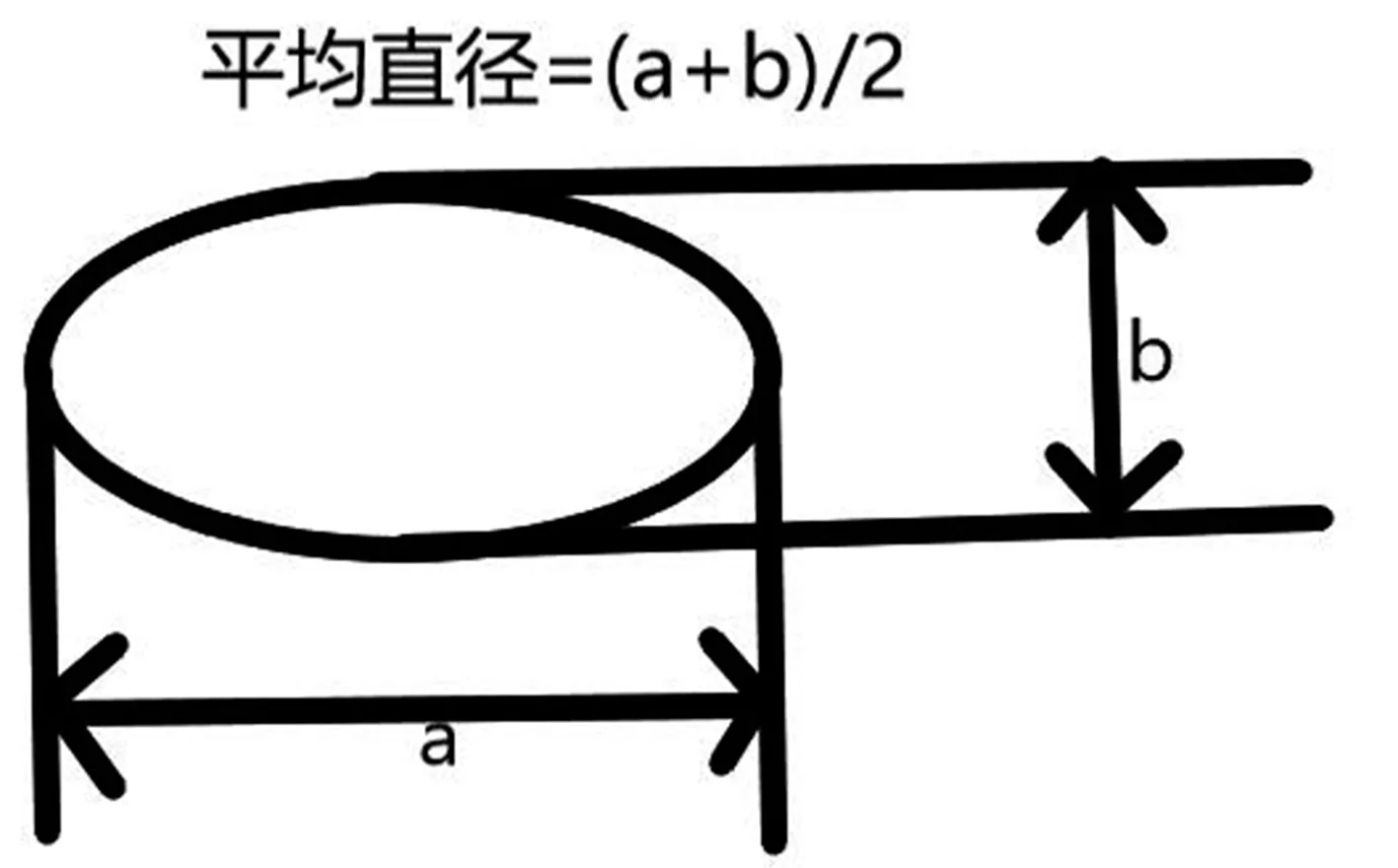

船龄5年以上,每次换证检验应将锚链全部拉出,清洁并排列后检查锚和锚链表面情况,检查锚链有无横档缺失并测量锚链直径。锚链测量的方法如图5所示。

图5 锚链直径测量示意图

磨损极限=(锚链原始直径-实际测量直径的平均值)÷锚链原始直径×100%。对远洋和国际航行船舶,如极限值超过12%,则锚链需要更换,对于近海和沿海航行的船舶,磨损后的平均直径减少量最大为15%[1]。

需要注意的是,锚链在制造过程中,因为需要弯曲和热处理,直径在弯曲处会有所减少,制造厂为了弥补这种损耗和减少不符合直径尺寸锚链的出现,经常的做法是选用大于规定直径的2%~3%圆钢进行加工[2]。

通常情况下,保存在锚链舱中的锚链要比靠近锚附近的锚链磨损和腐蚀的程度低得多,因此坞内检验时将锚链倒头可以延长锚链的使用寿命。

5 结论

锚链的产品检验和船舶营运过程中对锚链检验的侧重点有所不同,产品检验的项目更多也更为复杂,不难看出产品检验的检验项目是有选择性和代表性的,质量的关键点之一取决于制造工艺流程。锚链的制造工艺水平决定了锚链的质量和使用寿命,甚至影响到船舶的航行安全,因此船用锚链的制造工艺必须重点关注。