煅烧温度对莫来石质多孔陶瓷材料性能的影响

2021-12-17胡其国王明华李小龙

胡其国 王明华 邵 晴 李 济 李小龙

江西陶瓷工艺美术职业技术学院 江西景德镇 333001

莫来石质多孔陶瓷具有孔隙率高、热导率低、抗热震性能好、耐酸碱腐蚀、质轻、力学强度高等优点,被广泛应用在高温隔热材料、过滤材料、催化剂载体、建筑保温材料等方面[1-2]。

目前,制备多孔陶瓷的工艺主要有添加造孔剂法[3]、发泡法[4]、直接压制成型法[5]等。粉煤灰是燃煤发电厂的一种固体废弃物,富含SiO2、Al2O3,主要由球形的富铁微珠、沉珠、空心漂珠、不规则颗粒与残碳组成;其物相组成主要为石英、莫来石和玻璃相[6]。

在本工作中,以粉煤灰漂珠为球形多孔模板,铝矾土为铝源,AlF3和V2O5为添加剂,在不引入其他造孔剂的条件下,采用固相烧结法制备莫来石质多孔陶瓷材料,主要研究了煅烧温度对莫来石质多孔陶瓷材料性能的影响。

1 试验

试验用粉煤灰漂珠的化学组成(w)为:SiO259.53%,Al2O331.3%,K2O 1.31%,Na2O 0.47%,CaO 1.08%,MgO 0.9%,Fe2O33.21%,TiO21.23%,灼减0.97%,粒径为0.147~0.095 mm(100~160目);试验用铝矾土为工业原料,化学组成(w)为:SiO28.4%,Al2O383.94%,Fe2O31.7%,K2O 0.37%,Na2O 0.16%,CaO 0.16%,TiO24.14%,灼减1.13%,粒径≤0.074 mm(200目);添加剂V2O5和AlF3均为化工原料。

按照莫来石的理论组成进行原料配比计算,对应的粉煤灰漂珠与铝矾土的配料组成(w)为:粉煤灰漂珠34%、铝矾土66%;添加剂V2O5和AlF3的量(w)分别为4%和3%(外加)。

按配料组成进行称量。先将铝矾土和添加剂V2O5、AlF3球磨30 min,在粉煤灰漂珠中喷洒5%(w)的PVA溶液;接着将混合均匀的铝矾土和添加剂V2O5、AlF3加入到外表面裹有结合剂的粉煤灰漂珠中,并不断搅拌得到前期泥料并陈腐6 h。采用挤制成型制成φ1.5 cm×3 cm的圆柱形素坯。将素坯置于电炉中,以5℃·min-1升温速率升温至1 100、1 200、1 300和1 350℃,均保温2 h后随炉冷却。

试样的体积密度和显气孔率按照GB/T 2997—2015进行检测,试样的耐压强度按照GB/T 1964—1996进行测试。采用德国Bruker AXSD8-Advance型X射线衍射仪进行物相组成分析,采用日本FEJSM-6700F型扫描电子显微镜观察试样的显微形貌。

2 结果与讨论

2.1 物相组成

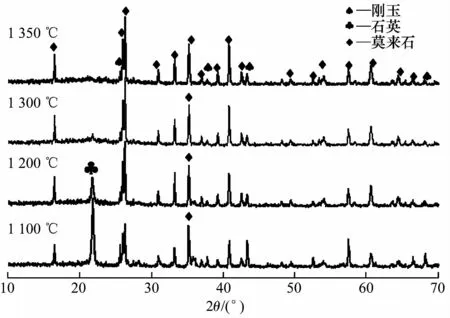

图1给出了试样经1 100、1 200、1 300和1 350℃煅烧后的XRD图谱。从图1可知,在1 100℃时,试样中的物相为石英、莫来石和刚玉;在1 200℃时,石英和刚玉的衍射峰有所减弱,而莫来石的衍射峰相对增强,这是由于在该温度下SiO2与Al2O3发生化学反应生成莫来石所致;1 300℃时,石英的衍射峰基本消失,莫来石的衍射峰强度继续增强,说明SiO2继续参与了莫来石的合成;而在1 350℃时,只检测到莫来石和刚玉的衍射峰,但相比1 300℃时,试样中刚玉和莫来石两物相的衍射峰强度并未发生较大的改变,说明在此温度区间莫来石的反应可能已趋于停止。

图1 不同温度煅烧后试样的XRD图谱Fig.1 XRD patterns of samples calcined at different temperatures

2.2 显微结构

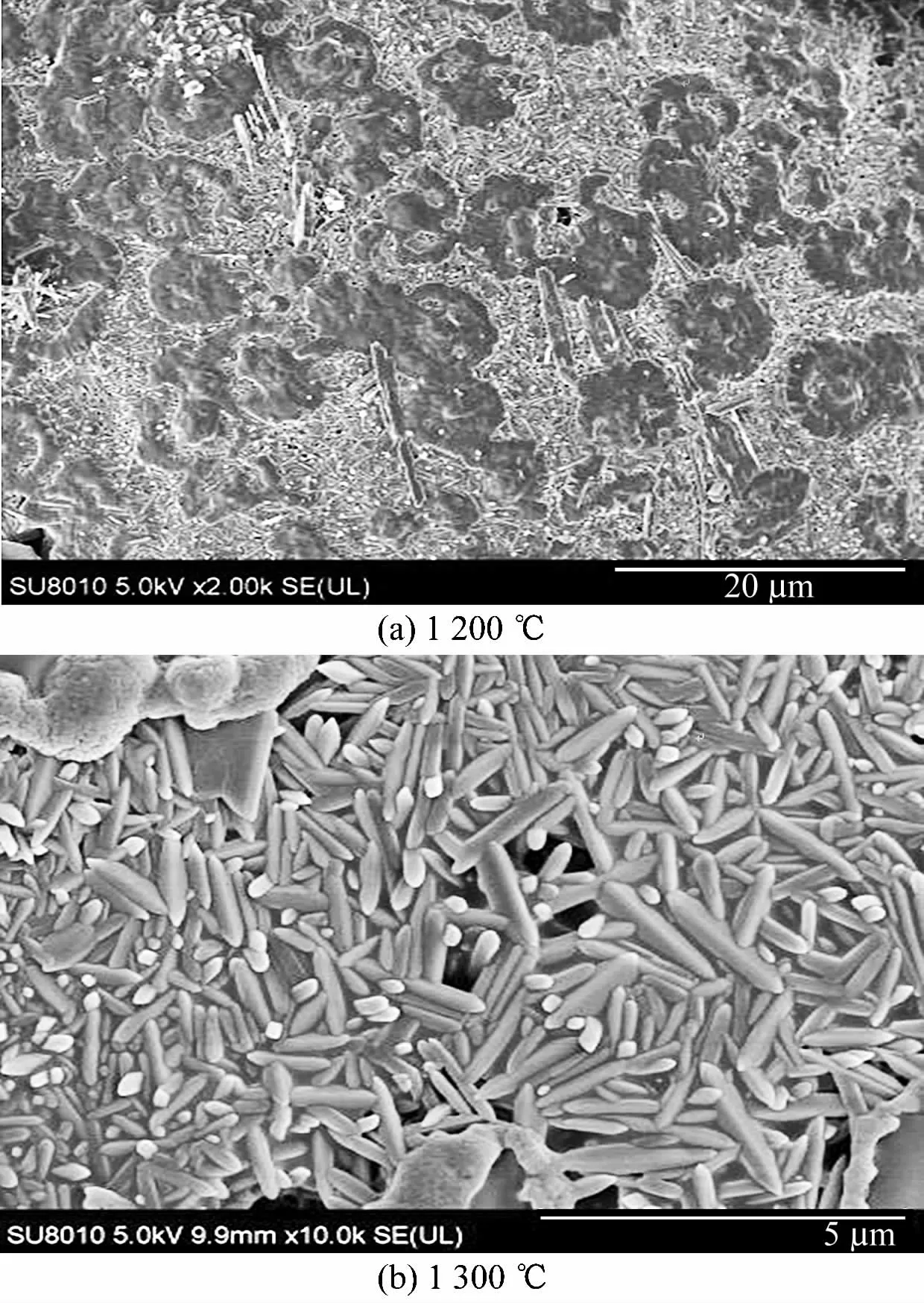

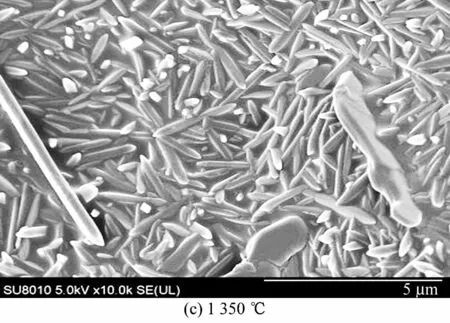

图2为试样经1 200、1 300和1 350℃煅烧后的SEM照片。

图2 不同温度煅烧后试样的SEM照片Fig.2 SEM pictures of samples calcined at different temperatures

可以看出:在1 200℃时,漂珠的表面局部出现了花纹状的斑点,球体表面比较致密,见图2(a);当温度升高至1 300℃时,斑点减少,有大量细小短柱状的物质出现,见图2(b);在1 350℃下,花纹状的斑点已经消失,在此温度下可能产生了大量的液相,熔化的斑点之间相互贯通、黏结,因而使得莫来石晶体开始发生共熔,轮廓逐渐变得模糊,见图2(c)。因此,1 350℃对于该试样烧成的温度可能过高。

2.3 显气孔率和体积密度

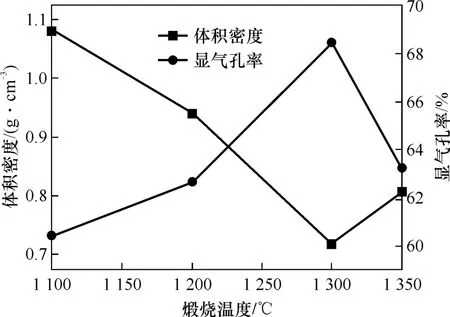

不同温度处理后试样的显气孔率和体积密度见图3。从图3可以看出:随着煅烧温度的升高,试样的显气孔率先增大后减小,而体积密度则先减小后增大,在1 300℃分别达到最大值和最小值,为68.4%与0.72 g·cm-3。

图3 不同温度煅烧后试样的显气孔率和体积密度Fig.3 Apparent porosity and bulk density of samples calcined at different temperatures

2.4 耐压强度

图4示出了不同温度煅烧后试样的耐压强度。由图4可以看出,试样的耐压强度随煅烧温度的升高先减小后增大,在1 300℃时最小,为14.6 MPa。研究表明[9]:耐压强度主要与试样的致密度、物相组成、显微结构以及晶体形貌等因素有关。在本工作中,煅烧温度的升高使漂珠表面结构以及试样致密度发生了改变,在物相组成差别不大的情况下,耐压强度主要受其显气孔率影响,显气孔率越大,耐压强度越低。而试样在1 300℃时的显气孔率最高,因而其耐压强度最低。

3 结论

(1)随着煅烧温度从1 100℃升高至1 350℃,试样的显气孔率先增大后减少,体积密度和耐压强度先减少后增大。

(2)随着煅烧温度从1 100℃升高至1 350℃,试样中莫来石相的衍射峰逐渐增强,石英衍射峰逐渐减弱直至消失。

(3)当煅烧温度为1 300℃时,可获得轻质、多孔、耐压强度较高的试样。