基于工业机器人的气缸盖碗型塞压装工艺开发

2021-12-17侯潇帅王永生李东波刘丁丁

侯潇帅,王永生,李东波,刘丁丁

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

气缸盖是柴油机的重要零部件。目前柴油机市场细分程度增加,柴油机种类繁多,气缸盖随之不断推陈出新,产品结构不断优化,生产模式已由单一品种转变为多品种生产[1]。现行的气缸盖专机生产线无法满足多品种的柔性生产要求,工业机器人代替专机的生产模式势在必行。机器人具有精度高、效率快、柔性程度高等优点,可满足柔性生产线的需要[2]。

本文中基于虚拟仿真技术,对机器人压装碗型塞工艺进行开发,设计压装所需夹具、夹具支撑装置等必要设备,通过模拟实际生产过程,论证机器人压装碗型塞的可行性,对于保证产品质量、论证柔性化制造方案和降低设备投资风险具有重要意义[3]。

1 碗型塞压装工艺流程及风险

1.1 压装流程

机器人夹持气缸盖靠近涂胶器,涂胶器向碗型塞底孔内涂胶。涂胶完成后,机器人夹持气缸盖靠近气缸,压装相应的碗型塞。

1.2 潜在风险分析

1.2.1 漏涂胶

涂胶器向碗型塞底孔内涂胶时,操作者无法看清机床内部情况,若涂胶器故障导致碗型塞底孔内无胶,但是设备仍然工作,无法判断该缸盖碗型塞底孔是否有胶。碗型塞底孔无胶可导致柴油机漏防冻液,存在较大的质量隐患。

1.2.2 机器人受力过大

碗型塞与碗型塞底孔之间为过盈配合,机器人夹持气缸盖压装碗型塞,当电缸压力达到15~20 kN时,超过机器人手臂承压能力,机器人手臂被迫移位,无法完成压装。

1.2.3 压装精度超过公差范围

机器人手臂可自由活动,难以控制碗型塞底孔与电缸压头的同轴度在Φ0.05 mm以内,不能保证压装精度。如果碗型塞底孔与电缸压头的同轴度大于Φ0.05 mm,压装时碗型塞底孔可划伤碗型塞,造成发动机漏水。

1.2.4 无法识别气缸盖种类

当不同型号的气缸盖在同一条流水线加工时,若机器人无法识别气缸盖型号,若仍然按照一种程序压装,可导致电缸压头与气缸盖相撞,损坏设备,或造成错、漏压碗型塞,导致产品质量问题。

1.3 潜在风险解决方法

1.3.1 漏涂胶

在气缸盖涂胶完成后,利用视觉识别技术,对碗型塞底孔进行拍照,依据密封胶的色差判断是否涂胶。若检测出漏涂胶,则停机报警。

1.3.2 机器人受力过大

设计夹具支撑装置,机器人夹持气缸盖压装碗型塞时,气缸盖底面贴合在夹具支撑块上,并在夹具支撑装置上设置气检,以此判断气缸盖底面是否与夹具支撑块完全贴合。电缸压力与支撑块对气缸盖支持力相互抵消,机器人手臂处于受力平衡状态,避免因受力过大而移位。

1.3.3 压装精度超过公差范围

设计制作气缸盖样件、检棒、检块,以便确定压装点,保证碗型塞底孔与电缸压头的同轴度合格。气缸盖样件碗型塞底孔的位置度应尽可能接近0;检棒的一部分与样件的碗型塞底孔配合安装,另一部分与电缸压头配合安装;检块为检测同轴度是否符合要求的标准块。确定压装点和检测同轴度方法为:以电缸压头部分检棒为基准,将检块套在检棒上,调整机器人位置,将样件上的检棒插入检块时的机器人位置定义为压装点,实现压装同轴度合格。

1.3.4 无法识别气缸盖种类

在气缸盖上粘贴包含气缸盖类型信息的二维码,当气缸盖进入流水线时,扫描二维码,即可识别气缸盖种类。当检测出不同类型气缸盖时,自动切换为相应的压装程序,保证生产正常进行。

1.4 生产节拍分析

生产节拍是影响产能的重要因素,应用新技术、新工艺时,必须计算好各工位的循环时间,各工位的循环时间总和应小于等于生产节拍[4]。以机器人压装5个碗型塞为例,压装需设输送、抓取、涂胶、检测、压装、放料、辅助7个工位,各个工位循环时间分别为5、5、15、15、20、5、10 s。

每件气缸盖碗型塞压装总时间为75 s,大于生产线40 s/件的额定生产节拍。因此,为满足生产线节拍要求,选择2个机器人进行压装。

2 碗型塞压装系统仿真设计

2.1 夹具设计

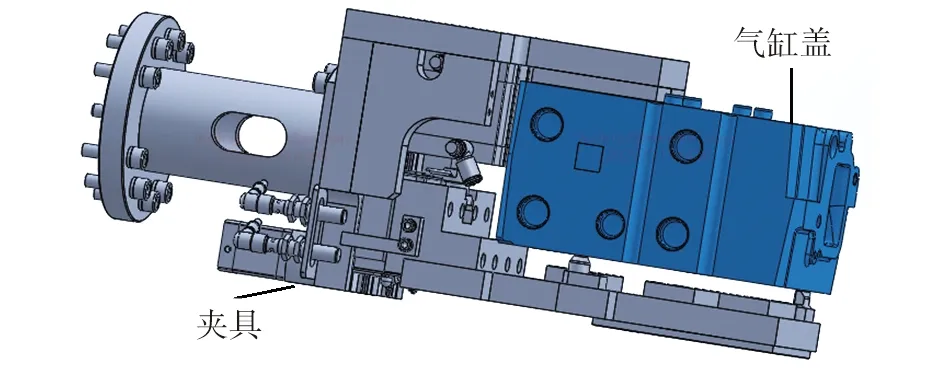

在压装碗型塞的过程中需采用夹具固定气缸盖,并使气缸盖具有正确的姿态和位置。为满足碗型塞压装工序各工位的作业要求,设计新夹具,新夹具模型如图1所示。

图1 夹具模型

夹具设计为“一面两销”定位:“一面”为气缸盖下平面;“两销”为气缸盖定位销孔,一个圆销,一个菱形销。夹具采用气缸带动卡板,夹紧气缸盖上平面,限制气缸盖6个自由度,满足气缸盖各工位作业要求。

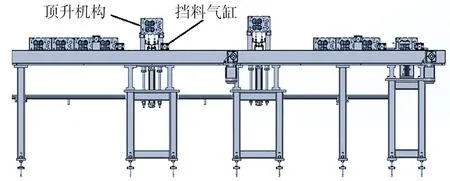

2.2 输送辊道设计

输送辊道模型如图2所示。气缸盖沿辊道从左到右依次输送,利用挡料气缸对气缸盖进行预定位,在辊道上设计顶升装置,将气缸盖升高,便于机器人夹具精准夹持气缸盖,且不与辊道产生干涉。当碗型塞压装完毕后,将气缸盖放入第二个顶升机构,气缸盖下落,辊道自动将其输送到下一道工序。

图2 输送辊道模型

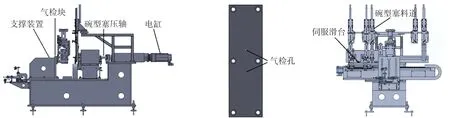

2.3 压装机构设计

碗型塞压装机构模型如图3所示。压装碗型塞时,气缸盖需与电缸压头保持垂直,当机器人手臂不能承受电缸压力时,需设计夹具支撑装置,抵消机器人手臂所受的电缸压力。在夹具支撑装置上设置2个气检孔,既可检测机器人夹具是否紧靠夹具支撑装置,又可判断夹具在此位置时,气缸盖是否与电缸压头垂直。因气缸盖上碗型塞种类不同,以压装5种碗型塞为例,选用5种压轴,由伺服滑台驱动。当压装相应的碗型塞时,机器人夹持气缸盖,将相应的碗型塞底孔对准电缸压头,伺服滑台驱动相应的碗型塞压轴对准电缸压头,电缸压头伸出驱动碗型塞压轴,将碗型塞压入气缸盖碗型塞底孔中,同理依次压装其余4个碗型塞。

a) 侧面 b) 气检块 c) 正面图3 压装机构模型

2.4 碗型塞压装工艺总体布局

根据生产线现场实际情况,测量实际可利用的场地面积,进行碗形塞压装系统总体布局设计。系统仿真设计采用FANUC公司的Roboguide软件,机器人、防护栏、配电柜等由Roboguide模型库提供,利用SolidWorks软件建立压装机构、夹具等的模型,然后导入Roboguide软件中,完成机器人压装碗型塞工艺布局仿真[5-6],如图4所示。

图4 机器人压装碗型塞工艺布局

3 碗型塞压装工艺流程

碗型塞压装工序分8个工位,根据流水线生产节拍需求由2个机器人完成。

3.1 上料工位

上料工位将连续到来的气缸盖依次输送到下一工位 ,同时检测识别气缸盖姿态、扫描气缸盖二维码,自动切换相应压装程序。该工位详细流程为:气缸盖沿辊道输送到该工位→挡料气缸挡料→读取气缸盖二维码信息并传递给可编程逻辑控制器(programmable logic controller,PLC)[7]及工控机→若下工位无料则挡料气缸放料→气缸盖输送到下一工位。

3.2 涂胶一工位

涂胶一工位负责完成对气缸盖碗型塞孔的涂胶并检测涂胶效果。该工位详细流程为:气缸盖到达→顶升装置抬起气缸盖→机器人夹持涂胶器对气缸盖上平面、右侧面和左侧面上的碗型塞孔进行涂胶→影像传感器检测涂胶效果→顶升装置落下→挡料气缸放料→气缸盖输送到下一工位。

3.3 翻转涂胶二工位

翻转涂胶二工位负责完成缸盖剩余碗型塞孔的涂胶并检测。该工位详细流程为:挡料器挡料→辊道将缸盖输送到本工位→翻转装置向下→翻转夹紧装置将气缸盖夹紧→翻转装置向上→机器人夹持气缸盖对剩余碗型塞孔进行涂胶→影像传感器检测涂胶效果→翻转装置向下,将气缸盖放置于辊道上→挡料气缸放料→辊道将气缸盖输送到下一工位。

3.4 空工位

空工位负责完成缸盖的暂存,在涂胶工位和压装工位间起衔接作用,涂胶工位完成后,将气缸盖放置于空工位,压装工位机器人将气缸盖从空工位抓起。

3.5 抓料工位

抓料工位的主要工作是顶起气缸盖,机器人抓取气缸盖。该工位详细流程为:挡料气缸挡料→机动辊道将缸盖输送到本工位→顶升装置抬起气缸盖→机器人抓取气缸盖。

3.6 碗型塞压装工位:

碗型塞压装工位完成气缸盖碗型塞的压装。该工位详细流程为:机器人夹持气缸盖移位到压装工位→气缸盖底面靠上夹具支撑块→压轴向前压装上平面上的碗型塞→压轴退回→机器人夹持气缸盖回转→气缸盖右侧面靠上夹具支撑块→压轴向前压装左侧面上的碗型塞→压轴退回→机器人夹持气缸盖移位到下一工位。

3.7 机器人放料工位

机器人放料工位完成装配好的气缸盖下料,与下一工序对接。该工位详细流程为:抬起装置向上抬起→机器人夹持气缸盖移位到本工位→将气缸盖放到抬起装置上→机器人夹具松开→机器人移出→抬起装置下降,气缸盖落到机动辊道上→挡料器落下,机动辊道将气缸盖输送到下一工位。

3.8 下料工位

下料工位将上一工位输送来的气缸盖依次释放到下一设备。

4 仿真验证

4.1 机器人压装碗型塞系统仿真I/O信号

在实际的碗型塞压装系统中,以PLC为控制单元,采用Profinet现场总线,将PLC与机器人、辊道、压装机构等设备连接,建立各设备间的通信。在仿真系统中,利用HandlingPRO模块与机器人系统进行信号交互,代替了PLC的功能,实现整个机器人压装碗型塞系统的仿真[8-9]。机器人碗型塞压装系统部分仿真I/O信号如表1所示。

表1 机器人碗型塞压装系统部分仿真I/O信号

4.2 离线编程

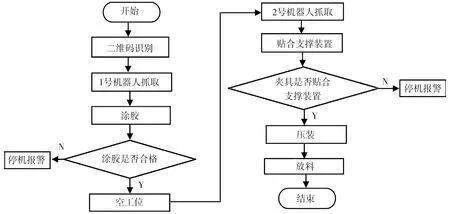

在机器人压装碗型塞仿真系统设计完成后,根据工艺流程,利用Roboguide软件进行离线编程,并示教目标点,机器人离线程序包括1个主程序和4个子程序,子程序完成抓取、涂胶、压装、放料等4个工位动作,主程序将4个子程序串联起来,完成机器人碗型塞压装整个工序动作。机器人压碗型塞程序流程图如图5所示。

图5 机器人压碗型塞程序流程图

4.3 验证

根据编好的程序进行仿真,可以分析压装过程中各设备是否相互干涉,程序节拍是否满足生产线额定节拍,并针对问题点进行优化改进[10]。

仿真结果表明,设备安装满足场地要求,压装过程中未出现干涉点,生产节拍为36 s/件,满足生产要求。

按照仿真设计,进行设备制作、安装、调试,经实际工艺验证,压装碗型塞设备满足设计要求和现场实际生产要求。

5 结语

采用计算机虚拟仿真技术设计了机器人压装碗型塞设备,开发了机器人压装碗型塞的新工艺。着重对设备模型的创建与布局、设备之间的通信、机器人离线编程进行模拟仿真,实现了机器人压装碗型塞系统的仿真运行。仿真结果表明:设备安装满足场地要求,压装过程中未出现干涉点,生产节拍为36 s/件,满足生产要求。

利用计算机虚拟仿真技术构建机器人压装碗型塞系统,验证机器人应用在气缸盖生产线上的可行性,并有效预见潜在失效模式,降低投资风险。