燃煤机组烟气脱硫系统供浆控制策略研究与应用

2021-12-17郑茗友赵文杰王建峰郄英杰

王 伟, 郑茗友, 赵文杰, 王建峰, 郄英杰

(1.华北电力大学 控制与计算机工程学院,河北 保定 071003;2.山西漳山发电有限责任公司,山西 长治 046021)

0 引 言

煤燃烧产生的SO2是我国大气环境的主要污染物之一,减少其排放量对环境保护有着重要意义。

湿法烟气脱硫工艺因其脱硫成本低、脱硫效率高等优点被火电厂广泛采用。该脱硫工艺以石灰石浆液作为吸收剂,在吸收塔内与原烟气中的二氧化硫充分反应后,再与经氧化风机鼓入的氧气发生氧化还原反应生成脱硫副产品-石膏,以此脱除烟气中的二氧化硫。在整个脱硫系统中,实时补充新鲜浆液是至关重要的。补浆量过高,吸收剂难以充分利用,还会提高运行成本;补浆量不足,则无法保证脱硫效率。因此,石灰石供浆泵控制是烟气脱硫运行中重要的部分[1]。现有的供浆泵控制方案中并没有实现自动控制,脱硫供浆调控仍处于手动控制阶段,调控效果较差,经常引起控制不及时,排放超标等现象发生。故实现供浆量自动控制对提高脱硫效率、降低运行成本有着重要的意义。贺心燕等人[2]以CEMS实时机组负荷和入口SO2浓度作为前馈,采用串级PID调节供浆流量及出口SO2浓度,增加超前预控系数和入口硫及负荷变化修正系数对PID自动调节量进行干预,提高了供浆控制系统自动化程度,但前馈精度不高,克服扰动能力较差。

本文提出了一种新的石灰石供浆泵自动控制方案,基于前馈补偿和反馈校正实现对石灰石供浆泵的自动控制。

1 脱硫工艺流程简介

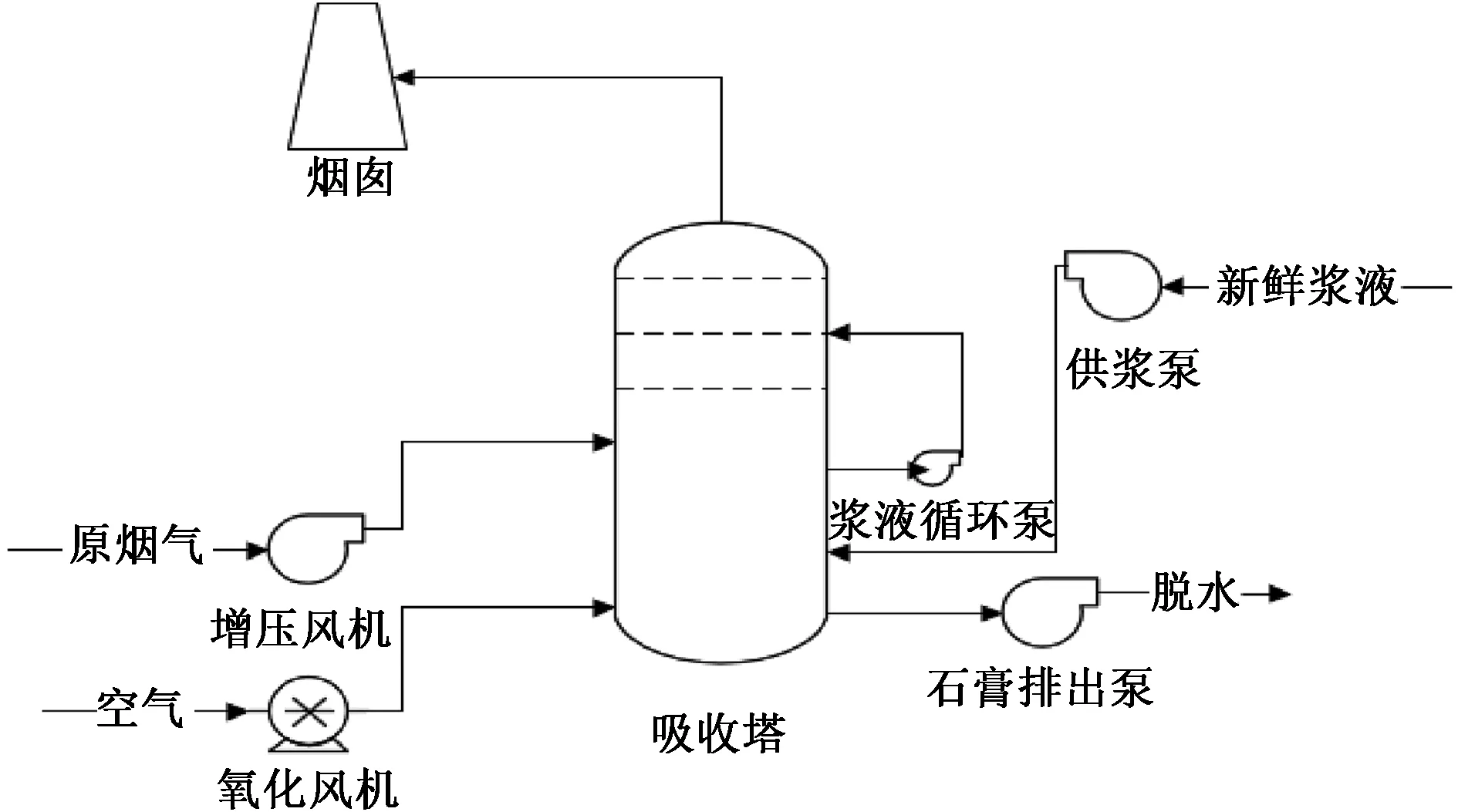

脱硫系统主要工艺流程为:烟气由原烟道引入,增压后由下侧进入吸收塔进行氧化还原反应,脱硫后的清洁烟气经吸收塔上方的除雾器去除水滴后由烟囱排入大气。简要工艺流程见图1。

图1 湿法脱硫简要工艺流程Fig.1 Brief process flow of wet desulfurization

石灰石-石膏湿法脱硫工艺过程中的核心装置为吸收塔,所有的吸收反应均在吸收塔内完成[3]。原烟气由脱硫塔下侧进入与石灰石浆液自下而上逆向接触,在塔内进行吸收反应,对落入吸收塔浆池的反应物进行氧化反应,得到脱硫副产品二水石膏[4]。主要化学方程式如下所示:

CaCO3+2SO2+H2O→Ca(HSO3)2+CO2

(1)

(HSO3)2+O2+CaCO3+3H2O→

2CaSO4·2H2O+CO2

(2)

2 经典供浆泵控制策略

传统的供浆泵控制方案是基于控制脱硫塔内吸收液pH值来实现的,主要有单回路控制系统和串级双回路控制系统两种方案。

2.1 单回路控制系统

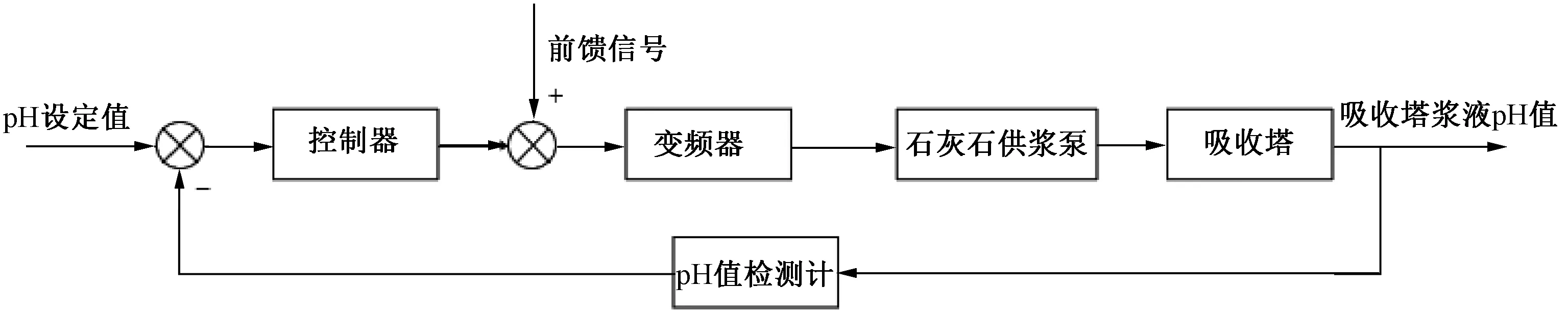

单回路控制系统中,浆液pH值检测计的反馈值与浆液pH值设定值的偏差输入到控制器,其输出信号与前馈信号叠加后,调节变频指令控制石灰石供浆泵开度,从而达到控制浆液pH值的目的[5]。控制框图如图2所示。

图2 单回路控制系统框图Fig.2 Block diagram of single loop control system

机组在运行过程中受大量扰动影响,如原烟气体积流量、原烟气二氧化硫浓度、浆液体积流量、机组负荷等,当机组负荷或者原烟气二氧化硫浓度变化时,该控制系统无法及时克服扰动,只能根据浆液pH反馈值进行调节,严重影响整个系统的脱硫效率。因此,该控制系统在实际工程应用中控制效果较差。

2.2 串级双回路控制系统

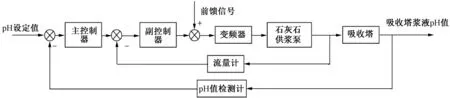

串级双回路控制系统中,浆液pH值检测计的反馈值与浆液pH值设定值的偏差输入主控制器,其输出与流量计检测值的偏差输入副控制器,副控制器的输出与前馈信号叠加后,调节变频指令控制石灰石供浆泵开度,从而达到控制浆液pH值的目的[6]。控制框图如图3所示。

图3 串级回路控制系统框图Fig.3 Block diagram of cascade loop control system

串级控制系统在一定程度上提高了控制质量,能克服部分扰动,但当原烟气体积流量和原烟气SO2浓度波动时,控制品质降低,不满足工程需要。而且现有的控制策略中,并未将净烟气SO2浓度和浆液侧信号引入到控制系统中,导致控制质量较低。

3 石灰石供浆泵自动控制方案

3.1 供浆量理论值

供浆量理论计算公式如下:

(3)

式中:mlim为所需供浆量理论值,m3/h;CSO2·in为原烟气二氧化硫浓度,mg/m3;G为原烟气体积流量,m3/h;ρ为石灰石浆液箱密度,kg/m3;MCaCO3为碳酸钙的摩尔质量;MSO2为二氧化硫的摩尔质量;St为钙硫比,规程定位1.1,实际取值在1.05~1.08之间;B为石灰石纯度,取0.93;C为石灰石浆液含固量。

3.2 补偿修正系数

石灰石浆液品质是影响吸收剂脱硫能力的关键因素[7]。如果浆液品质较差,机组负荷和原烟气二氧化硫浓度增加时,补充的新鲜浆液量不足以充分吸收烟气中的二氧化硫,不仅有排放超标的风险,脱硫效率也很难得到保证;如果浆液品质过高,未反应的浆液与石膏一起排出吸收塔,降低脱硫副产品品质[8]。补偿修正系数根据石灰石浆液品质在线计算,实时修正供浆量理论值,保证补浆量足以维护吸收塔系统平衡。补偿修正系数计算公式如下:

(4)

式中:K为补偿修正系数;RSO2为二氧化硫实际脱除量,t;TSO2为理论供浆量计算值可脱除二氧化硫的量,t;PSO2为吸收塔内蓄存吸收液脱除二氧化硫的量,t。

工程中二氧化硫脱除量时刻变化,补偿修正系数实时波动,无法达到修正供浆量的目的。针对此问题,引入浆液池浆液pH值作为约束条件。人工给定浆液pH设定值,与pH检测值比较后,如果偏差居于±0.01之间,认定检测值与设定值无偏差,此时补偿修正系数更新一次,pH设定值可以根据现场运行条件在线修改。

3.3 供浆量自动控制策略设计

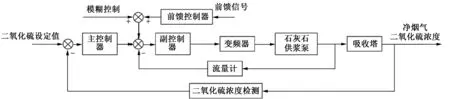

针对传统控制方案存在的弊端,石灰石供浆泵自动控制方案把净烟气二氧化硫浓度和浆液侧信号引入到控制系统中[9]。此控制方案打破了控制浆液pH值的传统思想,以净烟气二氧化硫浓度为被控量,提出在线计算的补偿修正系数对理论供浆量计算值进行修正,并引入模糊控制进一步提高控制系统的控制质量。供浆量自动控制策略框图如图4所示。

图4 供浆量自动控制策略框图Fig.4 Block diagram of automatic control strategy for pulp supply

该控制策略在传统串级双回路控制方案的基础上进行了改进。首先,二氧化硫浓度设定值与检测值的偏差输入主控制器,主控制器输出信号、模糊控制信号和前馈控制器输出信号叠加后与流量计检测值比较,其偏差输入副控制器,输出信号调节变频指令控制石灰石供浆泵开度,从而控制净烟气二氧化硫浓度满足超低排放要求。控制系统引入模糊控制是为了维持浆液pH值和净烟气二氧化硫浓度在正常范围内,超出正常范围时,控制系统可自动增浆或者减浆。

控制净烟气二氧化硫浓度满足最低排放标准是烟气脱硫的最终目标[10]。系统中主副控制器均采用常规PID控制器即可满足控制要求,主PID控制器的主要作用是根据净烟气SO2浓度与净烟气SO2浓度设定值的偏差实时修正供浆量的偏差,因此在设定主PID控制器参数时,可使其比例调节作用强一些,从而达到快速修正偏差的目的[11]。

供浆量自动控制策略充分考虑到烟气侧和浆液侧的扰动,前馈控制器将新鲜浆液密度、原烟气体积流量、原烟气二氧化硫浓度等变量引入到调节过程中。当原烟气SO2浓度发生变化时,前馈控制能快速响应,及时调节石灰石供浆量满足工程要求;当净烟气SO2浓度发生变化时,前馈控制和反馈控制共同作用,实现供浆泵自动控制[12]。为克服浆液品质扰动对控制系统的影响,将补偿修正系数引入到前馈控制器中,修正石灰石供浆量满足控制要求,前馈控制器计算公式如下所示:

mbase=K·mlim

(5)

式中:mbase为供浆量修正值,m3/h;K为补偿修正系数;mlim为供浆量理论值,m3/h。

实际工程中,当机组负荷或原烟气SO2浓度大幅波动时,未引入模糊控制的控制系统动作缓慢。入口二氧化硫浓度突增时,短时间内打入吸收塔的浆液量无法充分吸收二氧化硫,导致出口二氧化硫浓度超标;入口二氧化硫浓度突减时,过度补浆导致浆液pH值上升,影响副产物品质,控制质量差。为了提升控制质量,在控制系统中引入模糊控制,考虑到净烟气二氧化硫浓度可快速跟随原烟气二氧化硫浓度变化,以净烟气二氧化硫浓度为主决策变量,以浆液pH值为副决策变量,通过实时判断净烟气二氧化硫浓度与浆液pH值是否处于正常范围内,从而决定是否增浆或者减浆。将被控量作为决策变量引入到控制系统中可以快速反映当前工况下补浆量是否需要改变,从而及时调整补浆量大小。引入模糊控制能快速克服机组负荷或入口二氧化硫浓度骤增、骤减扰动,及时将浆液pH值和净烟气二氧化硫浓度拉回至正常范围内。模糊控制在前馈控制器的基础上进一步提高了整个控制系统的精度[13],控制质量显著提升。模糊控制规则基于浆液pH值和净烟气二氧化硫浓度设计:浆液pH值持续上升至5.65或者净烟气二氧化硫浓度低于15 mg/m3,判定减浆;浆液pH值持续下降至5.15或者净烟气二氧化硫浓度高于25 mg/m3,判定增浆。为避免净烟气SO2浓度超出最低排放要求,可依据供浆泵运行规程酌情增大增浆量设定值。

4 供浆量自动控制方案现场应用

将供浆量自动控制系统应用到山西某电厂660 MW机组脱硫控制系统。

4.1 补偿修正系数应用效果

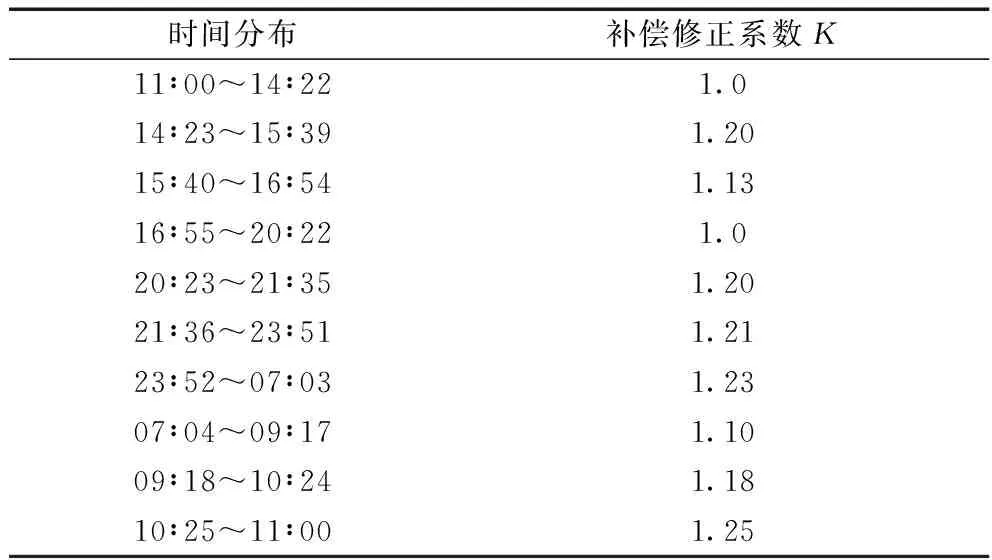

从该厂DCS系统中取出补偿修正系数24小时运行数据,如表1所示。

表1 补偿修正系数数据分析Tab.1 Data analysis of supply quality coefficient

从表1可以看出,24小时内补偿修正系数变化10次,变化幅度小,最大幅值为0.2,最小幅值仅为0.01。选取07∶04~10∶24时间段的供浆量理论值与修正值为研究对象,供浆量修正曲线如图5所示。

图5 补偿修正系数修正供浆量曲线Fig.5 Modified slurry supply curve with supply quality coefficient

从图5可以看出,当理论值为40 m3/h,其修正值为43.88 m3/h,两者之比为1.097,此时补偿修正系数约为1.1;当理论值为46.06 m3/h,其修正值为54.35 m3/h,两者之比为1.179,此时补偿修正系数约为1.18。由此可得,在脱硫系统运行过程中,补偿修正系数可以根据浆液品质优劣进行在线计算,从而达到修正供浆量理论计算值的目的。

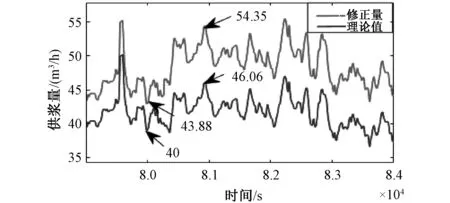

4.2 模糊控制应用效果

模糊控制基于前馈控制器输出增浆或者减浆,用来维持浆液pH值和净烟气二氧化硫浓度处于正常范围内。其控制效果如图6所示。

图6 模糊控制修正供浆量曲线 Fig.6 Fuzzy control to modify slurry supply curve

如图6所示,模糊控制在前馈控制器输出的基础上对供浆量进行调整。浆液pH值或者净烟气SO2浓度处于正常范围时,模糊控制不起作用,总前馈跟随前馈控制器输出;浆液pH值或者净烟气SO2浓度超出正常范围时,模糊控制基于控制规则自动增浆或者减浆。

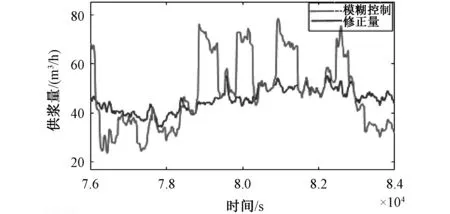

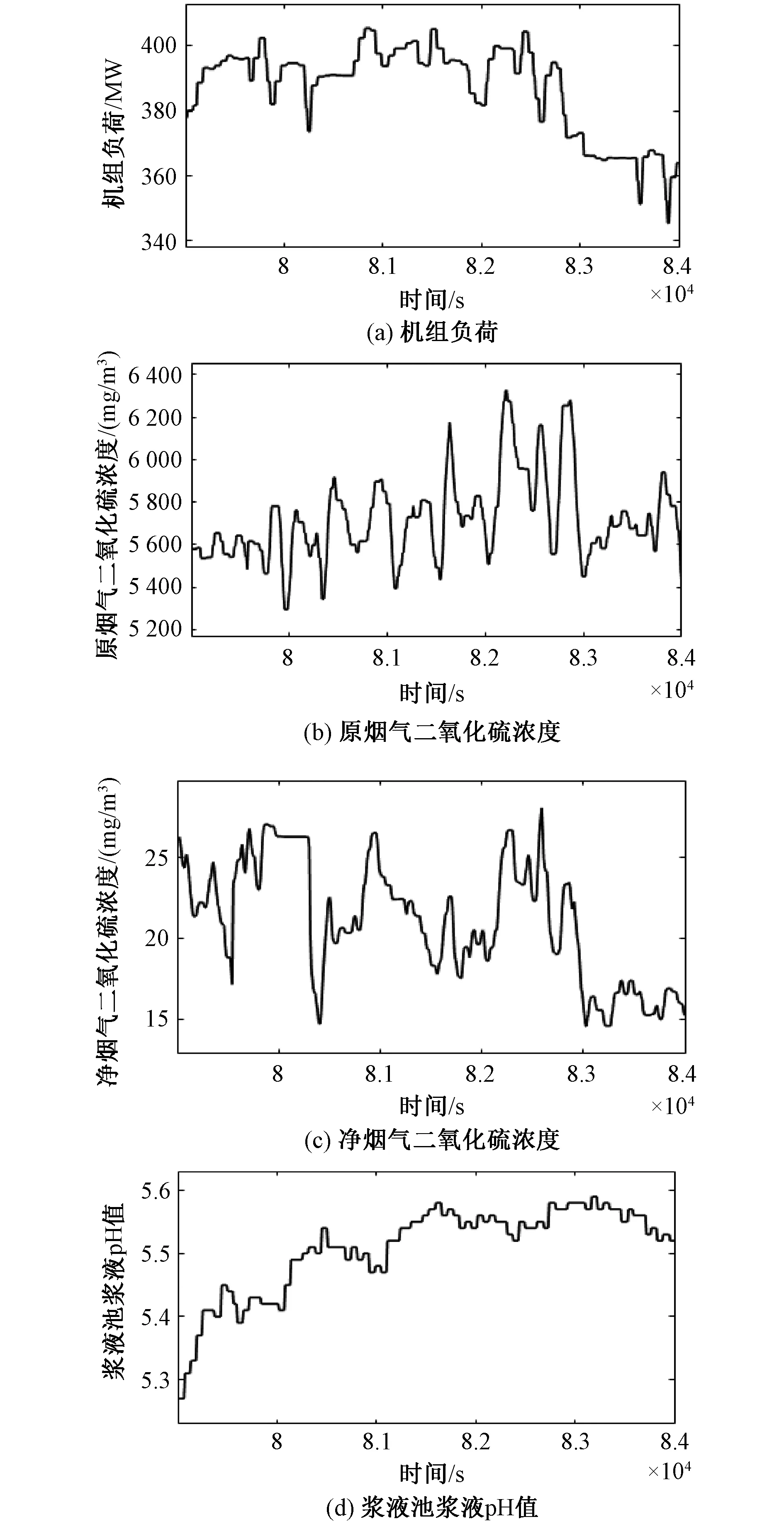

4.3 供浆量自动控制策略投运效果

石灰石供浆泵控制投入自动后,脱硫机组高效率稳定运行,各项关键性能指标均控制在合理范围内[14,15]。现场运行效果如图7所示。

图7 石灰石供浆泵自动控制系统控制效果Fig.7 Control effect of automatic control system of limestone slurry pump

(a)机组负荷

如图7所示,(a)、(b)、(c)分别表示石灰石供浆泵自动运行时的机组负荷、原烟气SO2浓度、净烟气SO2浓度变化曲线。经分析曲线可以得出,在机组负荷和原烟气SO2浓度波动较大工况下,石灰石供浆泵自动控制系统仍能控制出口SO2浓度处于15~28 mg/m3之间,且在90%时间段内,控制净烟气二氧化硫浓度处于15~25 mg/m3之间。图7(d)表示石灰石供浆泵自动控制系统运行时浆液pH值变化曲线,经分析曲线可得,运行工况不稳定时,浆液pH值仍始终处于5.2~5.6之间,未出现骤增或骤减等情况,波动幅度在可控范围内。该供浆泵自动控制系统应用于脱硫系统一段时间后,经分析关键性能指标后可得,石灰石供浆泵自动控制系统不仅能控制出口SO2浓度满足超低排放要求,而且能控制浆液pH值处于正常范围内,控制质量较传统供浆泵控制策略显著提升。且在不平稳工况下,石灰石供浆泵自动控制系统能克服原烟气体积流量变化、石灰石纯度变化、新鲜浆液密度变化、原烟气SO2浓度变化等各类扰动。

5 结 论

吸收塔内浆液pH值变化是个大迟延过程,以吸收塔浆液pH值为被控对象的湿法烟气脱硫石灰石供浆泵控制方案难以根据pH值变化及时做出响应,且克服扰动能力较差。针对此类问题,本文提出了以净烟气SO2浓度为被控量的石灰石供浆泵自动控制策略。此控制策略中,引入补偿修正系数提高前馈补偿的精度,并引入模糊控制到控制系统中,有效克服了浆液测和烟气测的扰动,提升了供浆泵自动控制系统的控制质量。石灰石供浆泵自动控制系统实现了对石灰石供浆泵自动控制的目标,提高了脱硫系统自动化程度。