全预制快速拼装钢-混凝土组合桥梁结构新型连接构造有限元分析

2021-12-17陈朝慰

■陈朝慰

(福建船政交通职业学院,福州 350000)

桥梁作为保障社会生产、 提升经济的重要支点,在我国取得了较快的发展。 截至2020 年底,全国建成并投入运营的桥梁数量高达91.28 万座[1],位居世界第1。 其中,中、小跨径桥梁占90%以上[2],多以钢筋混凝土桥梁与预应力混凝土桥梁为主。

钢与混凝土组合梁相较于现场现浇为主的钢筋混凝土桥梁、 预制普通混凝土T 梁或空心板梁,可以在保证经济、安全、质量的前提下,使桥梁建设朝着环保、可持续发展的方向发展[3]。 钢与混凝土组合梁是在钢梁翼缘上方设置栓钉、开孔钢板等剪力连接件防止上侧混凝土桥面板掀起,从而使两者共同工作的一种结构形式。 组合梁相较于纯钢梁,因混凝土能充分发挥其抗压强度从而减少钢材用量,是一种更为经济的结构形式, 而与纯混凝土梁相比,组合梁能够有效地减少梁体高度、减轻自重、提高结构的延性和有利于增加桥下净空,更适用于对桥梁净空及梁体自重有要求的城市桥梁[4]。

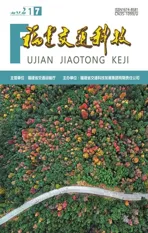

针对目前组合梁横向连接存在的各种问题[5-6],课题组提出了一种新型构造[7],此构造仿照传统装配式T 梁形状,将桥面板与一半横梁在工厂时就直接预制在钢梁上方,在施工现场只需采用较短湿接缝及螺栓进行横向连接。 为减少板厚及施工模板等,新型组合梁桥面板采用钢混组合板,板下部钢板在预制阶段直接与钢梁焊接,而板端连接可在吊装完成后用螺栓相连。 且湿接缝形状、搭接钢筋方式与接缝材料以当前试验与理论研究为基础,将几种优异构造组合起来使用菱形UHPC 不搭接环形钢筋湿接缝构造,具体构造图见图1。

图1 新型组合梁横向连接横截面构造

本研究基于此构造对单跨简支新型钢混组合梁桥与双跨连续新型钢混组合梁桥采用梁格法建立有限元模型进行分析,研究成果不仅对我国的钢混组合桥梁横向连接提供依据,也能为连接构造的设计方面提出更加合理、完善的设计标准,具有广阔的应用前景和良好的经济社会效益。

1 工程简介

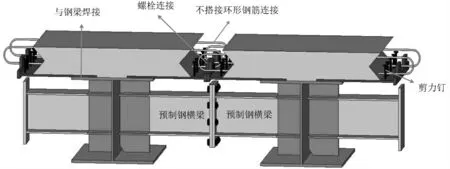

桥梁结构为两跨钢混组合梁桥,桥面总宽度为12 m,标准跨径为31.2 m,计算跨径为30 m,双向三车道,公路I 级,设计时速80 km/h。 上部结构使用钢板组合梁,混凝土强度为C50,混凝土板宽度为2 m,两侧翼缘的厚度为250 mm,混凝土板厚度为350 mm。 共设置4 道横隔板,末端横隔板与中横隔板的尺寸相同, 每个横隔板高400 mm、厚12 mm、宽300 mm,相邻横隔板之间相隔5 m。 栓钉设置3 排,长度为150 mm,直径为22 mm,横向间距为150 mm,纵向间距为150 mm。 工字钢腹板采用Q345 的C 级钢材, 高度为1 850 mm、 厚度为20 mm, 工字钢上翼缘板厚度为20 mm, 宽度为600 mm,下翼缘板厚度为32 mm,宽度为700 mm,采用栓钉连接件与混凝土顶板连接(图2)。

图2 桥梁横断面设计

2 模型的建立

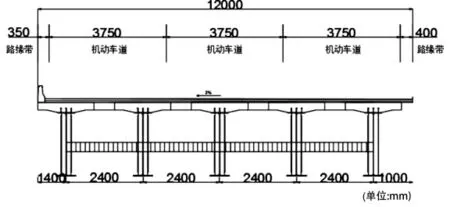

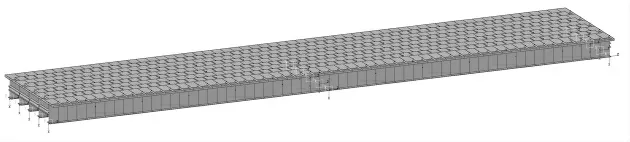

本研究使用MIDAS 有限元分析软件并采用梁格法进行三维建模。 梁格模型纵向梁单元中的预制桥面板将作为附加截面并与钢主梁形成组合截面,纵向梁单元网格划分约为1.0 m。 每跨设置有多片虚拟横梁,并将其简化为整体,且不考虑其质量。 两层混凝土板假定为完全刚接,钢主梁与混凝土底层板之间完全协调作用, 交界面处不产生滑移现象。图3 为单跨简支新型钢混组合梁桥有限元模型及成桥边界,全桥共计210 个节点,294 个单元,成桥边界约束在模型中模拟出桥梁支座的实际厚度,采用“刚性连接+弹性连接+固定约束”的形式。图4 为双跨连续新型钢混组合梁桥有限元模型及成桥边界,全桥共计400 个节点,588 个单元,成桥边界约束在模型中模拟出桥梁支座的实际厚度,采用“刚性连接+弹性连接+固定约束”的形式。

图3 单跨简支新型钢混组合梁桥有限元模型及成桥边界

图4 双跨连续新型钢混组合梁桥有限元模型及成桥边界

2.1 参数的选取

2.1.1 材料参数的选取

桥梁模型采用C50 混凝土与Q345 钢材, 材料主要参数见表1。

表1 新型钢-混组合梁桥材料的主要参数

2.1.2 荷载参数的选取

(1)永久荷载。 第1 阶段的永久荷载按结构实际重量施加(C50 混凝土的容重设定为26 kN/m3),第2 阶段10 cm 厚沥青混凝土桥面铺装(容重设定为24 kN/m3),单侧护栏荷载设定为12 kN/m。(2)移动荷载。 根据相关规范要求,移动荷载采用公路-I级车道荷载。 (3)温度荷载。 系统温度设定为-21℃和+19℃,根据相关规范要求选取温度梯度。

2.2 施工过程受力分析

以单跨简支与双跨连续新型钢-混凝土组合梁桥为分析对象,建立有限元模型,根据施工步骤,分为4 个阶段,对其施工全过程进行系统有限元仿真分析。 施工步骤4 个阶段具体为:阶段1:组合梁吊装;阶段2:钢梁与桥面板进行横向连接;阶段3:二期桥面铺装;阶段4:完成结构的收缩徐变,设定时间为10 年。

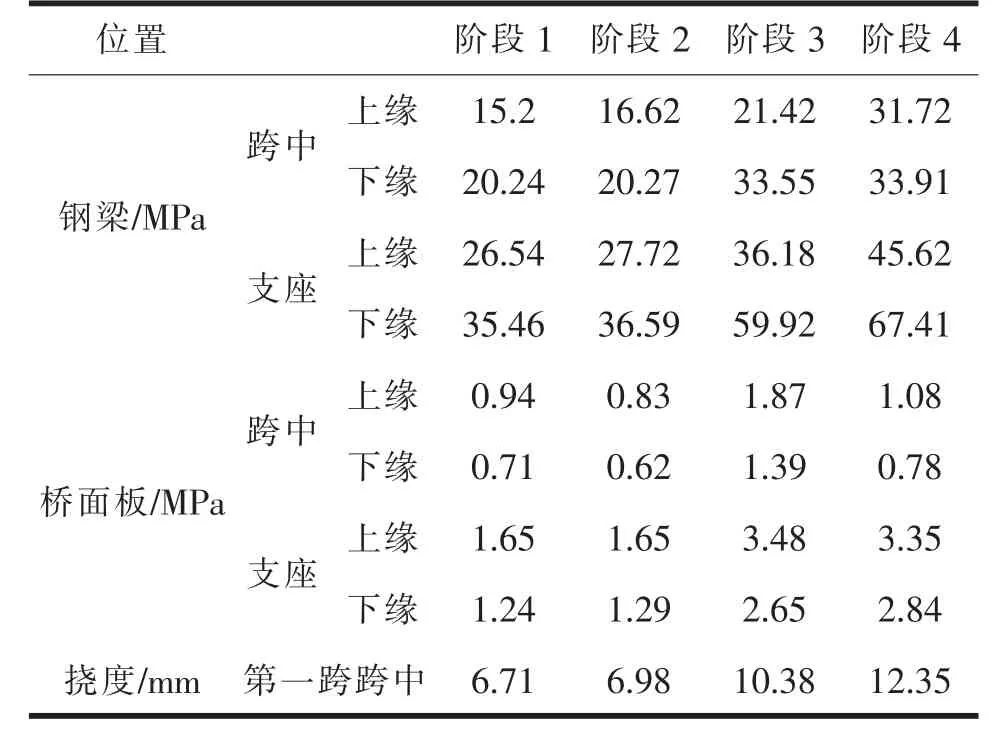

对单跨简支新型钢混组合梁桥、双跨连续新型钢混组合梁桥进行施工过程仿真计算,其结构应力与变形结果分别见表2、3。

表2 单跨简支新型钢混组合梁桥施工过程结构应力与变形

表3 双跨连续新型钢混组合梁桥施工过程结构应力与变形

对单跨简支与双跨连续新型钢混组合梁桥的相同位置施工过程进行对比,可以看出:(1)简支梁桥与连续梁桥钢主梁应力趋势相同,两者最大应力大致相同,增量都在阶段3,但不同之处在于其支座处钢梁下缘应力大,增量多,因而连续梁桥应重点关注其支座处钢梁应力状态,而简支梁桥则需关注其跨中钢梁应力。 (2)简支梁桥与连续梁桥跨中桥面板应力趋势相同, 都为先减后增, 最后在阶段4再次减少,但是两者数值相差较大。 连续梁桥支座处桥面板上缘应力趋势为先增后减,增量最大阶段为阶段3, 最大应力与简支梁桥跨中桥面板上缘相差很小,仅为2.3%左右。 说明虽然简支梁桥与连续梁桥桥面板应力最大处不同, 但其应力值相差不大,两者在混凝土强度选择上可选择强度相同的材料以减少混凝土种类,增快施工速度。 (3)简支梁桥与连续梁桥跨中挠度增长趋势相同, 都为持续增长, 挠度增量最大处为阶段3, 但两者增长速度不同,简支梁桥跨中挠度增长速度快,最大挠度相比连续梁桥大136%左右。 说明连续梁变形能力相比简支梁桥优势较为明显,在施工选择中应以连续梁桥优先。

2.3 承载能力极限状态分析

根据相关规范要求[8],对单跨简支与双跨连续新型钢-混凝土组合梁桥进行截面承载能力计算,荷载基本组合采用以下3 种: 第1 种荷载组合:1.4汽车荷载+1.2 永久荷载+1.0 收缩徐变; 第2 种荷载组合:1.4 汽车荷载+1.2 永久荷载+1.05 升温荷载+1.0 收缩徐变; 第3 种荷载组合:1.2 永久荷载+1.05 降温荷载+1.4 汽车荷载+1.0 收缩徐变。

单跨简支新型钢混组合梁桥部分计算结果见图5~6、表4。

表4 单跨简支新型钢混组合梁桥承载能力极限状态计算结果

图5 单跨简支新型钢混组合梁桥弯矩包络图

图6 单跨简支新型钢混组合梁桥剪力包络图

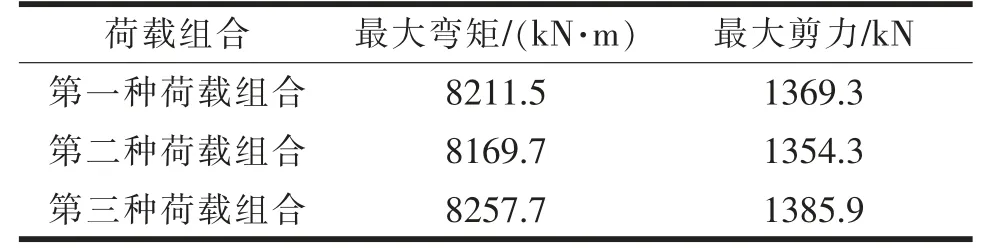

双跨连续新型钢混组合梁桥部分计算结果见图7~8、表5。

表5 双跨连续新型钢混组合梁桥承载能力极限状态计算结果

图7 双跨连续新型钢混组合梁桥弯矩包络图

图8 双跨连续新型钢混组合梁桥剪力包络图

由以上结果对比可以得出,在承载能力极限状态下, 简支梁桥最大弯矩大于连续梁桥最大弯矩38%左右,但其剪力小于连续梁桥9%左右。 说明连续梁桥能够有效的减少结构弯矩,且其剪力相比简支梁桥也相差不大。

2.4 正常使用极限状态分析

根据相关规范要求[8],计算单跨简支与双跨连续新型钢混组合梁桥正常使用极限状态时,荷载采用标准组合,将汽车荷载的影响计入冲击系数。 分为以下3 种组合:第1 种荷载组合:汽车荷载+收缩徐变+永久荷载;第2 种荷载组合:升温荷载+汽车荷载+收缩徐变+永久荷载;第3 种荷载组合:降温荷载+汽车荷载+收缩徐变+永久荷载。

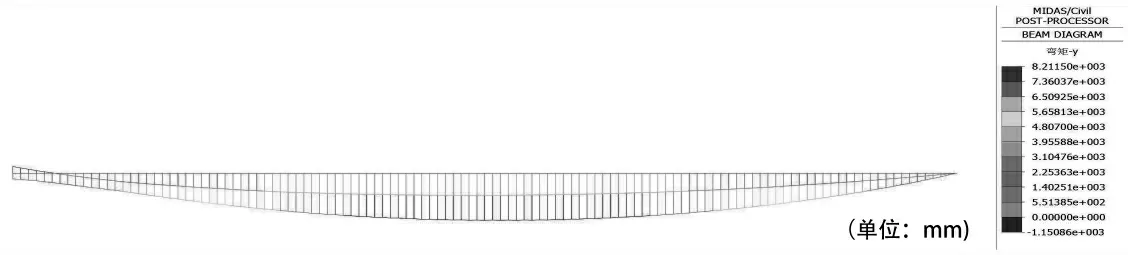

单跨简支新型钢混组合梁桥正常使用极限状态下,应力计算结果见表6,混凝土桥面板最大压应力为5.06 MPa,小于混凝土许用应力22.4 MPa。 钢主梁最大拉应力为67.51 MPa, 钢主梁最大压应力为53.64 MPa, 两者都小于钢材的许用应力270 MPa。 钢主梁和桥面板的应力满足相关规范的要求。

表6 正常使用极限状态下单跨简支新型钢混组合梁桥计算应力

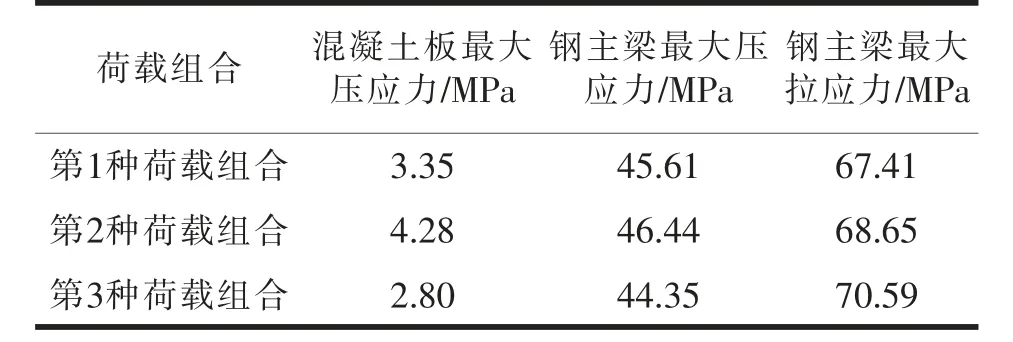

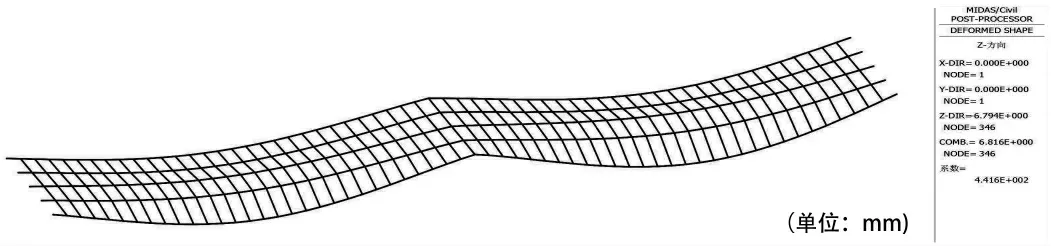

双跨连续新型钢混组合梁桥正常使用极限状态下,应力计算结果见表7,混凝土桥面板最大压应力为4.28 MPa,小于混凝土的许用应力22.4 MPa。钢主梁最大拉应力为70.59 MPa,钢主梁最大压应力为46.44 MPa,两者都小于钢材的许用应力270 MPa。钢主梁和桥面板的应力均满足规范的要求。

表7 正常使用极限状态下双跨连续新型钢混组合梁桥计算应力

由以上计算结果对比可以得出,在正常使用极限状态下,简支梁桥钢主梁最大拉应力小于连续梁桥4.5%,而桥面简支梁桥板最大压应力则大于连续梁桥桥面板18%,说明连续梁桥与简支梁桥在钢主梁最大应力上相差不大,而连续梁桥对于桥面板应力则有较大改善。

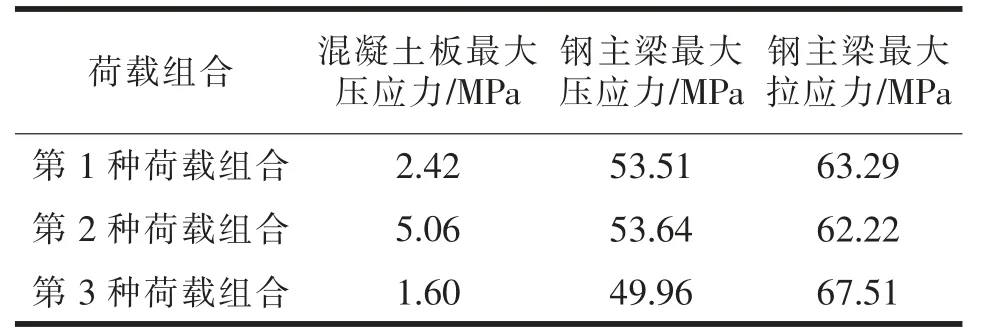

2.5 变形计算分析

公路-I 级汽车荷载中载和偏载作用下,单跨简支新型钢混组合梁桥变形情况分别见图9、10,中载作用下的最大挠度为8.20 mm, 偏载作用下的最大挠度为11.81 mm,相比下来偏载对结构更不利。 但偏载最大值小于计算跨径的1/600, 即小于跨径30 m 的1/600,即50 mm,桥梁刚度满足相关规范要求。

图9 公路-Ⅰ级汽车荷载(中载)下单跨简支新型钢混组合梁桥结构变形图

图10 公路-Ⅰ级汽车荷载(偏载)下单跨简支新型钢混组合梁桥结构变形图

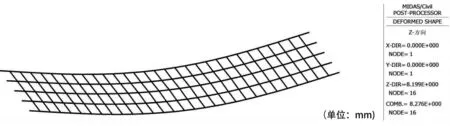

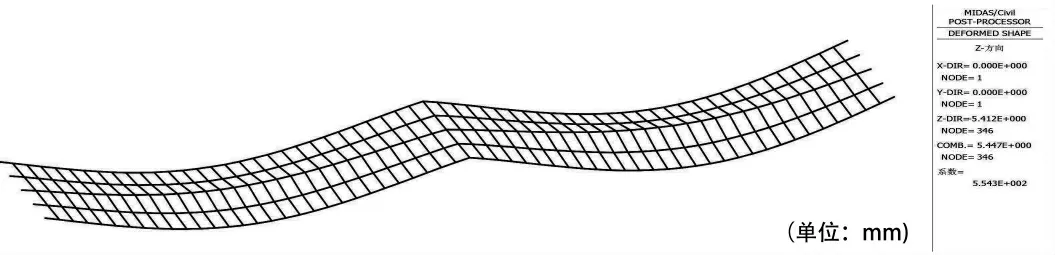

一级公路汽车荷载作用下双跨连续新型钢混组合梁桥变形情况见图11、12, 偏载最大挠度为6.79 mm,中载最大挠度为5.41 mm,偏载对结构更不利,但偏载最大值小于计算跨径的1/600,即小于跨径30 m 的1/600,即50 mm,桥梁刚度满足相关规范要求。

图11 公路-Ⅰ级汽车荷载(中载)下双跨连续新型钢混组合梁桥结构变形图

图12 公路-Ⅰ级汽车荷载(偏载)下双跨连续新型钢混组合梁桥结构变形图

由以上结果对比可知,单跨简支与双跨连续新型钢-混凝土组合梁桥在车辆荷载下的挠度都较小,其中双跨连续梁桥偏载与中载挠度都相比单跨简支梁桥小,最大挠度为6.79 mm,仅为单跨跨度的57.5%,表明其抗变形能力极为优异。

3 结论

通过建立单跨简支梁桥及双跨连续梁桥有限元模型, 对新型钢-混组合梁桥整个施工及运营过程进行了系统仿真分析。 根据计算,单跨简支梁桥及双跨连续梁桥在施工阶段和运营阶段的最大应力和结构变形都满足相关规范要求, 由此表明,桥梁结构设计合理,且与简支梁桥相比连续梁桥在各项性能上都更为优秀,可用于工程实际。