高压喷射注浆底板加固技术在大采高工作面中的运用研究

2021-12-17韩卓鹏罗明坤姬凤祥张永军罗厚林

李 峰,韩卓鹏,罗明坤,姬凤祥,张永军,罗厚林

(1.潞安环能股份有限公司 漳村煤矿,山西 长治 046000;2.陕西开拓建筑科技有限公司,陕西 西安 710054)

大采高工作面是指一次采全高,采高达到3.5~5.0 m的综采工作面。由于大采高工作面岩层垮落空间大,引起的工作面动压也大,给工作面前后巷道支护及管理造成一定困难,特别是到了工作面推采至中后期,由于大面积直接顶垮落引起的围岩压力高度集中于工作面顶底板及前后巷道安全出口区域,给巷道维护及设备回撤造成极大困难。

文章依托的潞安集团某矿2302工作面煤层平均厚度为4.6 m,采用大直径采煤机一次性切割煤壁的采煤方法。在2302工作面的初采期间,辅助进风巷的片帮、漏顶、底鼓仍然普遍存在,巷道的变形较明显,并对生产工作造成一定影响。为了进一步降低巷道管理难度、确保设备正常回撤,保证工作面的安全高效生产,提出超前在2302工作面辅助进风巷采用高压喷射注浆底板加固技术[1],该技术的使用,极大地减少了底鼓量,节约巷道维护的人工投入及经济投入,极大降低了巷道的管理难度,保证2302工作面安全高效生产。

1 工程条件

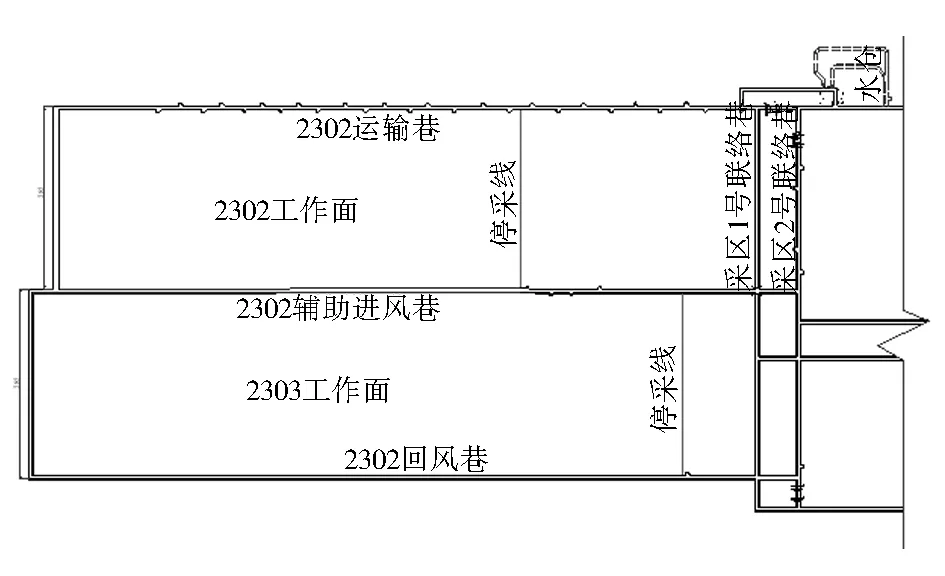

2302工作面位于大堡头镇西南部,228省道西侧,工作面上方均为耕地,是潞安集团某矿首个沿空留巷工作面。2302工作面地面标高为+947~+956 m,井下标高为+326.3~+380.3 m,辅助进风巷沿空留巷长730 m。2302工作面开采3号煤,赋存于二叠系下统山西组下部。煤体为黑色,块状及粉状,玻璃光泽,以亮煤为主、暗煤次之,夹镜煤条带。煤质变化不大,属半亮-光亮型煤。在该工作面范围内,煤层逐步呈下降趋势,煤层倾角0~10°,煤层厚度约4.2~5.0 m,平均厚度约4.8 m,容重1.35 t/m3。2302工作面辅助回风巷开口位于二采区回风联络巷风巷79.7 m位置,北邻二采区回风联络巷,西邻2302工作面进风巷,东邻2303工作面回风巷。2302工作面平面布置见图1。

图1 2302工作面工程平面

2 高压喷射注浆底板加固技术

2.1 高压喷射注浆法原理

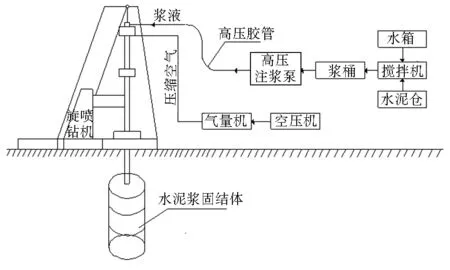

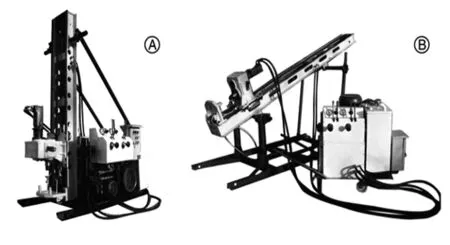

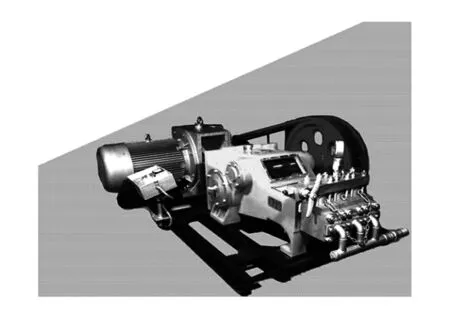

高压喷射注浆法(高压旋喷桩法)就是利用钻机钻孔,把带有喷嘴的注浆管插至巷道底板的预定位置后,以高压设备使浆液成为20 MPa以上的高压射流,从喷嘴中喷射出来冲击破坏底板岩层。部分细小的土、石料随着浆液冒出水面,其余土、石粒在喷射流的冲击力,离心力和重力等作用下,与浆液搅拌混合,并按一定的浆土比例有规律地重新排列。浆液凝固后,便在岩层中形成一个固结体与桩间土、石一起构成复合地基,从而提高底板承载力,减少底板的变形,达到底板加固的目的。二重管法高压旋喷示意见图2,二重管法高压旋喷桩钻机见图3,高压注浆泵见图4。

图2 二重管法高压旋喷示意

图3 二重管法高压旋喷桩钻机结构及主要技术参数

图4 二重管法高压注浆泵结构及主要技术参数

2.2 高压喷射注浆加固底板工艺

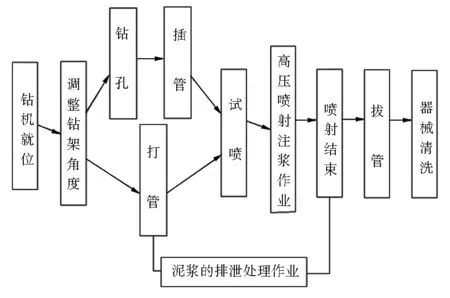

采用二重管法又称浆液气体喷射法加固底板,其工艺(流程)主要是利用二重注浆管同时将水泥浆和空气两种介质喷射流横向喷射出,冲击破坏底板岩层。在高压浆液和其他外圈环绕气流的共同作用下,破坏底板岩层的能量显著增大,最后在土中形成较大的固结体。以此来加固李村煤矿2302工作面辅助进风巷松软底板。其工艺流程[2-4]见图5。

图5 二喷管法高压旋喷工艺流程

2.3 注浆加固材料

潞安集团某矿2302工作面巷道受压较大,针对底板破碎、起拱、变形较大的特点,选择注浆材料时需要根据现场情况,经济效益等方面综合考量。主要考虑以下因素[5-6]:

1) 因地制宜,选取当地有的材料,节约运输成本;

2) 可以很好地注射到岩层中;

3) 可根据现场实际情况,通过改变材料比例或其他方法控制材料的胶凝时间;

4) 胶凝收缩小的材料,能与底板岩层粘结一块;

5) 材料胶凝时可微膨胀,能达到设计强度要求;

6) 稳定性好,耐久性强;

7) 注浆工艺简单,操作方便、安全;

8) 无毒、低污染、抗腐蚀性。

根据上述选择注浆材料因素,结合井下实际情况及诸多实践经验,潞安集团某矿2302工作面辅助进风巷注浆材料最终选择为水玻璃+水泥浆液,该注浆材料具有材料来源广、价格适宜、凝胶时间可控等优点。该材料水泥选用42.5的普通硅酸盐水泥,水玻璃选用35波美度水玻璃。水泥浆水灰比为1∶1;水泥浆与水玻璃体积比为1∶0.5。

2.4 辅助进风巷底板加固参数设计

1) 底板情况。2302工作面辅助进风巷直接底为炭质泥岩平均厚度1.7 m,基本底为砂质泥岩平均厚度0.8 m,均为强度较低的岩层,容易出现起拱,破碎现象。

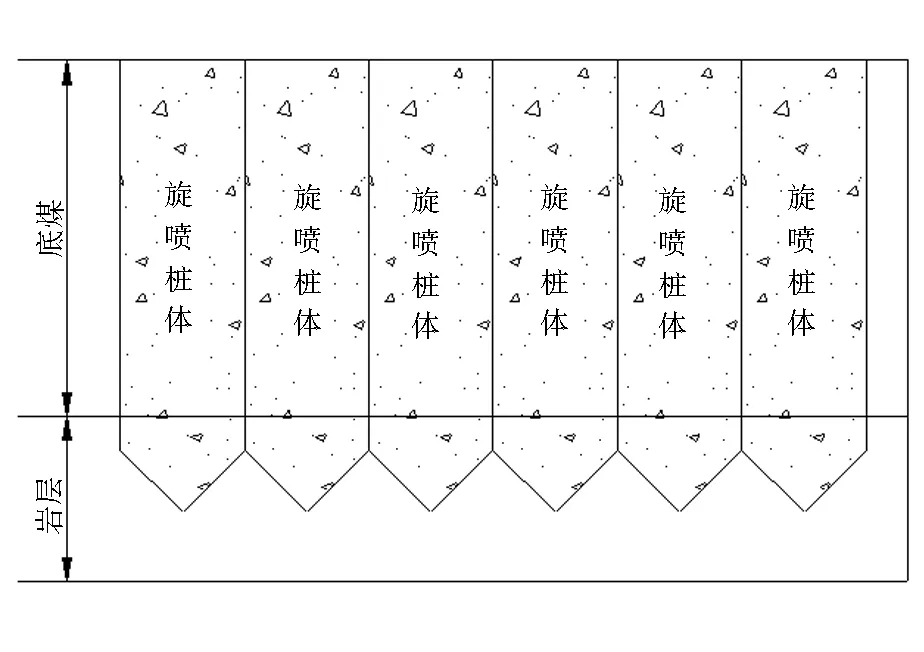

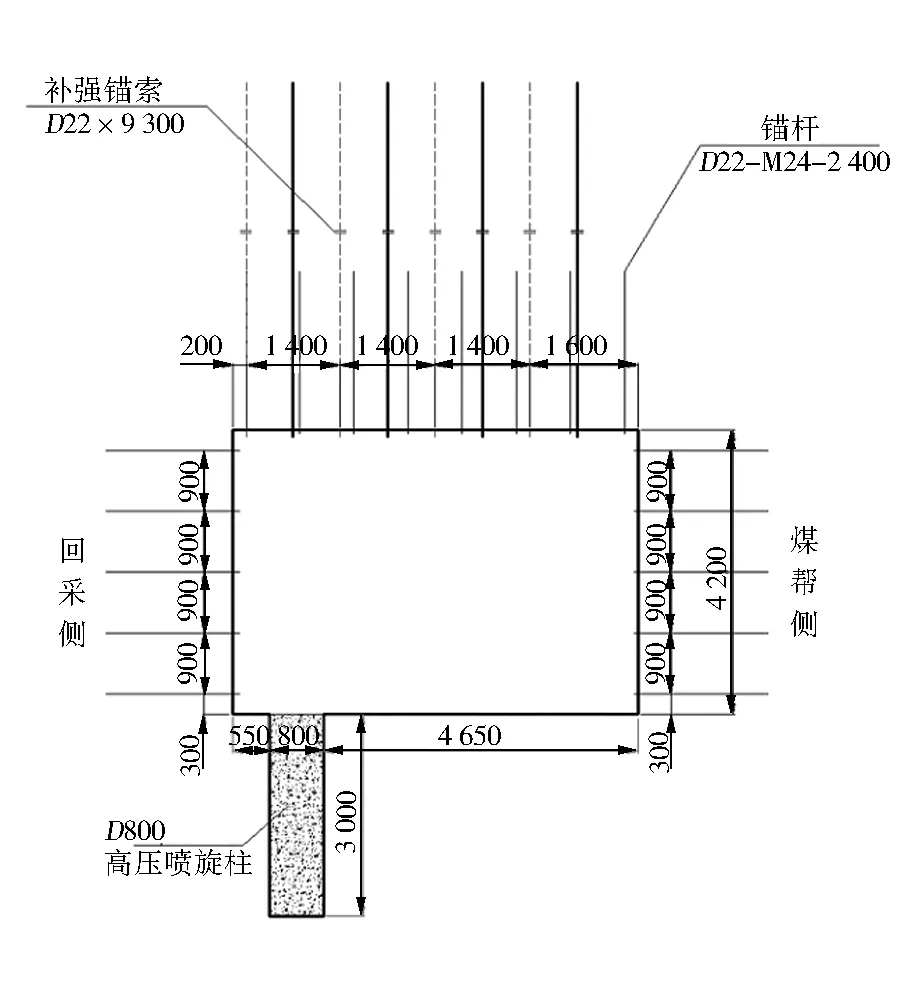

2) 高压喷射注浆加固底板施工参数。①旋喷桩桩径800 mm,相邻桩体连续布置,桩体深入底板稳定岩层不少于500 mm,桩长3 000 mm。②桩体中心距离回采侧煤帮950 mm,超前工作面150 m以外进行桩体施工。③高压水泥浆浆液压力为35 MPa,压缩空气的压力宜为0.6~0.8 MPa。④钻机提升速度宜为150 mm/min,并根据试桩确定施工参数。⑤注浆选用42.5普通硅酸盐水泥,水灰比为0.8,高压旋喷桩水泥掺量不小于30%.⑥钻机成孔直径不小于50 mm(若采用单管法,钻孔直径为50 mm;二重管法注浆直径为60 mm),钻机定位偏差不小于50 mm,钻机安放应水平,钻杆垂直度偏差应小于1/100。⑦钻机与高压泵的距离不宜大于50 m,喷射注浆应由下往上进行,注浆管分段提升的搭接长度应大于100 mm。高压旋喷桩加固底板剖面和横断面见图6和图7。

图6 高压旋喷桩加固底板剖面

图7 高压旋喷桩加固底板横断面(mm)

2.5 每延米桩体水泥用量计算

据2.4节设计参数,首先计算求出每米土重:

G煤=V煤×γ煤=3.14×0.4×0.4×1×1 400=703.36 kg。

高压旋喷桩的水泥掺量为30%,计算掺入水泥用量:

G水泥=G煤×水泥掺量=703.36×30%=211 kg。

即:每延米桩体的水泥用量为211 kg,单桩长度为3 m,则每根桩体的水泥用量为633 kg。

每延米桩体的水泥用量为:633÷0.8=791.25 kg。

2.6 注浆加固施工设计

1) 钻机就位钻机安放在设计的孔位上并应保持垂直,施工时旋喷管的允许倾斜度不得大于1.5%.

2) 钻机钻孔的位置与设计位置的偏差不得大于50 mm。

3) 将喷管插入地层预定的深度。

4) 当喷管插入预定深度后,由下而上进行喷射作业。

5) 喷射作业完毕后,应把注浆等机具设备冲洗干净,管内和机内不得残存水泥浆。

6) 将钻机等机具设备移到新孔位上。

2.7 高压喷射注浆加固底板注意事项

1) 钻机或者螺旋机就位时机座要平稳,立轴或者转盘要与孔位对正。倾角与设计误差一般不得大于5°。

2) 喷射注浆前要检查高压设备和管路系统。设备的压力和排量必须满足设计要求,管路系统密封圈必须良好,各通道和喷嘴内不得有杂物。

3) 在喷射注浆过程中,应观察冒浆的情况,及时了解底板岩层情况,喷射注浆的大致效果和喷射参数是否合理。

4) 对冒浆妥善处理,及时清除沉淀的岩石渣。

5) 喷射注浆作业后,由于浆液析水作用,一般均有不同程度收缩,使得固结体顶部出现凹陷,应及时用水灰比为0.6的水泥浆进行补灌,并要预防其他钻孔排出的杂物进入。

4) 当喷射完毕后,应及时用清水将泵冲洗干净,管内、机内不得残存水泥浆。通常用注浆泵泵入清水,在地面上冲水,以便把注浆管内的水泥浆全部排除。

3 工程实践

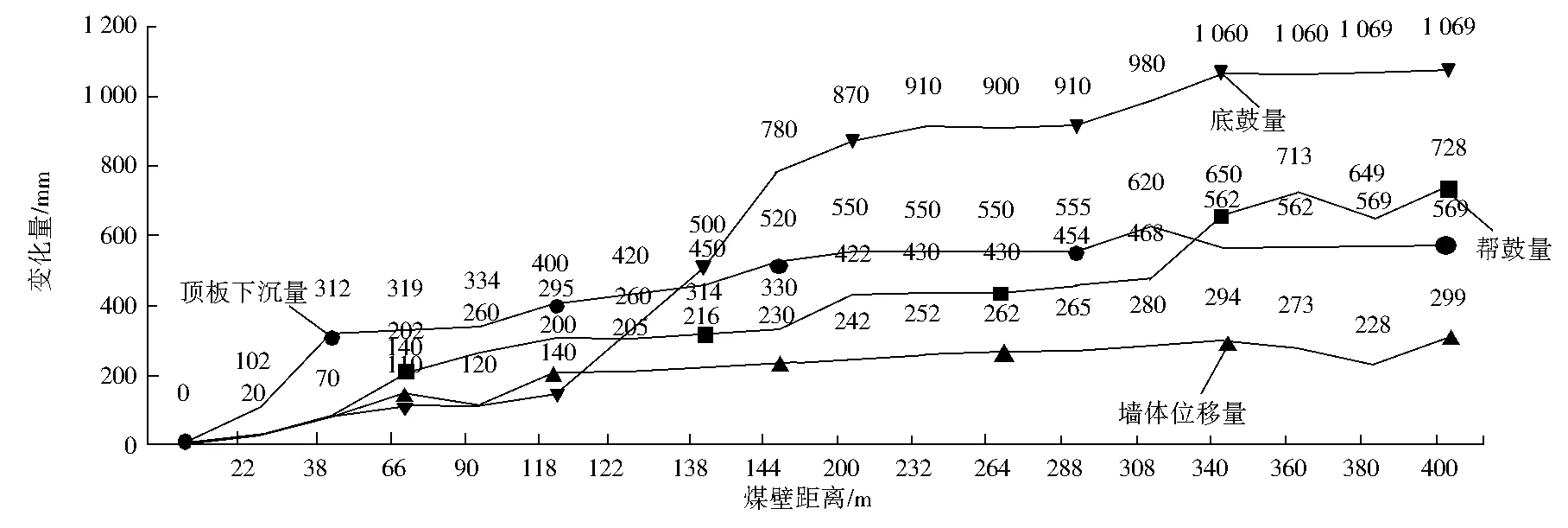

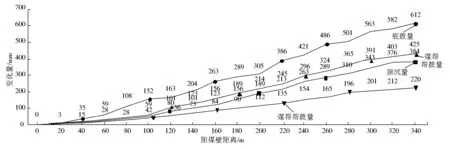

潞安集团某矿2302工作面辅助进风巷距离切眼220~300 m范围内应用了高压喷射注浆底板加固技术,220 m之前未使用该技术。因此在距切眼180 m布置一组围岩变形观测点,距切眼230 m布置另一组围岩变形观测点[7]。随着工作面回采进度记录两组测点数据。距切眼180 m观测点(未使用高压喷射注浆底板加固技术巷道围岩变形量)见图8;距切眼230 m观测点(已使用高压喷射注浆底板加固技术巷道围岩变形量)见图9。

图8 距切眼180 m处巷道变形规律

图9 距切眼230 m处巷道变形规律

由图8可见,距切眼180 m处测点(未使用高压喷射注浆底板加固技术)的巷道围岩变形规律折线图可知底鼓量最大为1 069 mm,顶板下沉量达到569 mm,帮鼓量达到728 mm,墙体移近量达到299 mm;而距离切眼230 m处测点(使用高压喷射注浆底板加固技术)的巷道围岩变形规律折线图可知底鼓量最大为612 mm,顶板下沉量达到384 m,帮鼓量达到425 mm,墙体移近量达到220 mm。综合两处测点分析可知,使用高压喷射注浆底板加固技术后底鼓量降低57%;顶板下沉量降低67%;帮估量降低58%;墙体移近量降低74%.实践证明潞安集团某矿2302工作面辅助进风巷使用高压喷射注浆底板加固技术设计参数合理,能有效治理底鼓,乃至于改善整个巷道变形量,可广泛推广实施。

4 结 语

1) 通过在潞安集团某矿2302工作面辅助进风巷应用高压喷射注浆底板加固技术,使得巷道底鼓量大大减少。减少巷道围护成本,为设备回撤创造了良好的条件。节约人工、时间成本,保证2302工作面安全高效生产。

2) 高压喷射注浆底板加固技术适用的范围较广、加固费用较低、施工简便、施工进度快、施工过程中不影响工作面正常生产、加固质量和效果可靠等优点,从而保证更好更快的完成底板加固作业。

3) 高压喷射注浆底板加固技术能够解决大采高工作面巷道维护及设备回撤等难题,为相似条件矿井提供了有力依据。