磁热固耦合作用下的同步发电机转子铁芯损耗及温升特性分析

2021-12-17何玉灵

何玉灵, 武 钰, 王 烁, 张 超, 白 洁

(华北电力大学 河北省电力机械设备健康维护与失效预防重点实验室,河北 保定 071003)

0 引 言

发电机作为电力系统的关键部件,其安全可靠运行对电能生产至关重要。除双馈风力发电机为异步发电机外,大多数工业发电机包括汽轮发电机、水轮发电机、燃气轮发电机、永磁直驱风力发电机等多为同步发电机。

同步发电机转子是永磁体和励磁绕组的承载体,同时也是实现能量转换的关键部件。转子在运行过程中将受到机械力、热应力及电磁力等多个载荷的综合作用。其中,周期性的热应力作用会对励磁绕组绝缘材料的电介性能产生影响,加速其老化和磨损,并进一步诱发匝间短路等故障。转子铁芯温升分布的准确掌握对于发电机的设计改进和绝缘防护工艺提升具有重要意义[1]。转子温升主要来源于铁芯损耗,同时与绕组铜耗也有一定关系[2]。为便于分析,本文重点关注铁芯损耗所导致的转子温升及热应力。

对于发电机内部温升的研究,当前学者主要关注发电机定子铁芯损耗和定子绕组铜耗的影响,对于转子铁芯损耗引发的温升研究较少。文献[3-4]研究了高速电机转子的涡流损耗;文献[5]研究了定子叠片系数对定子铁芯涡流损耗的影响;文献[6]对大容量汽轮发电机定子端部杂散磁通、损耗和温升进行了计算与分析;文献[7]研究了励磁绕组匝间短路对水轮发电机转子温度场的影响;文献[8]分别对永磁电动机和发电机涡流损耗及温升进行了分析;文献[9]对电机中钢绞线的涡流损耗进行了计算;文献[10]运用采用电磁场-温度场的双向耦合计算方法对永磁同步电机永磁体的损耗进行了计算;文献[11]推导了内置式永磁电机在离心力作用下的转子隔磁桥最大应力解析计算公式,并利用有限元验证了该公式的正确性。

文献[12]对套筒厚度和结构对永磁同步发电机转子涡流损耗及温度影响进行了分析;文献[13]分析了不同材料的套筒对超高速永磁同步发电机的电磁场和温度场的影响;文献[14]采用有限元方法,建立了电机的二维温度场计算模型,计算了不同负载运行时样机定子的稳态温度场;文献[15]分析了Y100L-2型电机负载前后转子的温度场和热应力场,找到了转子导条最容易发生断裂故障的位置;文献[16]则通过建立三维瞬态有限元模型计算分析了不同负载对电机内部温度场分布的影响。

作为对现有成果的补充,本文基于磁-热-固单向耦合分析来研究同步发电机转子铁芯的温度及热应力分布,并进行实验验证,获取励磁绕组绝缘破坏的关键危险位置并提出针对性预防建议。

1 转子铁芯损耗求解方法及相关参数确定

1.1 发热机理及损耗解析

发电机在机电能量转换过程中会有一定的能量损失。这种能量损失将主要通过损耗方式转变为热能,一部分留存使发电机的温度升高,另一部分由冷却介质带走。

损耗的存在将改变发电机内部的温度场。对应的温度场状态主要有两种,一种是瞬态温度场,即发电机的散热和发热还未达到动态平衡,各部分温度随着时间变化;另一种则是稳态温度场,此情况下热量达到平衡,从而使各部分温度基本稳定。

在损耗计算方面,目前广泛使用的为Bertotti提出的经典三项式铁耗模型,该模型在一般硅钢片计算中误差不超过10%,其具体计算方法如下[7]:

(1)

式中:PFe为整体铁耗,W;Kh为磁滞损耗系数;f为磁场频率,Hz;Bm为磁密幅值,T;Ke为涡流损耗系数,Ka为附加损耗系数;σ为电导率,S/m;d为硅钢片厚度,m;ρ为铁磁体材料密度,kg/m3。Kh和Ka可通过硅钢片损耗特性曲线求得。

发电机的三维瞬态温度场的热传导方程及边界条件为[16]

(2)

式中:εx、εy、εz、Sn分别为物体在x、y、z、n方向上的导热系数;ρ为物质密度;T为物体上的温度;Tf为周围介质温度;c为物体比热容;α为散热系数,qv为热源密度;t为时间。

1.2 散热系数的确定

本文后续计算及实验采用河北省电力机械设备健康维护与失效预防重点实验室的CS-5故障模拟发电机为分析对象,发电机额定容量为5 kVA,冷却方式为铁芯空冷,转子与定子绕组空气外冷。

由文献[16]可知,当气隙雷诺数Reg小于临界值Recr时,气隙中的空气流动为层流,有效导热系数近似为空气的导热系数;当Reg>Recr时,气隙中的空气流动为湍流,有效导热系数需采用公式(3)进行计算。本例中发电机运行时转子以3 000 rpm速度转动,转子铁芯表面产生了复杂的对流换热过程,通过计算空气雷诺数可以确定气隙处于湍流状态,此时引入有效导热系数λg来描述气隙中流动空气的热交换能力,对应的计算方法为[16]

(3)

式中:Reg为气隙雷诺数;D2为转子外径;g为气隙长度;n为发电机转速;γ为空气运动粘度系数;Di1为定子铁芯内径,η为转子外径与定子铁芯内径之间的比值。

转子铁芯端部表面散热系数为[18]

(4)

式中:Nur为转子铁芯端面努塞尔特常数;Rer为转子铁芯端面气流雷诺数;γ为空气运动粘度系数,λ为空气导热系数。

1.3 热应力分析

热应力是导致转子损坏的主要原因之一。随着发电机的持续运行和损耗发热,转子铁芯的温度会升高,由于转子各部件材料膨胀系数不同以及外在结构边界的约束,会产生热应力。由于电磁激励呈现周期性,故产生的热应力也具有与电磁激励相同频率的周期性。

在对转子铁芯瞬态热分析的基础上,将瞬态温度结果作为载荷激励,求解热载荷作用下的转子热应力响应结果,其有限元方程可表示为[19]

(5)

式中:K为单元刚度矩阵;u为节点位移矢量;Fth为结构温度节点载荷列阵;D为弹性刚度矩阵;B为单元应变-位移矩阵;εth为热应变矢量;ax、ay、az分别为x、y、z方向上的材料热膨胀系数;ΔT为温升;Tref为参考温度值;T为节点上的当前温度值;σ为应力矢量;ε为全应变矢量。

2 仿真分析

2.1 研究对象及仿真设置

在ANSYS Electromagnetic中进行转子铁芯的电磁计算和损耗计算,然后将结果导入Transient Thermal瞬态热分析模块,进行转子铁芯的温度场计算,最后将温度分布结果作为热激励,在Transient Structural瞬态力学模块计算其热应力响应,磁-热-固之间的单向耦合关系如图1所示。

图1 磁-热-固耦合Fig. 1 Magnet-heat-solid coupling

本文建立的CS-5型故障模拟同步发电机三维有限元模型如图2所示,发电机的基本参数如表1所示。实际发电机有强迫风冷循环系统进行散热,为尽量与实际情况接近,本文的模拟电机在转子两端各配置了一组风扇,对应效果为一端吹风一端抽风,如图2(c)所示,并去除了电机定子的两侧端盖,以模拟气流的轴向强迫流动。

图2 三维有限元模型Fig. 2 3D finite element model

参数数值参数数值额定容量/kVA5 额定转速/r/min3 000 额定电压/V380 极对数p=1功率因数cosφ=0.8定子铁芯长度/mm130 径向气隙/mm1.2 每相并联支路ɑ=2定子外径/mm250.5 定子内径/mm145 定子槽数Z1=36转子外径/mm142.6

仿真中通过在Ansys Electromagnetics软件中输入铁芯材料D23-50在50 Hz时的B-P曲线数据,软件可自动拟合Kh、Ke和Ka系数,对应的具体数值如表2所示。

表2 损耗系数Tab.2 Loss coefficient

此外,由于电机材料的导热系数的计算通常以傅里叶导热定律为基础,在温度场计算中,有限元软件通常会根据选取的铁芯材料来进行热边界条件的调节。针对于本文实际情况,包括导热系数在内的转子材料属性如表3所示。

表3 转子材料属性Tab.3 Material property of rotor

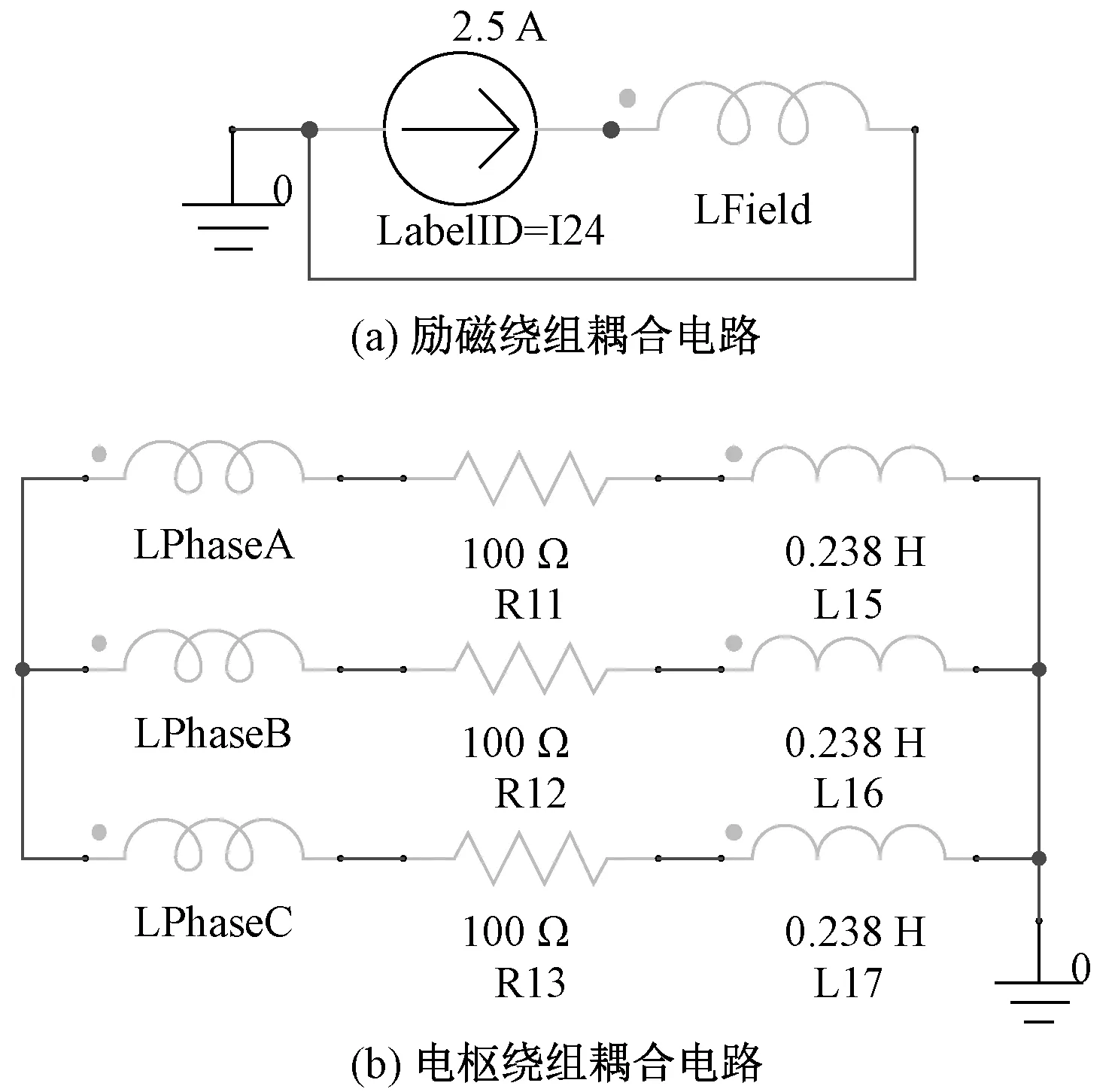

在实验和仿真过程中,CS-5发电机激励电流设置为2.5 A,每相负载为100 Ω电阻和0.238 H电感(对应功率因数为0.8)。采用外部耦合电路方式对电机进行励磁,对应的转子和定子耦合外电路如图3所示。

图3 外部耦合电路Fig. 3 External coupling circuit

为便于分析,作以下假设:

(1)发电机轴向磁场均匀分布;

(2)温度仿真过程中, 假定转子是静止的, 将定转子间流动的气隙层等效为静止的气隙层, 同时定转子间的对流换热转为导热换热[20];

(3)转子铁芯端部循环空气各点温度相同,且铁芯材料各向同性;

(4)材料电阻率和磁导率与温度变化无关。

2.2 多物理场仿真

2.2.1 电磁场仿真

发电机运行过程中转子的铁芯损耗曲线如图4所示,进入20 ms后转子铁芯损耗趋于稳定,选取20~60 ms作为转子铁芯损耗分析时间段。

图4 发电机转子铁芯损耗Fig. 4 Generator rotor core loss

由图4可知,发电机初始运行阶段,转子铁芯损耗处于增长过程,其波动幅度较大,当发电机运行到20 ms后转子铁芯损耗趋于稳定。发电机正常运行时转子铁芯就会产生磁滞损耗和涡流损耗,随着转子铁芯损耗的增加,转子铁芯的温度会逐渐升高,达到稳定。

2.2.2 温度场仿真

在本文温度场分析中,主要研究的是发电机在三十分钟内温度的变化及其分布,因此采用时变影响下的瞬态热分析方法。通过建立的电磁—热耦合的三维计算模型,获得了最终的数据结果。

正常状态下转子铁芯温度场分布如图5所示。由图5可知,转子铁芯最高温度为52.1 ℃。温度较高部位出现在大齿及靠近大齿的齿槽端部。这是由于大齿处为磁极处,磁密值较高,导致损耗和发热较大。

图5 温度分布图Fig. 5 Temperature distribution

基于温度分布云图,可以看出大齿及其两边的温度分布规律几乎完全相同,因此从温度分布规律来看,该结果具备较好的温度分布规律对称性。

2.2.3 热应力场仿真

在温度场仿真的基础上,进行热应力分析计算。计算区域没有施加惯性力,整个转子在热稳态下进行仿真,得到其热应力场仿真结果如图6所示。

图6 热应力分布图Fig. 6 Thermal stress distribution

从图6的应力场计算结果可以看出,转子热应力最大值集中在转子铁芯转轴连接孔的两个端部,最大应力达到14.8 MPa。除转轴孔两个端部外,靠近大齿的四个小齿端部也存在较大的热应力。在周期性的热应力作用下,铁芯会产生周期性的热变形,从而对励磁绕组形成周期性挤压。

结合图5与图6结果,发现靠近大齿的四个小齿端既是温度最值点也是热应力极值点,长期运行下,伴随振动等其他因素的耦合作用,这些槽内励磁绕组在直线段与端部部分连接处绝缘易受到损坏,从而诱发匝间短路等电气故障。一般在机组设计时出于安全考虑会将靠近大齿的四个槽中的励磁线圈匝数设置少于其它槽中的匝数。图7为某电厂400 MW燃气轮发电机1号槽绝缘破坏发生匝间短路的现场照片,侧面验证了本文的分析结果。

图7 某燃气轮发电机励磁绕组1号槽绝缘破坏Fig. 7 Insulation failure of excitation winding No. 1 slot of a gas turbine generator

3 实验测试与结果分析

3.1 实验设置

本次实验硬件由CS-5发电机、带有控制器的电动机、励磁电源、手持测温热像仪四个器材组成,与仿真条件相同,激励电流设置为2.5 A,每相负载为100 Ω电阻和0.238 H电感(功率因数0.8)。实验平台如图8(a)所示。

在发电机稳定运行之后,使用手持测温热成像仪每隔1分钟对发电机转子进行温度测量,如图8(b)所示,测量部位如图8(c)所示。

图8 实验平台及温度测试方法Fig. 8 Experimental platform and temperature test method

3.2 实验数据与分析

图9分别是机组分别运行5 min、10 min、20 min、30 min后温升实验测量值,发电机运行稳定后转子铁芯温度约为50 ℃。为了便于进一步对比分析,将仿真和实验中转子铁芯的温度值进行对比,结果如图10所示。

图9 实验中铁芯温度Fig. 9 Core temperature in the experiment

图10 转子铁芯温度值Fig. 10 Rotor core temperature value

由图10可看出,运行不同时间后转子铁芯温度的仿真值略大于实测值。除测量精度原因外,可能还与有限元计算中边界设定及运行工况等均为理想设定有关,实际发电机运行过程中总损耗还包括机械损耗等部分,使得铁损占比较理想情况小,故而其温升较理想情况较小。

4 结 论

本文以CS-5型故障模拟同步发电机为例,对发电机正常状况下的转子铁芯损耗及温升特性进行了理论分析、有限元仿真分析和实验验证,得出的结论如下:

(1)发电机运行过程中,转子铁芯会产生磁滞损耗和涡流损耗,使得铁芯温度随着运行时间增大而升高并趋于某一稳定值;

(2)发电机在稳定运行后,靠近大齿的齿槽端部温度最高;铁芯转轴孔两个端部及靠近大齿的齿槽端部为热应力极值部位;靠近大齿处的励磁绕组在温度场及热应力的联合作用下绝缘较他处易造成损伤,实际制造中可对此处的绕组表面针对性涂一层耐热层。